工业生产全生命周期碳排放监测方法及系统与流程

本发明涉及碳排放管理领域,更具体地说,本发明涉及工业生产全生命周期碳排放监测方法及系统。

背景技术:

1、工业园区通常包括多个生产单位,这些单位在其生产过程中产生大量的碳排放,包括直接排放和间接排放;这些排放主要来自工业过程中的能源使用、原材料采购、生产运营、产品运输等各个生命周期阶段;然而由于这些排放的多源性、排放数据采集的复杂性以及数据时空上的可变性,导致碳排放监测和核算较为棘手;因此,有必要提供一种工业生产全生命周期碳排放监测方法及系统,以解决现有技术存在的问题,提高碳排放监测的准确性、全面性和实时性,从而更好地进行碳管理决策。

2、传统的碳排放监测方法主要侧重于对部分环节的监测,通常仅关注工业生产的直接排放,例如授权公告号为cn106651722b的中国专利公开了一种工业碳排放核算方法,再例如申请公开号为cn114881831a的专利公开了基于工业互联网的园区碳排放监测方法,上述方法虽能实现碳排放监测,但经发明人对上述方法以及现有技术进行研究和实际应用发现,上述方法以及现有技术至少存在以下部分缺陷:

3、(1)存在监测数据片面、监测周期长等问题,难以全面、实时地反映工业生产过程中全生命周期的碳排放情况;

4、(2)智能性较低,无法及时了解工业生产过程中的碳排放超标情况,无法对碳排放超标情况进行及时了解和自动化地调控。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供工业生产全生命周期碳排放监测方法及系统。

2、为实现上述目的,本发明提供如下技术方案:

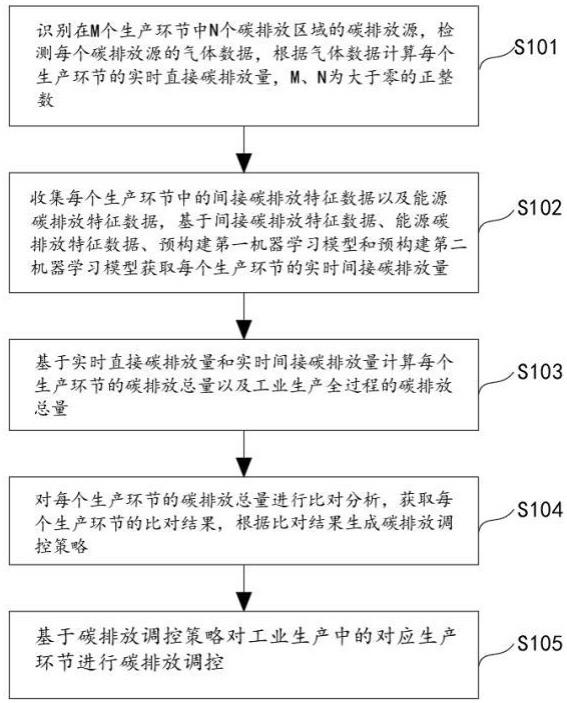

3、工业生产全生命周期碳排放监测方法,所述方法包括:

4、识别在m个生产环节中n个碳排放区域的碳排放源,检测每个碳排放源的气体数据,根据气体数据计算每个生产环节的实时直接碳排放量,m、n为大于零的正整数;

5、收集每个生产环节中的间接碳排放特征数据以及能源碳排放特征数据,基于间接碳排放特征数据、能源碳排放特征数据、预构建第一机器学习模型和预构建第二机器学习模型获取每个生产环节的实时间接碳排放量;

6、基于实时直接碳排放量和实时间接碳排放量计算每个生产环节的碳排放总量以及工业生产全过程的碳排放总量;

7、对每个生产环节的碳排放总量进行比对分析,获取每个生产环节的比对结果,根据比对结果生成碳排放调控策略;

8、基于碳排放调控策略对工业生产中的对应生产环节进行碳排放调控。

9、进一步地,m个生产环节包括采购、制造、质检、包装、运输和存储;所述气体数据包括实测气体数据和预存气体数据,所述实测气体数据包括气体浓度、气体体积流量、气体排放时间、气体温度和气体压力,所述预存气体数据包括气体的碳含量和气体摩尔质量。

10、进一步地,识别在m个生产环节中n个碳排放区域的碳排放源,包括:

11、获取每个碳排放区域的广角监控图像;

12、将广角监控图像进行灰度化处理,转为灰度图像,利用k-means聚类算法对灰度图像进行像素点区分,将像素点聚类形成区域作为区域图像,得到e个区域图像,e为大于零正整数;

13、将每个区域图像与碳排放源的标准图像进行相似度计算,得到多个相似度;

14、将相似度大于预设相似阈值的区域图像标记碳排放源。

15、进一步地,根据气体数据计算每个生产环节的实时直接碳排放量,包括:

16、获取碳排放源的数量,以及提取气体数据中的实测气体数据和预存气体数据;

17、对实测气体数据和预存气体数据进行公式化计算,得到每个生产环节的实时直接碳排放量;其计算公式为:;式中:表示第j个碳排放源的气体浓度,单位是体积分数(%);表示第j个碳排放源的气体体积流量,单位是立方米/小时(m³/h);表示第j个碳排放源的气体排放时间,单位是小时(h);表示第j个碳排放源的气体的碳含量,单位是千克/立方米;表示第j个碳排放源的气体摩尔质量,单位是千克/摩尔;表示第j个碳排放源的气体温度,单位是绝对温度;表示第j个碳排放源的气体压力,单位是帕斯卡(pa);表示碳排放源总数,表示第i个碳排放区域的实时直接碳排放量,表示生产区域总数。

18、进一步地,获取每个生产环节的实时间接碳排放量,包括:

19、收集工业生产中的历史间接碳排放训练数据以及历史能源碳排放训练数据;

20、基于历史间接碳排放训练数据,训练出预测间接碳排放量的第一机器学习模型;

21、基于历史能源碳排放训练数据,训练出预测能源使用碳排放量的第二机器学习模型;

22、提取每个生产环节中的能源碳排放特征数据,将能源碳排放特征数据输入预构建第二机器学习模型中,得到能源使用碳排放量;

23、提取每个生产环节中的间接碳排放特征数据,将间接碳排放特征数据输入预构建第一机器学习模型中,得到实时间接碳排放量。

24、进一步地,训练出预测间接碳排放量的第一机器学习模型的逻辑为:将历史间接碳排放训练数据划分为间接数据训练集和间接数据测试集,构建回归网络模型,将间接数据训练集中的间接碳排放特征数据作为回归网络模型的输入,以及将间接数据训练集中的与间接碳排放特征数据对应的间接碳排放量作为回归网络模型的输出,对回归网络模型进行训练,得到初始第一回归网络模型,以最小化预测准确度之和为训练目标,利用间接数据测试集对初始第一回归网络模型进行模型评测,若预测准确度之和小于预设准确度之和的阈值,则将对应初始第一回归网络模型作为第一机器学习模型,若预测准确度之和大于等于预设准确度之和的阈值,则将使用原间接数据训练集再次进行模型训练,直至测试结果满足设定阈值。

25、进一步地,所述历史间接碳排放训练数据包括间接碳排放特征数据以及与间接碳排放特征数据对应的间接碳排放量;其中,所述间接碳排放特征数据包括废气及废水量、化学药剂用量、能源使用碳排放量以及工业生产作业人数;

26、所述历史能源碳排放训练数据包括能源碳排放特征数据以及与能源碳排放特征数据对应的能源使用碳排放量;其中,能源碳排放特征数据包括碳排放源数量、每个碳排放区域的用电量、每个碳排放区域的用电时长、碳排放区域的温湿度以及工业生产中清洁能源与非清洁能源的使用占比;

27、训练出预测能源使用碳排放量的第二机器学习模型的逻辑为:将历史能源碳排放训练数据划分为能耗数据训练集和能耗数据测试集,构建回归网络模型,将能耗数据训练集中的能源碳排放特征数据作为回归网络模型的输入,以及将能耗数据训练集中的与能源碳排放特征数据对应的能源使用碳排放量作为回归网络模型的输出,对回归网络模型进行训练,得到初始第二回归网络模型,以最小化预测准确度之和为训练目标,利用能耗数据测试集对初始第二回归网络模型进行模型评测,若预测准确度之和小于预设准确度之和的阈值,则将对应初始第二回归网络模型作为第二机器学习模型,若预测准确度之和大于等于预设准确度之和的阈值,则将使用原能耗数据训练集再次进行模型训练,直至测试结果满足设定阈值。

28、进一步地,所述比对结果包括“不存在碳排放超标”的字样、“采购存在碳排放超标”的字样、“制造存在碳排放超标”的字样、“质检存在碳排放超标”的字样、“包装存在碳排放超标”的字样、“运输存在碳排放超标”的字样以及“存储存在碳排放超标”的字样。

29、进一步地,对每个生产环节的碳排放总量进行比对分析,包括:

30、将工业生产全过程的碳排放总量与预定碳排放标准量进行比对;

31、若,则显示“不存在碳排放超标”的字样,并将“不存在碳排放超标”的字样作为比对结果;

32、若,则计算每个生产环节的碳排放总量在工业生产全过程的碳排放总量中的占比;其计算公式为:,表示第v个生产环节的碳排放总量;

33、根据生产环节与数据占比的预设关系,获取每个生产环节的对应预设占比阈值,将占比与对应预设占比阈值进行比对,若占比大于等于对应预设占比阈值,则将对应生产环节标记为碳排放超标生产环节,并将对应生产环节与显示“存在碳排放超标”的字样进行匹配,将匹配后的字样作为比对结果;若占比小于对应预设占比阈值,则判定对应生产环节不存在碳排放超标。

34、进一步地,根据比对结果生成碳排放调控策略,包括:

35、根据比对结果确定对应的碳排放超标生产环节;

36、确定碳排放超标生产环节中每个碳排放区域,并获取碳排放区域中每个碳排放源处理设备的控制参数的当前控制值,所述控制参数包括发动机转速和电流或电压;

37、将每个碳排放源处理设备的控制参数的当前控制值输入预构建数字孪生模型中进行模拟,生成碳排放调控策略。

38、进一步地,将每个碳排放源处理设备的控制参数的当前控制值输入预构建数字孪生模型中进行模拟,包括:

39、a.获取碳排放源处理设备的当前数量c,将发动机转速和电流或电压中的发动机转速作为固定量,电流或电压作为变量,并将电流或电压的当前控制值作为k;

40、b.令k=k-d,c=c-1,并记录控制值k下工业生产系数,d为大于零的正整数;

41、c.重复循环步骤b,当k等于预设第一控制阈值,或c等于预设第一设备数时,得到电流或电压控制参数下的g个工业生产系数,并跳转至步骤d,g为大于零的正整数;

42、d.将发动机转速和电流或电压中的电流或电压作为固定量,发动机转速作为变量,并将发动机转速的当前控制值作为u;

43、e.重置c,令u=u-w,c=c-1,并记录控制值u下工业生产系数,w为大于零的正整数;

44、f.重复循环步骤e,当u等于预设第二控制阈值,或c等于预设第一设备数时,得到发动机转速控制参数下的h个工业生产系数,h为大于零的正整数;

45、g.融合统计第一控制参数下的g个工业生产系数和第二控制参数下的h个工业生产系数,得到l个工业生产系数,按数值从大到小对l个工业生产系数进行排序;

46、h.将第一排序对应的碳排放源处理设备数量、发动机转速的控制值和电流或电压的控制值作为碳排放调控策略。

47、工业生产全生命周期碳排放监测系统,包括:

48、直接碳排放量获取模块,用于识别在m个生产环节中n个碳排放区域的碳排放源,检测每个碳排放源的气体数据,根据气体数据计算每个生产环节的实时直接碳排放量,m、n为大于零的正整数;

49、间接碳排放量获取模块,用于收集每个生产环节中的间接碳排放特征数据以及能源碳排放特征数据,基于间接碳排放特征数据、能源碳排放特征数据、预构建第一机器学习模型和预构建第二机器学习模型获取每个生产环节的实时间接碳排放量;

50、碳排放总量核算模块,用于基于实时直接碳排放量和实时间接碳排放量计算每个生产环节的碳排放总量以及工业生产全过程的碳排放总量;

51、碳排放比对模块,用于对每个生产环节的碳排放总量进行比对分析,获取每个生产环节的比对结果,根据比对结果生成碳排放调控策略;

52、碳排放调控模块,用于基于碳排放调控策略对工业生产中的对应生产环节进行碳排放调控。

53、一种电子设备,包括存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述任一项所述工业生产全生命周期碳排放监测方法。

54、一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现上述任一项所述工业生产全生命周期碳排放监测方法。

55、相比于现有技术,本发明的有益效果在于:

56、本技术公开了工业生产全生命周期碳排放监测方法及系统,首先识别碳排放源,检测碳排放源的气体数据,根据气体数据计算实时直接碳排放量;然后收集间接碳排放特征数据以及能源碳排放特征数据,基于间接碳排放特征数据、能源碳排放特征数据、预构建第一机器学习模型和预构建第二机器学习模型获取实时间接碳排放量;接着基于实时直接碳排放量和实时间接碳排放量计算碳排放总量以及工业生产全过程的碳排放总量;之后对碳排放总量进行比对分析,获取比对结果,根据比对结果生成碳排放调控策略;最后基于碳排放调控策略对工业生产中的对应生产环节进行碳排放调控;基于上述步骤,本发明能够全面、实时地反映工业生产过程中全生命周期的碳排放情况,且本发明碳排放监测周期端短;此外,本发明通过对每个生产环节的碳排放总量进行分析,从而能够及时了解工业生产过程中的碳排放超标情况,且有利于对碳排放超标情况进行及时的自动化调控。

- 还没有人留言评论。精彩留言会获得点赞!