一种基于特征顶点的航空扣板类零件修配量提取方法

技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

背景技术:

1、先进航空装备的装配环节在整个制造总周期中占比巨大,是制约目前航空装备产能的重要因素,其中航空装备表面扣板类零件的修配成为整机装配环节必不可少的环节,现有模式依赖熟练人工反复凑配。例如,飞机翼面上的扣件、口盖等小型零件,平均需要人工反复测修2-3次,耗时2-3小时;又如,飞机机身上的设备舱门、起落架舱门、襟翼作动筒盖等中型零件,需要人工反复测修3-4次,时间为5-7小时;再如,飞机上下翼面的连接扣件橼条,需要多人反复搬运修配多次,时间超过8小时。目前航空装备扣板类零件修配过程依赖人工手工测量和经验判断,无法得到扣板全轮廓的精确修配量,也并未形成系统的修配选择标准,低效低质。因此,切实提高扣板修配环节的效率和质量可以大大提高先进航空装备的产能。

2、提高扣板修配效率和质量的思路由原来的手工反复逐一测修向批量自动化、数字化测量方法转变,而三维视觉与点云处理相关算法可以提取扣板零件与装配体的几何特征,并对特征进行处理、筛选、组合等操作,最终实现扣板零件的测量、定位、修配量计算等。目前有人发明一种口盖类零件余量修配辅助装置,利用和数字化测量设备以及光学投影设备实现在口盖类零件修磨量的投影,并用记号笔做标记,以此来提高解决修配量和修配位置难以确定的问题,但此装置搭建繁琐,精度低,并不能很好的提升整体的修配效率(黄宁,张永亮,韩野等.口盖类零件余量修配辅助装置[p].辽宁省:cn115431129a,2022-12-06.);也有人提出一种三维实测数据驱动的飞机大型骨架精准协调修配方法,首先获取飞机骨架点云数据后利用面和孔的特征进行与理论数模的配准,然后计算实测点云与理论数模的距离,从而计算出配合面待补偿距离和铣削轨迹,最终实现飞机骨架的精准协调修配,但该方法非常依赖待修配零部件的结构特征,对于一些弱特征或者复杂特征的零件则无法实现(汪俊,王元耿,陈红华等.一种三维实测数据驱动的飞机大型骨架精准协调修配方法[p].江苏省:cn116204990b,2023-07-07.);同时,该团队还提出一种基于张量投票的飞机蒙皮修配加工路径计算方法,利用张量投票选取出点云的潜在特征点,然后对其进行分类出线特征,并将实测点云与理论点云的线特征进行配准,从而得到修配加工路线,但该方法的张量投票环节针对不同点云数据集缺乏稳定性和鲁棒性([1]汪俊,王元耿,李子宽等.一种基于张量投票的飞机蒙皮修配加工路径计算方法[p].江苏省:cn116541638b,2023-09-12.)。

3、针对以上方法出现的问题,本专利发明了一种基于特征顶点的航空扣板类零件修配量提取方法,利用理论扣板与扣板槽的点云及其装配信息作为模板,将待修配扣板与扣板槽点云信息利用点云配准算法进行空间位姿对齐,进一步基于二者棱边信息计算修配量,从而实现扣板修配过程高效高质低人因。目前还没有相应的文献公开。

技术实现思路

1、为了克服上述技术缺点,本发明的目的在于提供了一种基于特征顶点的航空扣板类零件修配量提取方法,以航空扣板的三维测量数据为基础,实现扣板板槽复杂空间型面空间位姿的高精配准、闭合对缝的快速测量及修配量的高效计算,大幅提高航空扣板一次修配的成功率及效率。

2、为了达到上述目的,本发明采取的技术方案为:

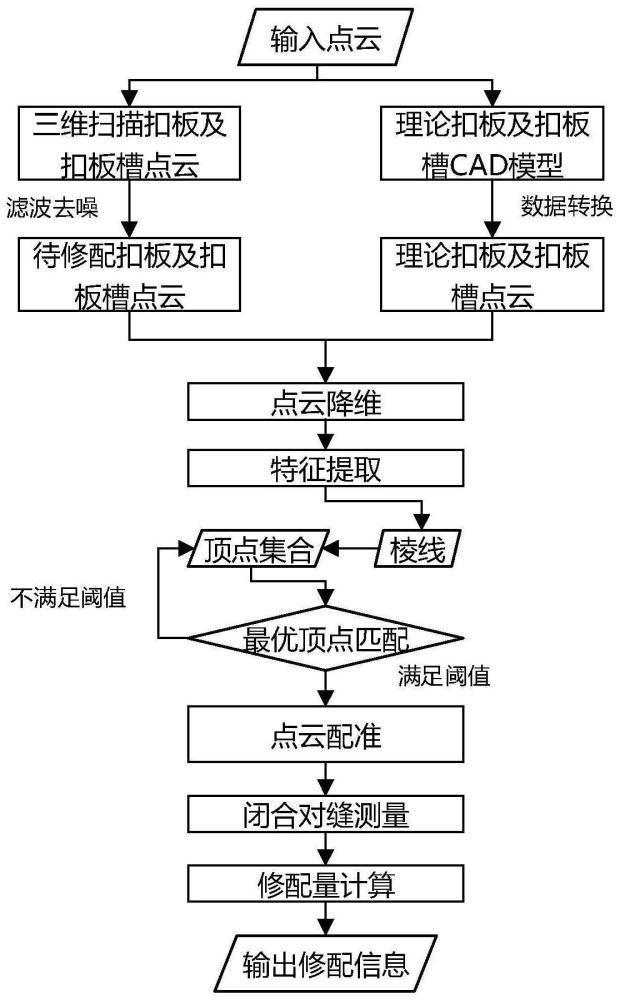

3、一种基于特征顶点的航空扣板类零件修配量提取方法,包括以下步骤:

4、步骤1),扣板及扣板槽数据的获取及预处理:基于激光三维扫描仪获取待修配扣板及扣板槽的外轮廓点云数据,进行去噪滤波与数据降采样,得到待修配扣板、扣板槽点云;基于pcl开源库对扣板及扣板槽的带有装配关系的cad模型进行表面采样,获取其点云数据,作为理论扣板、扣板槽点云;

5、步骤2),点云数据降维处理:计算步骤1)得到的待修配扣板、扣板槽点云及理论扣板、扣板槽点云的表面法线,采用pca算法求解各自主法线向量;通过坐标转换使各自主法线向量与z轴对齐以获取扣板与扣板槽配合边界的最佳投影方向,并进行平面投影以实现点云数据的降维处理;

6、步骤3),扣板及扣板槽特征提取:将步骤2)中得到的降维处理后的待修配扣板点云及理论扣板点云进行外轮廓搜索,实现待修配扣板点云及理论扣板点云二维外轮廓边线的精确提取;将步骤2)中得到的降维处理后的待修配扣板槽点云及理论扣板槽点云进行内轮廓搜索,实现待修配扣板槽点云及理论扣板槽点云二维内轮廓边线的精确提取;基于体素滤波算法对待修配扣板、扣板槽及理论扣板、扣板槽对应的二维内、外轮廓边线进行降采样,之后基于harris-3d特征顶点检测算法实现待修配扣板、扣板槽及理论扣板、扣板槽二维投影点云的特征顶点查询;最后基于哈希映射算法,将待修配扣板、扣板槽及理论扣板、扣板槽二维顶点点云映射回三维,实现扣板及扣板槽各个数据的棱边特征顶点提取;

7、步骤4),扣板及扣板槽空间位姿配准:对步骤3)得到的待修配扣板、扣板槽及理论扣板、扣板槽的顶点,进行空间几何对应点组搜寻与最优点对匹配,实现待修配扣板顶点与理论扣板顶点的准确配对,以及待修配扣板槽顶点与理论扣板槽顶点的准确配对,基于svd算法,分别计算两个扣板及两个扣板槽的位姿矩阵,实现待修配扣板与理论扣板、待修配扣板槽与理论扣板槽的空间位姿粗对齐;基于icp算法,对粗对齐后的两个扣板及两个扣板槽进行精配准,使待修配扣板及扣板槽与理论扣板及扣板槽空间位姿精对齐,从而实现待修配扣板与待修配扣板槽从空间随机姿态到装配状态的转化;

8、步骤5),扣板及扣板槽闭合对缝测量:根据步骤4)中的待修配扣板及扣板槽点云空间位姿变换矩阵,对步骤3)中扣板及扣板槽内外轮廓线进行位姿变换,得到空间位姿为装配状态的扣板及扣板槽的各自棱线,计算扣板外轮廓线每个点到同一位置扣板槽内轮廓线点的距离,作为扣板与扣板槽对缝的测量;

9、步骤6),扣板修配量计算:建立对缝信息数据库,定义修配量信息计算数学模型,并在对缝信息数据库中预存多种修配方式模板;构建扣板及扣板槽对缝测量算法与修配量数据库的信息传输接口,实现扣板及扣板槽对缝测量算法与对缝信息数据库实时数据交互;将步骤5)中计算的对缝信息实时存储至对缝信息数据库中,并利用修配信息数学模型计算出修配量,与对缝信息数据库中修配方式模板进行匹配,最终将当前扣板各个位置的修配量信息、修配方式及待修配位置的点云索引返回。

10、和现有技术相比,本发明的有益效果为:

11、(1)本发明开创性地提出一种基于特征顶点的航空扣板类零件修配量提取方法,从而突破了目前航空装备在装配环节中扣板类零件几乎为人工反复凑配低质低效的难题,提高先进航空装备产能;

12、(2)本发明提出的特征顶点提取方法,面向复杂空间曲面,能够快速高效的获取复杂空间曲面的特征顶点,能够较为准确的描述不同种扣板的特征与结构;

13、(3)本发明提出的基于特征顶点的点云配准方法,可以高精度实现复杂空间曲面扫描点云与理论点云的位姿对齐,相比较于其他传统点云配准算法有着较高的精度与鲁棒性;

14、(4)本发明提出的扣板修配量计算方法,可以一次性精确得到扣板所有部位修配量,提高工人一次修配成功率。

- 还没有人留言评论。精彩留言会获得点赞!