基于机器学习的汽车零部件生产质量优化方法及系统与流程

本发明涉及汽车零部件生产质量优化,具体是指基于机器学习的汽车零部件生产质量优化方法及系统。

背景技术:

1、基于机器学习的汽车零部件生产质量优化方法是利用机器学习算法和技术,在汽车零部件生产过程中对数据进行分析和预测,以优化生产质量、减少缺陷和废品率的方法,这项技术的应用可以帮助汽车制造商实现对零部件生产质量的监控和预测,提高质量控制效率,减少缺陷和废品率。

2、但是,在已有的汽车零部件生产质量优化方法中,存在着用于质量评估的图像数据的缺陷区域和背景区域的对比度低,难以突出缺陷区域的特征信息的技术问题;在已有的汽车零部件生产质量优化方法中,存在着经典算法在进行质量评估时存在缺陷检测效率较低且自动性能较低的技术问题;在已有的汽车零部件生产质量优化方法中,存在着缺少一种能面向多任务、多阶段的生产进而进行生产质量预测的方法的技术问题。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供了基于机器学习的汽车零部件生产质量优化方法及系统,针对在已有的汽车零部件生产质量优化方法中,存在着用于质量评估的图像数据的缺陷区域和背景区域的对比度低,难以突出缺陷区域的特征信息的技术问题,本方案创造性地采用基于多尺度细节对比度增强算法的特征信息增强方法,提高了用于汽车零部件质量评估的数据的质量,提高了任务的整体准确率;针对在已有的汽车零部件生产质量优化方法中,存在着经典算法在进行质量评估时存在缺陷检测效率较低且自动性能较低的技术问题,本方案创造性地采用结合特征金字塔和空间金字塔池化的卷积神经网络进行汽车零部件表面质量评估,提高了汽车零部件表面质量评估地效率和自动性,实现了快速和准确的质量评估;针对在已有的汽车零部件生产质量优化方法中,存在着缺少一种能面向多任务、多阶段的生产进而进行生产质量预测的方法的技术问题,本方案创造性地采用多阶段多任务联合深度学习模型,进行零部件多阶段质量预测,探索了面向复杂的生产任务过程和任务数据时,进行多阶段多任务预测的可能性,提高了多任务生产质量预测的可行性和有效性。

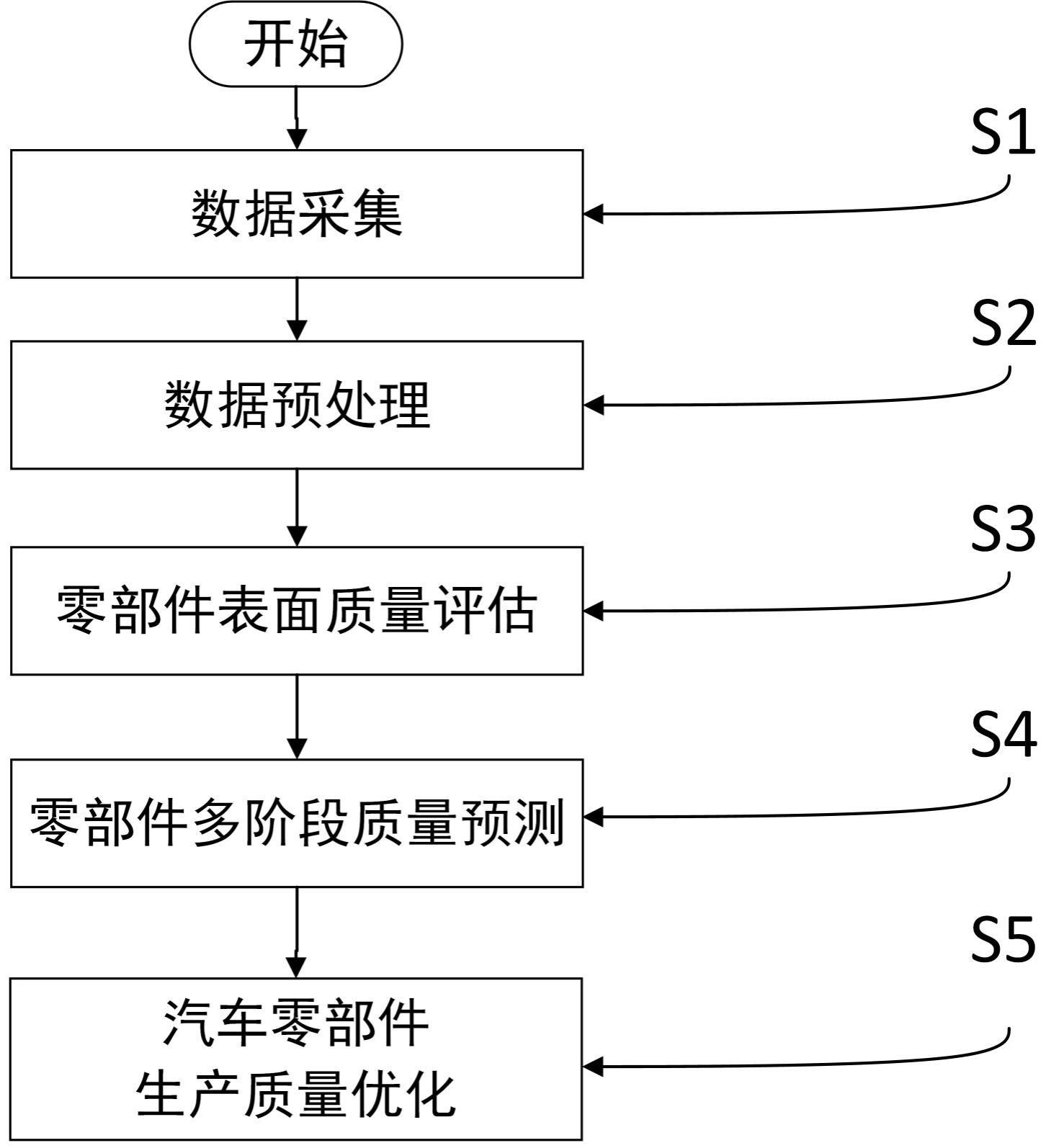

2、本发明采取的技术方案如下:本发明提供的基于机器学习的汽车零部件生产质量优化方法,该方法包括以下步骤:

3、步骤s1:数据采集;

4、步骤s2:数据预处理;

5、步骤s3:零部件表面质量评估;

6、步骤s4:零部件多阶段质量预测;

7、步骤s5:汽车零部件生产质量优化。

8、进一步地,在步骤s1中,所述数据采集,用于收集汽车零部件生产数据,具体为通过多种传感器、摄像机和生产信息系统从汽车零部件生产线中通过采集得到生产质量优化原始数据,所述生产质量优化原始数据包括传感器数据、图像数据、时序数据和操作日志数据。

9、进一步地,在步骤s2中,所述数据预处理,用于对生产质量优化数据中的图像数据进行数据增强 ,具体为采用基于多尺度细节对比度增强算法的特征信息增强方法,对所述生产质量优化原始数据中的图像数据进行数据增强,得到特征增强汽车零部件图像数据,所述特征增强汽车零部件图像数据,具体指细节增强图像数据,包括以下步骤:

10、步骤s21:计算局部均值,具体为计算所述图像数据中每个像素的局部均值,计算公式为:

11、;

12、式中,m(i,j)是每个像素的局部均值,i是像素点水平坐标索引,j是像素点垂直坐标索引,n是水平方向像素总数,m是垂直方向像素总数,s是水平方向像素索引,k是垂直方向像素索引,(s,k)是用于计算局部均值的图像像素矩阵坐标点,f(·)是像素值计算函数;

13、步骤s22:计算局部标准差,计算所述图像数据中每个像素的局部标准差,计算公式为:

14、;

15、式中,是每个像素的局部方差,是每个像素的局部标准差,i是像素点水平坐标索引,j是像素点垂直坐标索引,n是水平方向像素总数,m是垂直方向像素总数,s是水平方向像素索引,k是垂直方向像素索引,(s,k)是用于计算局部均值的图像像素矩阵坐标点,f(·)是像素值计算函数,m(i,j)是每个像素的局部均值;

16、步骤s23:图像特征增强,具体为采用多尺度高斯滤波器进行改进滤波,并对多层细节特征信息赋予权重,进行图像增强,所述图像特征增强的计算公式为:

17、;

18、式中,是增强像素值,m(i,j)是每个像素的局部均值,i是像素点水平坐标索引,j是像素点垂直坐标索引,f(i,j)是点(i,j)的像素值,g是图像增强参数,是图像增强参数控制系数,其中,所述图像增强参数控制系数的取值范围为(0,1),是每个像素的局部标准差;

19、步骤s24:多尺度图像细节对比度增强,包括以下步骤:

20、步骤s241:采用具有不同大小的模糊核的多尺度高斯滤波器,进行图像滤波;

21、步骤s242:从原始图像中减去多个尺度的频域信息,用于获取多层次细节特征信息;

22、步骤s243:对多层次细节特征信息赋予不同的权重,并将所述权重与图像的均值进行融合,得到细节增强图像数据,所述将所述权重与图像的均值进行融合的计算公式为:

23、;

24、式中,是细节增强后的像素值,用于构成细节增强图像数据,m(i,j)是每个像素的局部均值,i是像素点水平坐标索引,j是像素点垂直坐标索引,n是所述多尺度高斯滤波器的尺度总数,n是尺度索引,in(i,j)是尺度为n的增强后像素,f(i,j)是点(i,j)的像素值,fn(i,j)是尺度为n的高斯滤波器,是尺度为n的特征信息权重。

25、进一步地,在步骤s3中,所述零部件表面质量评估,用于从汽车零部件图像数据中检测汽车零部件的表面缺陷,具体为采用结合特征金字塔和空间金字塔池化的卷积神经网络对所述细节增强图像数据进行汽车零部件表面质量评估,得到汽车零部件表面质量检测信息;

26、所述结合特征金字塔和空间金字塔池化的卷积神经网络,包括基本骨干网络、特征金字塔网络、空间金字塔池化层和预测检测层;

27、所述基本骨干网络,用于从输入的图像中提取特征,包括输入层、卷积层、残差注意力层和输出层,所述卷积层包括基本卷积、归一化结构和激活函数;

28、所述特征金字塔网络,用于进行特征融合处理细节信息丢失问题;

29、所述空间金字塔池化层,用于增加预测模型对不同尺度特征的适用性;

30、所述预测检测层,用于执行零部件表面质量评估操作;

31、所述采用结合特征金字塔和空间金字塔池化的卷积神经网络对所述细节增强图像数据进行汽车零部件表面质量评估,得到汽车零部件表面质量检测图的步骤,包括:

32、步骤s31:构建基本骨干网络,包括以下步骤:

33、步骤s311:构建输入层,具体为通过线性插值算法修改所述细节增强图像数据的大小,得到输入图像,构建所述输入层;

34、步骤s312:构建卷积层,具体为通过构建基本卷积、归一化结构和激活函数构建所述卷积层,所述归一化结构用于对特征图进行归一化和标准化处理,所述激活函数具体为参数修正线性函数,所述参数修正线性函数的计算公式为:

35、;

36、式中,prelu(·)是参数修正线性函数,是输入图像,是图像索引,是可学习修正参数;

37、步骤s313:构建残差注意力层,具体为通过构建全局池化层、两个全连接层和s型激活函数构建所述残差注意力层;

38、步骤s314:构建输出层,具体为通过计算基本骨干网络输出构建所述输出层,计算公式为:

39、;

40、式中,是基本骨干网络输出,所述基本骨干网络输出,具体指特征图数据,f(·)是卷积操作,是输入图像,是图像索引,是卷积权重;

41、步骤s32:构建特征金字塔网络,具体为构建三层特征金字塔结构对所述基本骨干网络输出的特征图数据进行特征融合操作,并采用所述参数修正线性函数作为激活函数;

42、步骤s33:构建空间金字塔池化层,具体为通过在所述三层特征金字塔结构中添加空间金字塔池化层结构,构建所述构建空间金字塔池化层,所述空间金字塔池化层,具体为最大池化操作和串联操作的组合运算,用于确保输入图像和输出图像的连接关系;

43、步骤s34:构建预测检测层,具体为通过设置阈值过滤掉置信度较低的预测结果,并通过非极大值抑制方法消除冗余的预测值,构建所述预测检测层;

44、步骤s35:质量评估模型训练,具体为通过所述构建基本骨干网络、所述构建特征金字塔网络、所述构建空间金字塔池化层和所述构建预测检测层,得到质量评估模型modelmp;

45、步骤s36:零部件表面质量评估,具体为采用所述质量评估模型modelmp依据所述增强图像数据进行零部件表面质量评估,得到汽车零部件表面质量检测信息。

46、进一步地,在步骤s4中,所述零部件多阶段质量预测,用于依据传感器数据对汽车零部件的多阶段生产质量进行预测,具体为采用多阶段多任务联合深度学习模型,对所述生产质量优化原始数据进行零部件多阶段质量预测,得到汽车零部件多阶段生产质量预测报告;

47、所述多阶段多任务联合深度学习模型,包括多尺度卷积神经网络、控制门网络、深度多任务质量预测网路和多级损失;

48、所述多尺度卷积神经网络,用于提取中间混合传播特征,所述中间混合传播特征,用于进行深度多任务质量预测;

49、所述控制门网络,用于计算中间混合传播特征的混合比例,并获取深度多任务质量预测的数据特征;

50、所述深度多任务质量预测网络,用于依据提取和传播获得的数据特征构建深度多任务质量预测模型;

51、所述多级损失,用于构建各级损失,具体为依据各级损失的加权和,组成所述多级损失;

52、所述采用多阶段多任务联合深度学习模型,对所述生产质量优化原始数据进行零部件多阶段质量预测,得到汽车零部件多阶段生产质量预测报告的步骤,包括:

53、步骤s41:构建多尺度卷积神经网络,包括以下步骤:

54、步骤s411:构造多尺度卷积层,具体为计算卷积层输出,构造所述多尺度卷积层,所述卷积层输出的计算公式为:

55、;

56、式中,il是卷积层输出,f(·)是激活函数,其中,所述激活函数的计算公式为f(x)=max(0,x),l是当前卷积层的序号索引,d是输入数据索引,是学习权重,表示第l层卷积层在k阶段,输入d数据的学习权重,是偏置项,表示第l层卷积层在k阶段,输入d数据的偏置项,是卷积操作,il-1是前一层卷积层的输出;

57、步骤s412:构造多尺度池化层,具体为对所述卷积层输出进行最大池化操作,得到所述多尺度池化层,所述最大池化操作的计算公式为:

58、;

59、式中,z是池化层输出,poolh×h(·)是最大池化操作函数,h是池化大小,f(·)是激活函数,其中,所述激活函数的计算公式为f(x)=max(0,x),w是卷积核,x是池化层的输入数据,用于表示所述卷积层输出il,b是池化层偏置项;

60、步骤s413:通过构建所述多尺度卷积层和所述多尺度池化层,进行中间混合特征提取,得到中间混合特征;

61、步骤s42:构建控制门网络,具体为构建控制门,传递所述中间混合特征,并通过控制门激活函数激活,所述控制门激活函数的计算公式为:

62、;

63、式中,fc是控制门激活函数,exp(·)是以e为底的自然对数,xc是控制门网络的输入数据;

64、步骤s43:构建深度多任务质量预测网络,具体为采用共享深度神经网络进行深度多任务质量预测网络构建,包括以下步骤:

65、步骤s431:构建共享层,具体为构建三层共享层神经网络,用于将深度多任务质量预测网络的参数进行任务间共享;

66、步骤s432:采用注意力门网络确定三层共享层神经网络的共享权重,并用于进行多任务联合预测;

67、步骤s433:多任务联合预测,用于依据实际汽车零部件生产阶段进行至少三个任务的多任务联合生产质量预测;

68、步骤s44:构建多级损失,计算公式为:

69、;

70、式中,l是多级损失,n是任务总数,其中,任务总数n为3,是任务数索引,是第i个任务的平衡参数,是第i个任务的损失函数;

71、步骤s45:质量预测模型训练,具体为通过所述构建多尺度卷积神经网络、所述构建控制门网络、所述构建深度多任务质量预测网络和所述构建多级损失进行质量预测模型训练,得到多阶段质量预测模型modelmc;

72、步骤s46:零部件多阶段质量预测,具体为采用所述多阶段质量预测模型modelmc,依据所述生产质量优化原始数据中的传感器数据、时序数据和操作日志数据进行多阶段质量预测,得到汽车零部件多阶段生产质量预测报告。

73、进一步地,在步骤s5中,所述汽车零部件生产质量优化,用于依据汽车零部件已有的质量检测信息和预测得到的质量预测报告进行汽车零部件生产质量优化,具体为依据所述汽车零部件表面质量检测信息和所述汽车零部件多阶段生产质量预测报告进行汽车零部件生产质量优化改进,得到优化生产方案。

74、本发明提供的基于机器学习的汽车零部件生产质量优化系统,包括数据采集模块、数据预处理模块、零部件表面质量评估模块、零部件多阶段质量预测模块和汽车零部件生产质量优化模块;

75、所述数据采集模块,用于收集汽车零部件生产数据,通过数据采集,得到生产质量优化原始数据,并将所述生产质量优化原始数据发送至数据预处理模块和零部件多阶段质量预测模块;

76、所述数据预处理模块,用于对生产质量优化数据中的图像数据进行数据增强,通过数据增强,得到特征增强汽车零部件图像数据,并将所述特征增强汽车零部件图像数据发送至零部件表面质量评估模块;

77、所述零部件表面质量评估模块,用于从汽车零部件图像数据中检测汽车零部件的表面缺陷,通过汽车零部件表面质量评估,得到汽车零部件表面质量检测信息,并将所述汽车零部件表面质量检测信息发送至汽车零部件生产质量优化模块;

78、所述零部件多阶段质量预测模块,用于依据传感器数据对汽车零部件的多阶段生产质量进行预测,通过零部件多阶段质量预测,得到汽车零部件多阶段生产质量预测报告,并将所述汽车零部件多阶段生产质量预测报告发送至汽车零部件生产质量优化模块;

79、所述汽车零部件生产质量优化模块,用于依据汽车零部件已有的质量检测信息和预测得到的质量预测报告进行汽车零部件生产质量优化,通过汽车零部件生产质量优化改进,得到优化生产方案。

80、采用上述方案本发明取得的有益效果如下:

81、(1)针对在已有的汽车零部件生产质量优化方法中,存在着用于质量评估的图像数据的缺陷区域和背景区域的对比度低,难以突出缺陷区域的特征信息的技术问题,本方案创造性地采用基于多尺度细节对比度增强算法的特征信息增强方法,提高了用于汽车零部件质量评估的数据的质量,提高了任务的整体准确率;

82、(2)针对在已有的汽车零部件生产质量优化方法中,存在着经典算法在进行质量评估时存在缺陷检测效率较低且自动性能较低的技术问题,本方案创造性地采用结合特征金字塔和空间金字塔池化的卷积神经网络进行汽车零部件表面质量评估,提高了汽车零部件表面质量评估地效率和自动性,实现了快速和准确的质量评估;

83、(3)针对在已有的汽车零部件生产质量优化方法中,存在着缺少一种能面向多任务、多阶段的生产进而进行生产质量预测的方法的技术问题,本方案创造性地采用多阶段多任务联合深度学习模型,进行零部件多阶段质量预测,探索了面向复杂的生产任务过程和任务数据时,进行多阶段多任务预测的可能性,提高了多任务生产质量预测的可行性和有效性。

- 还没有人留言评论。精彩留言会获得点赞!