开槽刀破损检测方法、系统及切割设备与流程

本发明涉及半导体器件加工领域,尤其是开槽刀破损检测方法、系统及切割设备。

背景技术:

1、在晶圆或半导体器件加工过程中,涉及到采用开槽刀进行切割的工艺,如附图1所示,开槽刀的圆周均匀形成有一组槽口110。

2、但是开槽刀在使用过程中很可能出现如附图2所示的新增缺口120和/或增大缺口130,此时,则认为开槽刀破损需要进行处理,因此,在切割过程中需要检测开槽刀的破损情况以便及时进行处理。

3、申请公告号为cn114755239b的发明专利揭示了一种检测刀片破损的方法,该方法是用于圆周上不具有槽口的刀片检测,对于附图1所示的开槽刀,则无法适用。

技术实现思路

1、本发明的目的就是为了解决现有技术中存在的上述问题,提供一种开槽刀破损检测方法、系统及切割设备。

2、本发明的目的通过以下技术方案来实现:

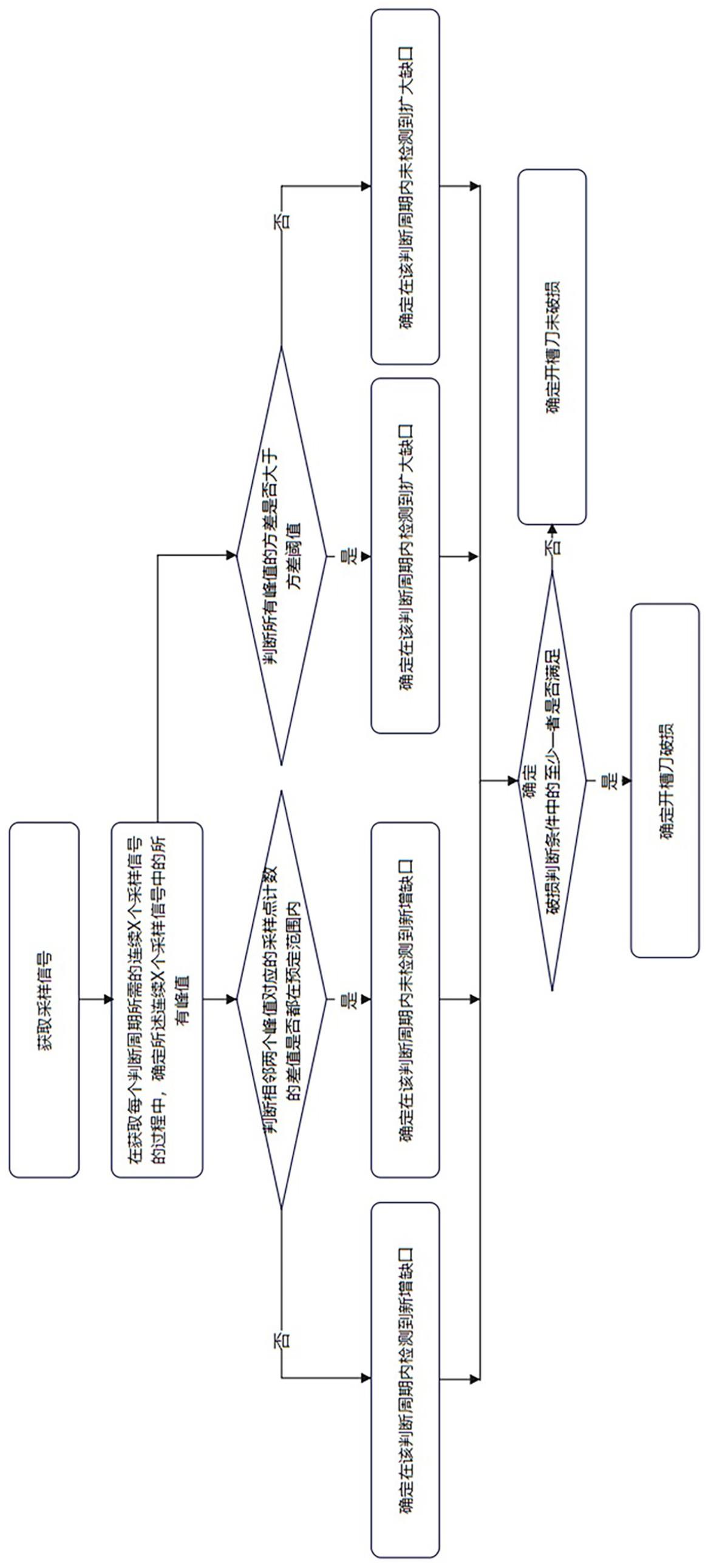

3、开槽刀破损检测方法,包括如下步骤:

4、s1,获取采样信号,所述采样信号是对缺口检测装置的检测信号进行采样得到,所述检测信号是由所述缺口检测装置对自转的开槽刀的刃口进行检测得到;

5、s2,在获取每个判断周期所需的连续x个采样信号的过程中,确定所述连续x个采样信号中的所有峰值并判断相邻两个峰值对应的采样点计数的差值是否都在预定范围内;若是,则确定在该判断周期内未检测到新增缺口;若否,则确定在该判断周期内检测到新增缺口;

6、以及,在获取每个判断周期所需的连续x个采样信号的过程中,确定所述连续x个采样信号中的所有峰值并判断所有峰值的方差是否大于方差阈值,若是,则确定在该判断周期内检测到扩大缺口;若否,则确定在该判断周期内未检测到扩大缺口;

7、s3,确定破损判断条件中的至少一者是否满足,若是,则确定开槽刀破损;若否;则确定开槽刀未破损;所述破损判断条件包括:

8、(1)在连续n个判断周期内都检测到新增缺口;

9、(2)在连续n个判断周期内都检测到扩大缺口。

10、优选的,所述s2中,所述x在800-1500之间。

11、优选的,所述s2中,所述预定范围为区间[δ-m,δ+m];

12、其中,δ=fs/v刀×60/l,fs为采样频率,单位为赫兹,v刀为开槽刀的转速,单位为转/分;l为正常的开槽刀上的槽口的数量;m为1-5之间的整数。

13、优选的,所述s3中,所述n在3-6之间。

14、开槽刀破损检测方法,包括如下步骤:

15、s10,获取采样信号,所述采样信号是对缺口检测装置的检测信号进行采样得到,所述检测信号是由所述缺口检测装置对自转的开槽刀的刃口进行检测得到;

16、s20,在获取每个判断周期所需的连续x个采样信号的过程中,确定所述连续x个采样信号中的所有峰值并判断相邻两个峰值对应的采样点计数的差值是否都在预定范围内,若是,则确定在该判断周期内未检测到新增缺口;若否,则确定在该判断周期内检测到新增缺口;

17、s30,判断是否在连续n个判断周期内都检测到新增缺口;若是,则确定开槽刀破损;若否;则确定开槽刀未破损。

18、优选的,所述s20中,所述预定范围为区间[δ-m,δ+m];

19、其中,δ=fs/v刀×60/l,fs为采样频率,单位为赫兹,v刀为开槽刀的转速,单位为转/分;l为正常的开槽刀上的槽口的数量;m为1-5之间的整数。

20、优选的,所述s30中,所述n在3-6之间。

21、开槽刀破损检测方法,包括如下步骤:

22、s100,获取采样信号,所述采样信号是对缺口检测装置的检测信号进行采样得到,所述检测信号是由所述缺口检测装置对自转的开槽刀的刃口进行检测得到;

23、s200,在获取每个判断周期所需的连续x个采样信号的过程中,确定所述连续x个采样信号中的所有峰值并判断所有峰值的方差是否大于方差阈值,若是,则确定在该判断周期内检测到扩大缺口;若否,则确定在该判断周期内未检测到扩大缺口;

24、s300,判断是否在连续n个判断周期内都检测到扩大缺口;若是,则确定开槽刀破损;若否;则确定开槽刀未破损。

25、开槽刀破损检测系统,包括:

26、信号获取单元,用于获取采样信号,所述采样信号是对缺口检测装置的检测信号进行采样得到,所述检测信号是由所述缺口检测装置对自转的开槽刀的刃口进行检测得到;

27、缺口识别单元,用于在获取每个判断周期所需的连续x个采样信号的过程中,确定所述连续x个采样信号中的所有峰值并判断相邻两个峰值对应的采样点计数的差值是否都在预定范围内;若是,则确定在该判断周期内未检测到新增缺口;若否,则确定在该判断周期内检测到新增缺口;

28、以及在获取每个判断周期所需的连续x个采样信号的过程中,确定所述连续x个采样信号中的所有峰值并判断所有峰值的方差是否大于方差阈值,若是,则确定在该判断周期内检测到扩大缺口;若否,则确定在该判断周期内未检测到扩大缺口;

29、破损判断单元,用于确定破损判断条件中的至少一者是否满足,若是,则确定开槽刀破损;若否;则确定开槽刀未破损;所述破损判断条件包括:

30、(1)在连续n个判断周期内都检测到新增缺口;

31、(2)在连续n个判断周期内都检测到扩大缺口。

32、切割设备,包括处理器和存储器,所述存储器存储有可被所述处理器执行的程序,所述程序被执行时实现如上任一所述的开槽刀破损检测方法。

33、本发明技术方案的优点主要体现在:

34、本发明的方法在获取采样信号时,通过分析每个判断周期内的采样信号中相邻峰值的采样点计数的差值来识别是否有新增缺口以及通过分析每个判断周期内的采样信号中峰值的方差来识别是否有扩大缺口,通过多个连续判断周期的识别情况来避免单次误判的情况,这种方法能够有效地实现开槽刀上的新增缺口和扩大缺口这两种破损情况的识别,识别的准确性高,稳定性好。

技术特征:

1.开槽刀破损检测方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的开槽刀破损检测方法,其特征在于:所述s2中,所述x在800-1500之间。

3.根据权利要求1所述的开槽刀破损检测方法,其特征在于:所述s2中,所述预定范围为区间[δ-m,δ+m];

4.根据权利要求1-3任一所述的开槽刀破损检测方法,其特征在于:所述s3中,所述n在3-6之间。

5.开槽刀破损检测方法,其特征在于,包括如下步骤:

6.根据权利要求5所述的开槽刀破损检测方法,其特征在于:所述s20中,所述预定范围为区间[δ-m,δ+m];

7.根据权利要求5所述的开槽刀破损检测方法,其特征在于:所述s30中,所述n在3-6之间。

8.开槽刀破损检测方法,其特征在于,包括如下步骤:

9.开槽刀破损检测系统,其特征在于,包括:

10.切割设备,包括处理器和存储器,所述存储器存储有可被所述处理器执行的程序,其特征在于:所述程序被执行时实现如权利要求1-8任一所述的开槽刀破损检测方法。

技术总结

本发明揭示了开槽刀破损检测方法、系统及切割设备,其中开槽刀破损检测方法在获取采样信号时,通过分析每个判断周期内的采样信号中相邻峰值的采样点计数的差值来识别是否有新增缺口以及通过分析每个判断周期内的采样信号中峰值的方差来识别是否有扩大缺口,并通过多个连续判断周期的识别情况来避免单次误判的情况,这种开槽刀破损检测方法能够有效地实现开槽刀上的新增缺口和扩大缺口这两种破损情况的识别,识别的准确性高,稳定性好。

技术研发人员:赵锋,曹伟,孙志超,高阳

受保护的技术使用者:江苏京创先进电子科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!