一种通过催化氧化制备泮托拉唑钠关键中间体2的方法与流程

本发明属于有机合成,具体涉及一种通过催化氧化制备泮托拉唑钠关键中间体2的方法。

背景技术:

1、泮托拉唑钠(pantoprazole sodium),化学名为5-二氟甲氧基-2-[[(3,4-二甲氧基-2-吡啶基)-甲基]亚磺酰基]-1h-苯并咪唑钠一水合物,是治疗消化性溃疡和急性胃粘膜病变所致出血的一种安全、有效的药物,对消化性溃疡和反流性食道炎有很高的治愈率。其注射用粉针剂由德国百科顿(byk gulden)药厂(现更名为武田药厂)率先研制成功,于1994年10月在南非首次上市,商品名为潘妥洛克。

2、泮托拉唑钠合成路线众多,其中有工业化生产价值的合成路线均是由中间体1(硫醚)经氧化剂氧化成中间体2(亚砜),再与氢氧化钠成盐而制得。不同之处主要在于所采用的氧化剂的种类及合成中间体1的起始原料有区别,目前工业上的合成路线主要有如下几种:

3、(1)合成路线一

4、

5、合成路线一是泮托拉唑原研化合物专利(us 4758579)中报导的,其是以5-二氟甲氧基-2-巯基-1h-苯并咪唑(sm1)和2-氯甲基-3,4-二甲氧基吡啶盐酸盐(sm2)为原料,在碱性条件下缩合成中间体1,再用间氯过氧苯甲酸(mcpba)氧化成亚砜(中间体2),最后成钠盐得到泮托拉唑钠。但该合成方法中使用的氧化剂间氯过氧苯甲酸价格很贵,反应副产物量很大,且容易生产过度氧化杂质,分离纯化难度大。更重要的是间氯过氧苯甲酸在放大生产过程中反应不好控制,有安全风险,且反应需要低温,生产能耗大、且反应需要当量的氧化剂、原材料消耗大,成品高。

6、(2)合成路线二

7、

8、合成路线二是专利(us 4758579)中报导的,其是以3,4-二甲氧基吡啶基-2-甲基硫代甲酸吡啶(sm1)和4-二氟甲氧基-1,2-苯二胺(sm2)为原料,在碱性条件下经过缩合得到中间体1,再用次氯酸钠(naclo)氧化成亚砜(中间体2),最后成钠盐得到泮托拉唑钠。但该专利中使用的氧化剂次氯酸钠不稳定,放置后会分解导致含量下降,会导致反应转化率降低或者过度氧化杂质增加;且次氯酸钠氧化放热剧烈、反应需要控制低温、能耗很大,且反应需要当量的氧化剂、原材料消耗高。

9、(3)合成路线三

10、

11、合成路线3是专利(us20090005570a1)中报导的,其是以5-二氟甲氧基-2-巯基-1 h-苯并咪唑(sm2)和sm1为原料,在碱性条件下经过缩合得到中间体1,再用过碳酸钾氧化成亚砜(中间体2),最后成钠盐得到泮托拉唑钠。但该专利中使用的氧化剂过碳酸钾属于过氧化物,在放大生产过程中安全风险较大、可能会发生爆炸,且反应不好控制、容易产生过度氧化杂质,且反应需要低温,生产能耗大、且反应需要当量的氧化剂、原材料消耗高。

12、(4)合成路线四

13、

14、合成路线四是专利(cn1427836a)中报导的,其是以5-二氟甲氧基-2-巯基-1 h-苯并咪唑(sm1)和3-甲氧基-4-氯吡啶基-2-甲基硫代甲酸吡啶盐(sm2)为原料,在碱性条件下经过缩合得到中间体1,再用过氧化氢(h2o2)氧化成亚砜(中间体2),经取代、成钠盐得到泮托拉唑钠。该专利该选用氧化剂过氧化氢本身不稳定,反应过度氧化杂质产生量较大,且工业化生产中反应不好控制,危险性很高,容易发生爆炸,且反应需要低温,生产能耗大、且反应需要当量的氧化剂、原材料消耗高。

15、综上所述,目前泮托拉唑钠原料药有工业化生产价值的合成路线均是由中间体1(硫醚)经氧化剂氧化成中间体2(亚砜),且文献报导的主流合成工艺使用的氧化剂大多为过氧化物或次氯酸钠,此类氧化剂氧化活性高、本身稳定性较差,放大生产过程中反应控制难度大,容易产生过度氧化杂质,产品除杂纯化难度大,且生产中发生爆炸的安全风险较高,且反应需要低温,生产能耗大、氧化剂使用量大(当量级)、成品高。

技术实现思路

1、针对现有技术的缺陷,本发明的目的是提供一种反应条件温和,耗能低,且过度氧化杂质少的通过催化氧化制备泮托拉唑钠关键中间体2的方法。

2、本发明中提供了一种通过催化氧化制备泮托拉唑钠关键中间体2的方法,采用如下技术方案:

3、一种通过催化氧化制备泮托拉唑钠关键中间体2的方法,以中间体1为原料,采用四甲基哌啶氧化物和硝酸铁作为催化剂,在空气或氧气条件下,将中间体1催化氧化成中间体2;

4、其合成路线如下:

5、

6、优选的,所述的四甲基哌啶氧化物为4-羟基-2 ,2 ,6 ,6-四甲基哌啶氧化物或2,2 ,6 ,6-四甲基哌啶氧化物;硝酸铁为九水合硝酸铁或其它硝酸铁水合物或无水合物。

7、优选的,所述中间体1与四甲基哌啶氧化物和硝酸铁的质量比为100:(1~5):(3~7);进一步优选的,所述中间体1与四甲基哌啶氧化物和硝酸铁的质量比为100:3:5。

8、优选的,所述通过催化氧化制备泮托拉唑钠关键中间体2的方法,具体包括以下步骤:

9、将中间体1溶解在溶剂中,接着向其中加入催化剂四甲基哌啶氧化物和硝酸铁,在20~30℃下,通入空气或o2,进行反应,反应完毕后,进行后处理,得到中间体2。

10、优选的,所述的反应时间为6~12h,反应至中控中间体1的含量≤1.0%。

11、优选的,通入o2或空气的流速在100ml/min~1000ml/min,或者保持o2或空气压力为0.1mpa~0.5mpa。

12、优选的,所述的后处理具体包括以下步骤:向反应完毕的反应液中加入水,静置分液后,向有机相中加入硫代硫酸钠水溶液或亚硫酸钠水溶液,分液后,将有机相减压浓缩,最后重结晶后,得到中间体2。

13、优选的,所述硫代硫酸钠溶液和亚硫酸钠水溶液的质量浓度为2~10%。

14、本发明的有益效果:1)本发明的方法中,采用了四甲基哌啶氧化物和硝酸铁作为催化剂,空气或氧气作为氧化剂,通过催化氧化使得中间体1中的硫醚键氧化成中间体2中亚砜键,由于本催化氧化体系氧化活性适中,将硫醚键氧化成亚砜后,很难将亚砜进一步氧化成砜,因而可以大幅度降低过度氧化杂质的生成,从而降低杂质含量,简化后处理精制除杂过程,提高了反应收率,降低了生产成本,提高产品的市场竞争力。

15、2)本发明的方法中,采用催化氧化的方式,因而其反应更加温和,控制反应20~30℃即可,无需使用低温条件,在节能的同时,因避免使用高活性的过氧化物或次氯酸钠,很大程度降低了反应过程的安全风险,有利于工业化大生产。

16、3)本发明的方法中,采用催化氧化的方式,只需使用催化量(1%~10% mol)的廉价催化剂硝酸铁和甲基哌啶氧化物,使用简便易得、价格低廉的氧气或空气为氧化剂,避免了传统工艺使用当量的过氧化物或次氯酸钠氧化剂,大大降低了原材料的消耗和三废产生量,大大降低了成本。

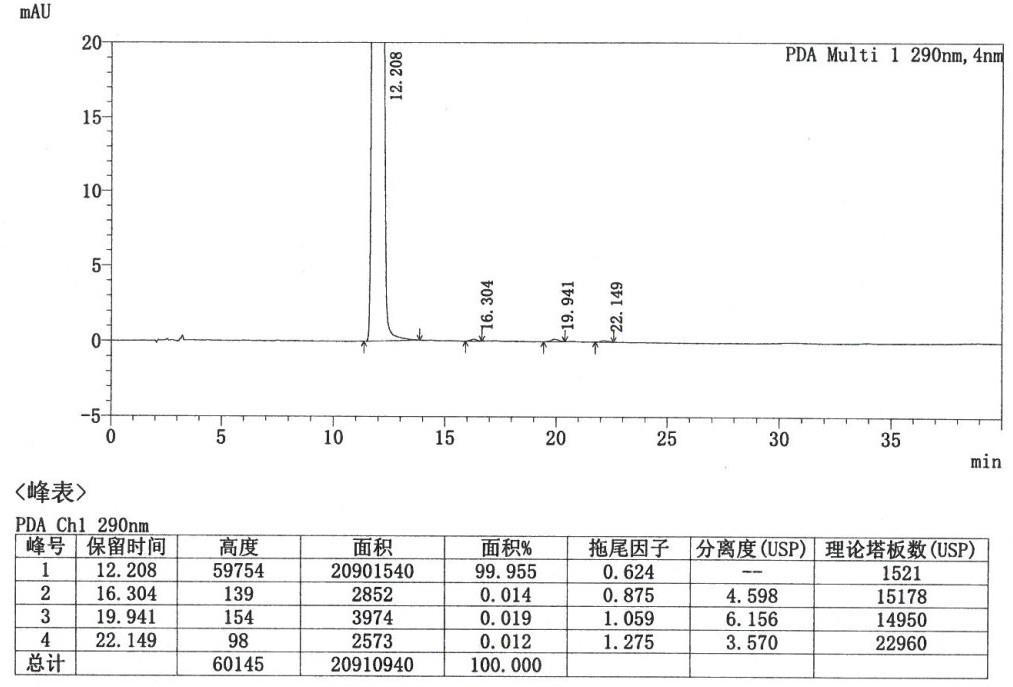

17、4)在本发明中的方法中,其反应使用的廉价易得的四甲基哌啶氧化物和硝酸铁为催化剂,以空气或氧气为氧化剂,在室温条件下即可高效、高选择性的制备泮托拉唑钠关键中间体2,反应转化率可以高达98%、过度氧化杂质生产量小于0.5%。而且本发明中反应温和、没有安全风险,原料消耗少、成品低,适合工业化大生产。

- 还没有人留言评论。精彩留言会获得点赞!