一种制备高纯羟丙基甲基纤维素的方法与流程

本发明属于化工生产工艺领域,主要涉及一种制备纤维素的方法,特别涉及一种制备高纯羟丙基甲基纤维素的方法。

背景技术:

1、羟丙基甲基纤维素(hpmc) 属于非离子型纤维素醚类,是甲基纤维素(mc)的衍生物。主要由棉、木经碱化、环氧丙烷和氯甲烷醚化等过程制成,分子结构为[c6h7o2(oh)3-m-n(och3)m(och2chohch3)n]x。hpmc具有优良的增稠、乳化、悬浮、成膜、保护胶体、保护水分、粘合、抗酶以及代谢惰性等性能,溶于冷水,也能溶于70%以下的乙醇、丙酮中,同时通过调整其中甲氧基与羟丙基含量的比例,可以制备出不同性能品种和产品,广泛用于食品、石油、工业等各个部门,对社会经济发展起着重要的作用。

2、hpmc的生产工艺可分为两大类:气相法和液相法。欧美等发达国家多采用气相法工艺,以木浆粕为原料,碱化和醚化在同一反应设备中进行,自动控制反应温度和压力,单批产量高,反应时间短,但投资大,一旦故障,容易发生重大事故。国内生产以液相法工艺为主,采用精制棉为原料,碱化、醚化使用二元混合有机溶剂间歇式处理,危险性小。为了使纤维素吸附更多的碱以及更好地润涨,需要消耗大量碱性水溶液,此外,由于hpmc溶于冷水不溶于热水的特性,在传统的精制工段往往需要使用90℃的热水进行冲洗,cn 108623697 b提出利用片状或屑状浆粕与碱金属氢氧化物溶液接触以获得含有碱纤维素,进而生产羟丙基甲基纤维素的技术方案,但该技术在精制工段须使用80~90℃的热水进行过滤洗涤,热能耗量大。本专利有效解决了这些问题,大幅降低了反应能耗,节约了能源,达到低成本、低能耗地制备高纯羟丙基甲基纤维素。

技术实现思路

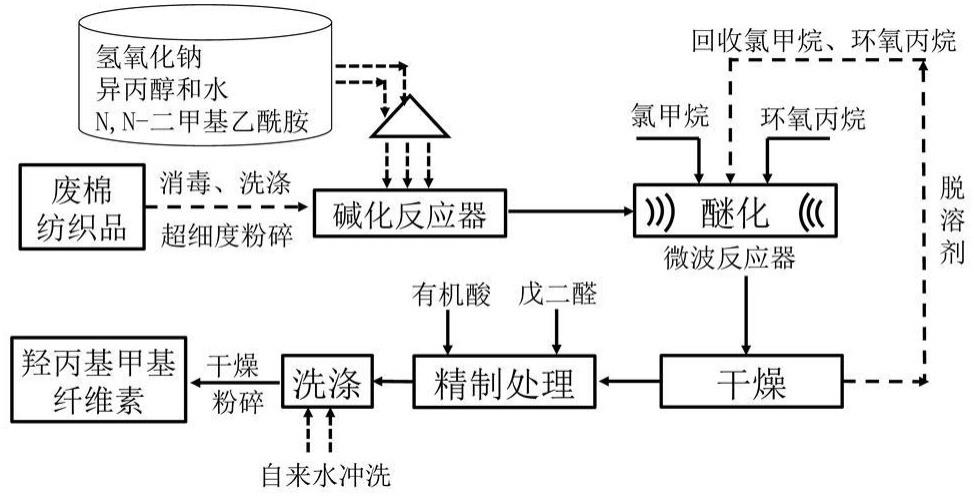

1、针对以上问题,我们优化了传统的生产方案,采用异丙醇-n-n-二甲基乙酰胺-水混合溶液作为介质进行纤维素的碱化,异丙醇的加入提高了对纤维素结晶区的渗透作用,增加纤维素的吸附碱量,n-n-二甲基乙酰胺的加入有效增加了纤维素的润涨程度。此外,在醚化反应中,传统加热技术反应速率缓慢,热耗较高,本专利采用微波技术,在微波反应器中进行醚化反应,极大地增加了合成速率;另一方面,我们在精制工段引入交联剂,减小hpmc在冷水中的溶解度,满足直接使用自来水冲洗的要求,降低了整个反应的能耗,达到低成本、低能耗地制备高纯羟丙基甲基纤维素。一种高纯羟丙基甲基纤维素的制备方法,具体合成步骤如下:

2、s1、取700~1000 g 的废棉纺织品洗涤后晾干,再将84消毒液与去离子水按照1:1的体积比混合,之后将废棉纺织品按照固液比1:10加到84消毒混合液中,60℃下搅拌0.5h,待其颜色脱除后,用水洗涤干净,随后将纤维素经过粉碎机粉碎并过 100 目筛,进行超细度的粉碎,即可获得处理过的纤维素;该步骤使用废棉纺织品作为原料,有效地利用了废弃材料,减少了能源消耗,符合可持续发展理念;

3、s2、取90%~95%异丙醇或者正丙醇4~5 l,水0.5 l~1 l,n-n-二甲基乙酰胺或者吡啶1~2 l,混合后搅拌均匀,随后将naoh或koh加入到混合溶液中,配置成10%~40%的碱性溶液,并加热至10~40℃;随后将碱性溶液按照碱液:所述步骤s1制得的纤维素=1:4~6的质量比通过喷淋管淋到上述步骤s1中粉碎的纤维素上,一边搅拌一边喷淋2~6 h完成纤维素的碱化;该步骤主要为了纤维素能够得到有效的润涨,当纤维素与氢氧化钠进行完全反应时,减弱了纤维素分子链之间的氢键,将羟基活化,进而改变了纤维素的化学活性,使其可以生成多种纤维素衍生物;然而,在纤维素碱化过程中,若单独使用水作为溶剂,碱的吸附量小,制得的碱纤维素均匀性差,会影响后续的醚化反应,如果使用过量碱性溶液浸泡,又会导致纤维素的水解,本发明提出异丙醇-n-n-二甲基乙酰胺-水混合溶液作为介质,一方面,异丙醇的加入可以提高对纤维素结晶区的渗透作用,增加纤维素的吸附碱量,同时,醇的存在,还可以确保纤维素的无序度,确保了碱水溶液更加均匀;而n-n-二甲基乙酰胺的加入可以有效增加纤维素的润涨程度;

4、s3、将所述步骤s2中获得的碱纤维素加入到0.5l~1l甲苯溶液中,搅拌均匀后加入300g~600g的氯甲烷和环氧丙烷,然后放入微波反应炉中,微波功率为300~500 w,进行醚化反应0.5~1 h反应温度控制在60℃,即可生成纤维素醚,该步骤采用微波反应器可以在短时间内迅速完成合成过程,与传统加热法相比,微波可以加速纤维素断链,极大地提高了合成速率;

5、s4、随后对所述步骤s3制备的产物进行蒸汽加热获得粗制羟丙基甲基纤维素,加热温度约为120℃,将溶剂蒸发回收,以便循环利用。随后将粗制羟丙基甲基纤维素与醋酸或者柠檬酸混合调节ph至4~6,随后加入戊二醛或者乙二醛作为交联剂进行交联反应,反应结束后,使用自来水洗涤2次,即可获得高纯羟丙基甲基纤维素;该步骤中所获得的粗制羟丙基甲基纤维素因其分子结构中有大量的羟基,使其有很好的水溶解性,在传统技术中的精制工段中,冲洗时需用90℃以上的热水冲洗,热能消耗大,对此,本发明借助交联剂的特性,利用醛基与这些羟基发生反应,使其亲水基团减少,大大降低了羟丙基甲基纤维素在水中的溶解度,打破其在冷水中易溶解的特性,使其在精制工段中,利用自来水冲洗即可,大大降低了整个反应的热耗;

6、s5、将所述步骤s4获得的高纯羟丙基甲基纤维素的湿产品进行干燥,干燥过程中调节ph值至7~9解除交联,最后进入成品粉碎机,即可获得高纯羟丙基甲基纤维素。

7、优选地:所述步骤s1中废棉纺织品为废棉布。

8、优选地:所述步骤s1中经过超细度粉碎后得到0.2~0.4 mm粉状物。

9、优选地:所述步骤s2所用的异丙醇浓度为90%。

10、优选地:所述步骤s2所用的碱液比例为碱液:纤维素=1:6。

11、优选地:所述步骤s3中原材料:氯甲烷:环氧丙烷为1:0.4~0.6:0.3~0.7。

12、优选地:所述步骤s3中微波反应器的功率为400 w。

13、优选地:所述步骤s4中调整溶液 ph至 5。

14、优选地:所述步骤s4中交联剂的使用量为粗制hpmc的5~15%。

15、与现有技术相比,本发明的有益效果在于:

16、1、本发明采用的原料为废棉纺织品,价格低廉,废物利用。

17、2、本发明碱纤维素的制备是在喷淋状态下进行的,而不是传统的碱水浸泡法,可以有效控制纤维素的碱化过程,提高了羟丙基甲基纤维素的收率。

18、3、本发明碱纤维素的制备是在异丙醇-n-n-二甲基乙酰胺-水混合溶液中进行的,相比与传统方法中使用单一的水作为介质,本技术可以确保碱水溶液更加均匀,对纤维素结晶区的渗透作用更强,增加纤维素的吸附碱量,同时增加了纤维素的润涨程度,有利于进一步地醚化反应。

19、4、本发明使用微波反应器进行醚化反应,加快了反应速率,提高了整个反应的效率。

20、5、本发明在s4中加入交联剂戊二醛或异二醛,借助交联剂的特性,大幅降低了羟丙基甲基纤维素在冷水中的溶解度,使其可以克制自身冷水溶解、热水不溶的性质,直接利用自来水洗涤产品,降低了反应能耗,节约能源。

- 还没有人留言评论。精彩留言会获得点赞!