一种基于供应质量的供应商管理方法、设备及介质与流程

本说明书涉及供应链,尤其涉及一种基于供应质量的供应商管理方法、设备及介质。

背景技术:

1、供应商管理是对分布在整个供应链范围内的产品质量的产生、形成和实现过程进行管理,从而实现供应链环境下产品质量控制与质量保证。在质量管理中,企业从原材料供应商处采购的原材料和零部件往往是导致产品质量问题的主要原因。供应商提供的原材料和零部件是构成产品的主体,影响着最终产品质量,目前企业在采购时面临着供货质量难管控、采购品类多、库存周转压力大、质量要求高、需求变更多等问题,也不能实时对供货商零部件进行质量分析,增加了产品质量隐患。

2、目前,企业在评估原材料供应商对原材料供应商进行管理时,只对供应商的价格、交货期、服务等方面进行评估,而忽略了产品质量等关键指标的评估,从而无法全面了解各个供应商的综合能力和质量水平;此外,由于企业和各个供应商的数据权限的限制,企业无法实时监测和检测供应商提供的产品质量情况,导致产品质量问题难以及时发现和解决。因此,在供应商管理中忽略了关键评估指标,并且企业无法对供应商质量进行监测,导致供应商的供货质量存在隐患。

技术实现思路

1、本说明书一个或多个实施例提供了一种基于供应质量的供应商管理方法、设备及介质,用于解决如下技术问题:在供应商管理中忽略了关键评估指标,并且企业无法对供应商质量进行监测,导致供应商的供货质量存在隐患。

2、本说明书一个或多个实施例采用下述技术方案:

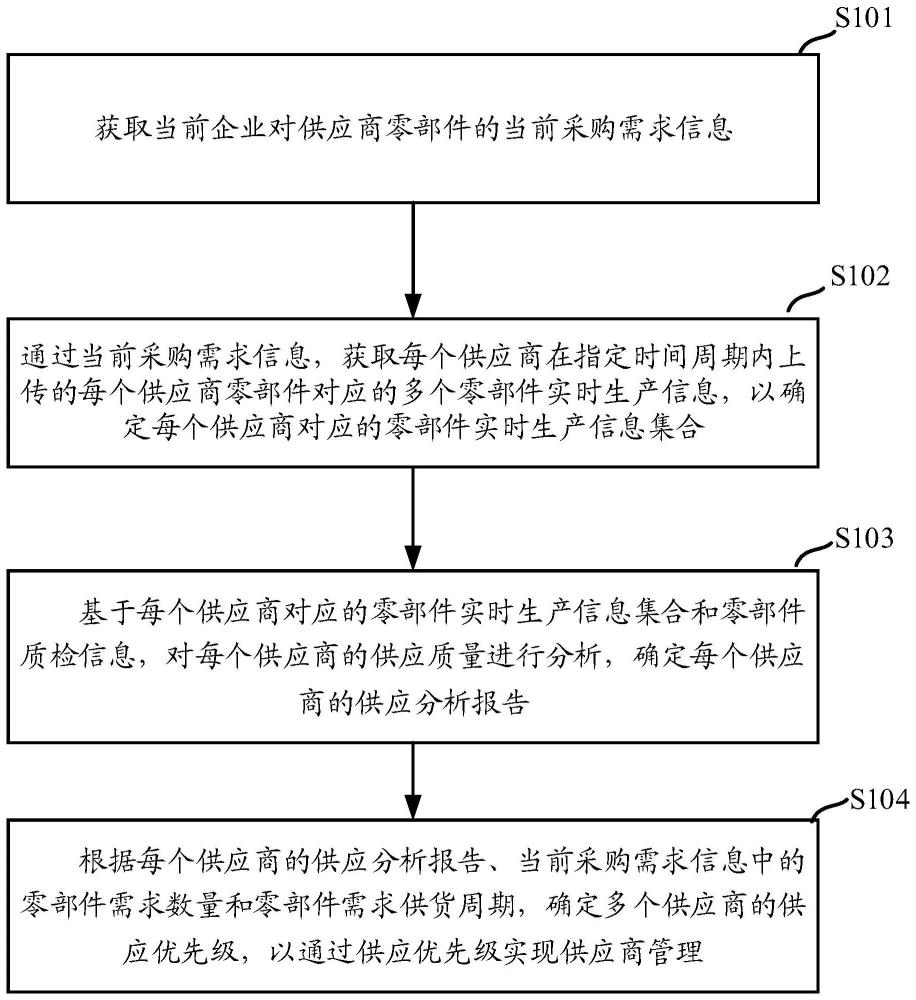

3、本说明书一个或多个实施例提供一种基于供应质量的供应商管理方法,所述方法包括:获取当前企业对供应商零部件的当前采购需求信息,其中,所述当前采购需求信息包括零部件需求数量、零部件需求供货周期和零部件质检信息;通过所述当前采购需求信息,获取每个供应商在指定时间周期内上传的每个供应商零部件对应的多个零部件实时生产信息,以确定每个所述供应商对应的零部件实时生产信息集合,其中,所述零部件实时生产信息包括每个供应商零部件对应的多个尺寸信息和零部件生产时间;基于每个所述供应商对应的零部件实时生产信息集合和所述零部件质检信息,对每个所述供应商的供应质量进行分析,确定每个所述供应商的供应分析报告,其中,所述供应分析报告用于表示每个所述供应商对所述供应商零部件的生产过程能力的分析结果;根据每个所述供应商的供应分析报告、所述当前采购需求信息中的零部件需求数量和所述零部件需求供货周期,确定多个所述供应商的供应优先级,以通过所述供应优先级实现供应商管理。

4、进一步地,通过所述当前采购需求信息,获取每个供应商在指定时间周期内上传的每个供应商零部件对应的多个零部件实时生产信息,具体包括:通过所述当前采购需求信息中的所述零部件需求供货周期,确定所述指定时间周期;获取所述当前采购需求信息中的零部件质检信息,其中,所述零部件质检信息包括多个质检元素和每个所述质检元素的元素尺寸参考值;基于所述多个质检元素,获取每个供应商在指定时间周期内上传的每个供应商零部件对应的每个所述质检元素的零部件质检元素生产尺寸数据;将每个所述零部件质检元素生产尺寸数据的上传时间,确定为零部件生产时间;通过所述零部件生产时间和所述零部件质检元素生产尺寸数据,确定所述零部件实时生产信息。

5、进一步地,基于每个所述供应商对应的零部件实时生产信息集合和所述零部件质检信息,对每个所述供应商的供应质量进行分析,确定每个所述供应商的供应分析报告,具体包括:获取每个所述供应商对应的所述零部件实时生产信息集合中每个所述零部件实时生产信息中的零部件质检元素生产尺寸数据;根据每个所述零部件质检元素生产尺寸数据与所述零部件质检信息中对应的质检元素的元素尺寸参考值,确定每个所述供应商的实际零部件生产质量信息;通过每个所述供应商的实际零部件生产质量信息,生成每个所述供应商对所述供应商零部件的供应分析报告。

6、进一步地,根据每个所述零部件质检元素生产尺寸数据与所述零部件质检信息中对应的质检元素的元素尺寸参考值,确定每个所述供应商的实际零部件生产质量信息,具体包括:根据每个所述零部件质检元素生产尺寸数据,确定每个所述供应商在所述指定时间周期内生产所述供应商零部件的多个质检元素的质检元素平均值和质检元素极差值;通过每个所述零部件质检元素生产尺寸数据与对应质检元素的元素尺寸参考值,确定每个所述供应商在所述指定时间周期内生产所述供应商零部件的零部件生产不合格率;基于所述多个质检元素的质检元素平均值、所述质检元素极差值和所述零部件生产不合格率,确定每个所述供应商的实际零部件生产质量信息。

7、进一步地,通过每个所述供应商的实际零部件生产质量信息,生成每个所述供应商对所述供应商零部件的供应分析报告,具体包括:获取所述零部件质检信息中每个所述质检元素的元素尺寸参考值,其中,所述元素尺寸参考值包括元素尺寸上限值、元素尺寸下限值和元素尺寸标准值;通过所述多个质检元素的质检元素平均值、所述元素尺寸上限值和所述元素尺寸下限值,确定每个所述供应商对所述供应商零部件的每个所述质检元素的生产过程评估因子;通过每个所述供应商在所述指定时间周期内生产所述供应商零部件的多个质检元素的质检元素平均值和所述质检元素极差值,生成每个所述质检元素的元素尺寸波动图;根据每个所述零部件质检元素生产尺寸数据、所元素尺寸上限值和所述元素尺寸下限值,生成每个所述质检元素对应的异常尺寸波动图;通过每个所述质检元素的元素尺寸波动图、每个所述质检元素对应的异常尺寸波动图和每个所述质检元素的生产过程评估因子,生成每个所述供应商对所述供应商零部件的供应分析报告。

8、进一步地,通过所述多个质检元素的质检元素平均值、所述元素尺寸上限值和所述元素尺寸下限值,确定每个所述供应商对所述供应商零部件的每个所述质检元素的生产过程评估因子,具体包括:通过所述多个质检元素的质检元素平均值、所述元素尺寸上限值、所述元素尺寸下限值和所述元素尺寸标准值,确定每个所述供应商对每个所述质检元素的生产过程能力指数;根据所述生产过程能力指数、所述元素尺寸上限值和所述元素尺寸下限值,确定每个所述供应商在生产过程中每个所述质检元素的尺寸数据偏移度;基于每个所述供应商对每个所述质检元素的生产过程能力指数和每个所述供应商在生产过程中每个所述质检元素的尺寸数据偏移度,确定每个所述供应商对所述供应商零部件的每个所述质检元素的生产过程评估因子。

9、进一步地,根据每个所述供应商的供应分析报告、所述当前采购需求信息中的零部件需求数量和所述零部件需求供货周期,确定多个所述供应商的供应优先级,具体包括:获取每个所述供应商的所述供应分析报告中每个所述质检元素的元素尺寸波动图、每个所述质检元素对应的异常尺寸波动图和每个所述质检元素的生产过程评估因子;通过每个所述质检元素的元素尺寸波动图、每个所述质检元素对应的异常尺寸波动图和每个所述质检元素的生产过程评估因子,对多个所述供应商进行排序,确定每个所述供应商的供应质量优先级;根据每个所述供应商对应的零部件实时生产信息集合,确定每个所述供应商的零部件供货效率;基于每个所述供应商的零部件供货效率、所述当前采购需求信息中的零部件需求数量、所述零部件需求供货周期,对所述供应质量优先级进行优化,确定多个所述供应商的供应优先级。

10、进一步地,通过每个所述质检元素的元素尺寸波动图、每个所述质检元素对应的异常尺寸波动图和每个所述质检元素的生产过程评估因子,对多个所述供应商进行排序,确定每个所述供应商的供应质量优先级,具体包括:对每个所述质检元素的所述元素尺寸波动图稳定性分析,得到每个所述质检元素的元素尺寸稳定因子;对每个所述质检元素对应的异常尺寸波动图进行分析,统计在所述指定时间周期内每个所述质检元素的异常波动频次;根据每个所述质检元素的异常波动频次、每个所述质检元素的元素尺寸稳定因子和每个所述质检元素的生产过程评估因子,确定每个所述供应商对每个所述质检元素的生产质量量化参数;通过每个所述供应商对每个所述质检元素的生产质量量化参数,确定每个所述供应商的供应质量优先级。

11、本说明书一个或多个实施例提供一种基于供应质量的供应商管理设备,包括:

12、至少一个处理器;以及,

13、与所述至少一个处理器通信连接的存储器;其中,

14、所述存储器存储有可被所述至少一个处理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够:

15、获取当前企业对供应商零部件的当前采购需求信息,其中,所述当前采购需求信息包括零部件需求数量、零部件需求供货周期和零部件质检信息;通过所述当前采购需求信息,获取每个供应商在指定时间周期内上传的每个供应商零部件对应的多个零部件实时生产信息,以确定每个所述供应商对应的零部件实时生产信息集合,其中,所述零部件实时生产信息包括每个供应商零部件对应的多个尺寸信息和零部件生产时间;基于每个所述供应商对应的零部件实时生产信息集合和所述零部件质检信息,对每个所述供应商的供应质量进行分析,确定每个所述供应商的供应分析报告,其中,所述供应分析报告用于表示每个所述供应商对所述供应商零部件的生产过程能力的分析结果;根据每个所述供应商的供应分析报告、所述当前采购需求信息中的零部件需求数量和所述零部件需求供货周期,确定多个所述供应商的供应优先级,以通过所述供应优先级实现供应商管理。

16、本说明书一个或多个实施例提供的一种非易失性计算机存储介质,存储有计算机可执行指令,所述计算机可执行指令设置为:

17、获取当前企业对供应商零部件的当前采购需求信息,其中,所述当前采购需求信息包括零部件需求数量、零部件需求供货周期和零部件质检信息;通过所述当前采购需求信息,获取每个供应商在指定时间周期内上传的每个供应商零部件对应的多个零部件实时生产信息,以确定每个所述供应商对应的零部件实时生产信息集合,其中,所述零部件实时生产信息包括每个供应商零部件对应的多个尺寸信息和零部件生产时间;基于每个所述供应商对应的零部件实时生产信息集合和所述零部件质检信息,对每个所述供应商的供应质量进行分析,确定每个所述供应商的供应分析报告,其中,所述供应分析报告用于表示每个所述供应商对所述供应商零部件的生产过程能力的分析结果;根据每个所述供应商的供应分析报告、所述当前采购需求信息中的零部件需求数量和所述零部件需求供货周期,确定多个所述供应商的供应优先级,以通过所述供应优先级实现供应商管理。

18、本说明书实施例采用的上述至少一个技术方案能够达到以下有益效果:通过上述技术方案,结合企业的当前采购需求,获取与采购需求对应的零部件实时生产信息,为供应商供应质量的监测提供数据来源,紧密结合当前采购需求,保证了数据来源的准确性和针对性;通过供应分析报告,企业可以更好地了解供应商的供应质量、生产效率和交货周期等方面的情况,从而更好地优化供应链运营,提高生产计划和物流管理的效率;对供应商的供货质量进行分析,并且以企业的零部件质检信息为标准,保证了企业对零部件的特定质检需求,可以满足多种质检场景,提高了场景适用性;通过确定供应商的供应优先级,企业可以更好地分配资源,优先与表现优秀的供应商合作,提高供应商的合作效率;通过对多个供应商的供应优先级进行管理,企业可以降低对单一供应商的依赖,避免供应链中断或延迟,降低供应链风险;通过对不同供应商的供应优先级进行调整,企业可以根据市场变化和采购需求的变化,及时调整采购策略,选择更具成本效益的供应商,优化采购成本。

- 还没有人留言评论。精彩留言会获得点赞!