一种晶圆机台故障处理的自动化排序系统及方法与流程

本发明涉及半导体制造领域,尤其涉及一种晶圆机台故障处理的自动化排序系统及方法。

背景技术:

1、对于大型晶圆厂而言,其往往布设有多条不同批次的晶圆加工产线,且这些加工产线通常是24小时不间断进行的。因此,对于大型晶圆厂来说,如何对晶圆加工设备进行及时维护也变得至关重要。

2、目前,传统的设备故障处理流程通常为:对批量的晶圆样本进行检测,

3、并通过晶圆样本分析出可能存在的设备故障,并将设备故障相关信息反馈至人工,从而安排对应的技术工程师到现场进行处理。

4、但是,在大多数情况下,工程师在着手处理故障之前,并不能够提前了解到故障的严重程度。因此工程师们通常只能按照故障的发生时间顺序进行依次处理。而为了避免关键故障问题等待时间过长导致危害程度进一步扩大,cn202210711207.4公开了一种基于风险评估的设备故障的处理顺序评估方法及装置。该方法利用故障的实际等待时间和故障可能产生的危害程序对故障的处理顺序进行综合排序,从而避免关键故障被延误处理。

5、然而,对于实际的晶圆加工工艺而言,由于加工工艺的复杂性,对于故障进行实时分析的难度非常高。并且,不同故障类型所需要配置的人员类型也差异较大,因此,若要按照传统排序方式进行处理,这对于故障监控软件系统的精准程度,以及用于应对处理故障的人力资源配置也提出了极高的要求。

6、因此,当前亟需一种能够有效节省人力资源成本以及监控成本的机台故障处理排序方法。

技术实现思路

1、本发明的目的在于提供一种晶圆机台故障处理的自动化排序系统及方法,

2、部分地解决或缓解现有技术中的上述不足,能够根据当前的人力资源配置动态地调整排序方案。

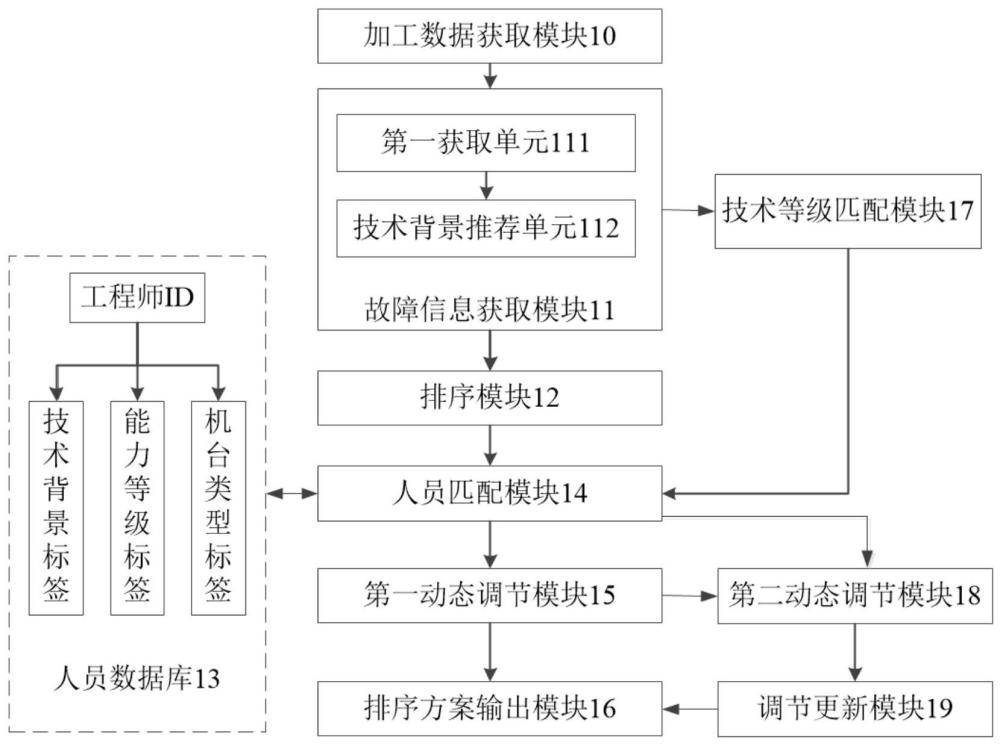

3、为了解决上述所提到的技术问题,本发明具体采用以下技术方案:一种晶圆机台故障处理的自动化排序系统,包括:

4、加工数据获取模块,被配置为用于获取晶圆加工数据,且所述晶圆加工数据包括:机台数据;

5、故障信息获取模块,被配置为用于根据所述晶圆加工数据获取待处理的故障信息,所述故障信息包括:故障机台,以及故障相关数据;

6、第一排序模块,被配置为用于采用预设排序规则根据所述故障信息获取到第一排序方案;

7、人员数据库,且人员数据库中包括:至少一个工程师id,且所述工程师id关联有以下一种或多种类型的标签:技术背景标签,能力等级标签,机台类型标签;

8、人员匹配模块,被配置为用于按照预设第一匹配规则在所述人员数据库中检索与所述故障信息相匹配的工程师id;所述第一匹配规则要求所述工程师id的技术背景标签与故障类型相同,并且所述工程师id的机台类型标签与所述故障机台相匹配;

9、第一动态调节模块,被配置为用于当存在至少两个故障对应于同一个工程师id,且所述至少两个故障之间的间隔时间属于预设的第一时间范围时,

10、将对应的至少两个故障设定为同一处理顺序,并对应地得到第二排序方案;

11、排序方案输出模块,被配置为用于根据第二排序方案计算对应故障的等效等待时间;且当所述等效等待时间小于安全等待时间时,则输出所述第二排序方案。

12、在一些实施例中,所述技术背景标签包括以下一种或多种:设备技术背景标签,pe技术背景标签,和具有设备技术背景和pe技术背景的综合背景标签。

13、在一些实施例中,所述晶圆加工数据还包括:至少一批晶圆的产品信息,

14、且所述产品信息包括:颗粒缺陷数量,划痕缺陷数量相应地,所述故障信息获取模块包括:

15、第一获取单元,被配置为用于获取在加工过程中对所述晶圆进行加工处理的至少一个机台;所述机台包括:第一类机台,且所述第一类机台包括以下一种或多种:烘干机台,喷气机台,过滤机台;第二类机台,且所述第二机台包括以下一种或多种:刻蚀机台、研磨机台、黏膜机台;

16、技术背景推荐单元,被配置为用于根据所述产品信息判断当前的故障类型;其中,当所述颗粒缺陷数量大于第一设定值时,则认为所述第一类机台存在第一类未知故障,并对应地将设备技术背景作为推荐匹配技术背景;当所述划痕缺陷数量大于第二设定值时,则认为所述第二类机台存在第二类未知故障,并对应地将设备技术背景作为推荐匹配技术背景。

17、在一些实施例中,所述产品信息还包括良率数据,相应地,当所述颗粒缺陷数量小于第一设定值,所述划痕缺陷数量小于第二设定值,且良率数据大于第三设定值时,则认为当前生产线存在第三类未知故障,并对应地将pe

18、技术背景或综合技术背景作为推荐匹配技术背景。

19、在一些实施例中,还包括:技术等级匹配模块,被配置为用于根据所述故障信息判断故障所对应的故障机台或故障类型是否已知;

20、若是,则按照预设第二匹配规则在故障处理数据库中检索与所述故障信息相匹配的故障技术等级;相应地,第二匹配规则还要求所述工程师id的能力等级标签与所述故障技术等级相同;

21、其中,所述故障处理数据库中包括:至少一个故障处理记录,且所述故障处理记录关联有工程师id,故障机台,故障类型,处理结果;

22、若否,则将所述故障的故障技术等级设定为默认技术等级。

23、在一些实施例中,所述系统还包括:

24、第二动态调节模块,被配置为用于当所述第一排序方案中存在至少两个故障属于同一机台,且所述至少两个故障在所述第一排序方案中间隔排列时,将对应的至少两个故障的处理顺序调整为同一处理顺序;

25、调节更新模块,被配置为用于根据第二动态调节模块中的顺序调整对当前所采用的第一排序方案或者第二排序方案进行更新,并将其输入至所述排序方案输出模块。

26、在一些实施例中,所述工程师id还关联有工作时间标签;相应地,所述第一匹配规则还要求所述工程师id的工作时间标签与所述故障机台的预计等待时间相同。

27、在一些实施例中,所述系统还包括:

28、第一用户输入模块,所述第一用户输入模块被配置为用于接收由工程师所输入的第一调节信号,以及与当前所述工程师所对应的第一工程师id;其中,所述第一调节信号包括:(1)故障信息;以及(2)与所述故障信息相关联的第二工程师id,故障类型或机台类型中的一种或多种信息;

29、第一用户传输模块,被配置为用于将所述第一工程师id与所述第一调节信号输入至所述人员匹配模块中;

30、相应地,所述人员匹配模块还包括:

31、验证单元,被配置为用于判断所述第一工程师id是否为所述第二排序方案中为当前故障信息所关联的工程师id;

32、调节单元,当所述验证单元的判断结果为是时,则根据所述第一调节信号修改当前所述故障信息所对应的工程师id,当所述验证单元的判断结果为否时,则向用户发出相应提示信号。

33、本发明还提供了一种晶圆机台故障处理的自动化排序方法,包括步骤:

34、s101获取晶圆加工数据,其中,所述晶圆加工数据包括:机台数据,所述机台数据包括以下一种或多种:机台故障时间,机台故障类型,机台工作参数;

35、s102根据所述晶圆加工数据获取待处理的故障信息,所述故障信息包括:

36、故障机台,以及故障相关数据;

37、s103采用预设排序规则根据所述故障信息获取到第一排序方案;

38、s104按照预设第一匹配规则在人员数据库中检索与所述故障信息相匹配的工程师id;其中,所述人员数据库中包括:至少一个工程师id,且所述工程师id关联有以下一种或多种类型的标签:技术背景标签,能力等级标签,机台类型标签;所述匹配规则要求所述工程师id的技术背景标签与所述故障类型相同,并且所述工程师id的机台类型标签与所述故障机台相匹配;

39、s105当存在至少两个故障对应于同一个工程师id,且所述至少两个故障之间的间隔时间属于预设的第一时间范围时,将对应的至少两个故障设定为

40、同一处理顺序,并对应地得到第二排序方案;

41、s106根据第二排序方案计算对应故障的等效等待时间;且当所述等效等待时间小于安全等待时间时,则输出所述第二排序方案。

42、在一些实施例中,所述晶圆加工数据还包括:至少一批晶圆的产品信息,

43、且所述产品信息包括:颗粒缺陷数量,划痕缺陷数量,良率数据;相应地,所述s102包括:

44、s21获取在加工过程中对所述晶圆进行加工处理的至少一个机台;所述机台包括:第一类机台,且所述第一类机台包括以下一种或多种:烘干机台,喷气机台,过滤机台;第二类机台,且所述第二机台包括以下一种或多种:

45、刻蚀机台、研磨机台、黏膜机台;

46、s22根据所述产品信息判断当前的故障类型;其中,当所述颗粒缺陷数量大于第一设定值时,则认为所述第一类机台存在第一类未知故障,并对应地将设备技术背景作为推荐匹配技术背景;当所述划痕缺陷数量大于第二设定值时,则认为所述第二类机台存在第二类未知故障,并对应地将设备技术背景作为推荐匹配技术背景。

47、有益技术效果:本发明提供了一种自动化排序方案,这种自动化排序方案能够综合晶圆厂的人力配置情况、真实生产加工数据、工程师现场反馈等多方信息,对故障处理进行自动排序,以及对排序方案进行动态调节,进而通过自动化排序优化晶圆厂的故障应对能力,降低故障处理的人力成本。

- 还没有人留言评论。精彩留言会获得点赞!