一种激光定向能量沉积的多尺度质量监测方法

本发明涉及增材制造,具体涉及一种激光定向能量沉积的多尺度质量监测方法。

背景技术:

1、激光增材制造(lam)存在零件尺寸精度低和诸如表面缺陷、裂纹、残留孔隙等工艺缺陷的技术挑战。目前,通过不断试错方法来提高成形质量的激光增材制造过程只有有限的实时监测,缺乏逐域的多尺度过程监测。

2、相比lded制造金属零件,lded制造的陶瓷零件的形状、尺寸精度相对较低,更容易出现裂纹、残留孔隙等缺陷。对陶瓷零件增材制造过程开展监测是解决陶瓷制造应用的重要途经。光声成像技术已被用于陶瓷增材制造监测中。baokai cheng等人用麦克风采集激光辅助陶瓷增材制造过程中的激光扫描产生的光声波,用数据处理程序将光声波信号转化为光声图像以分析声学数据,实现原位实时监测制造过程的未融合缺陷和干膏缺陷。

3、由于lded具有局部逐域(例如,逐点、逐行和逐层)成形的特征,因此制造零件的形状、尺寸精度相对较低。并且因激光熔化沉积过程中的传质、传热与对流等多物理场耦合作用复杂所导致的加工质量易波动、重复性较低。然而,高几何精度、形状精度,较少的内部孔隙缺陷是决定生成的零件是否能满足应用要求的非常重要标准。目前安全关键工程结构件的增材制造质量还是依靠不断试错的方法优化来保证的,这不仅速度极慢且成本-效益也低。

4、逐域监测/监控要求对lded过程进行微观—宏观多尺度的监测控制,以实现多质量监测/调控。通常,在监测/控制中逐域收集沉积物轮廓、高度、表面形貌等宏观特征,粉末、等离子体、飞溅、熔池、匙孔等中观特征作为监测/控制的输入特征。监测/控制对象包括影响性能和可靠性的变形、表面缺陷等宏观缺陷;也包括影响零件沉积和使用性能的高度、精度、表面粗糙度、力学性能等宏观特性;还包括裂纹、孔隙等中观缺陷;也包括粉末颗粒的激光吸收和熔化,等离子体面积、方向,飞溅数量、面积、方向速度,熔池形貌、温度、动态特性,钥匙孔模式、稳定性及动态性能等中观特性;以及包括组织、成分等微观特征。激光增材制造过程进行多尺度监测/控制对提高成形件质量至关重要。

5、宏观缺陷或特征常用的监测/控制传感器有声信号传感器、温度信号及视觉信号传感器。监测中尺度缺陷或特征方法大致可以分为两类:一类是运用x射线成像技术直接观测研究熔池内部及熔池内部匙孔动态特征,监测未融合孔隙缺陷等特征;另一种方法是使用视觉传感采集粉末、等离子体、飞溅、熔池表面等特征信息,通过图像处理]或机器学习方法建立图像与中尺度缺陷或特征的联系。微观监测以间接监测为主,通过熔池特征或等离子体光谱信号监测晶粒生长取向或成分。声学信号传感器具有灵敏度高,成本相对较低等优势。声学数据具有一维特性,数据的处理速度更快,但容易受背景噪声干扰,并且能监测的目标有限,对熔池形貌的识别受限,通常用于识别缺陷。

6、传统图像处理算法可用于高度、熔池等监测,但在ded监测研究中,宏观轮廓提取相对困难,因为粉末会对沉积轮廓提取产生干扰。现有算法在解决多尺度监测问题上面临困难,因为传统图像处理或深度学习多解决某特定尺度监测问题。在同一监测过程中协同监测不同尺度质量,给监测算法提出了更高的挑战。

技术实现思路

1、本发明所要解决的技术问题是,克服现有技术的不足,提供一种效率高、精度准的激光定向能量沉积的多尺度质量监测方法。

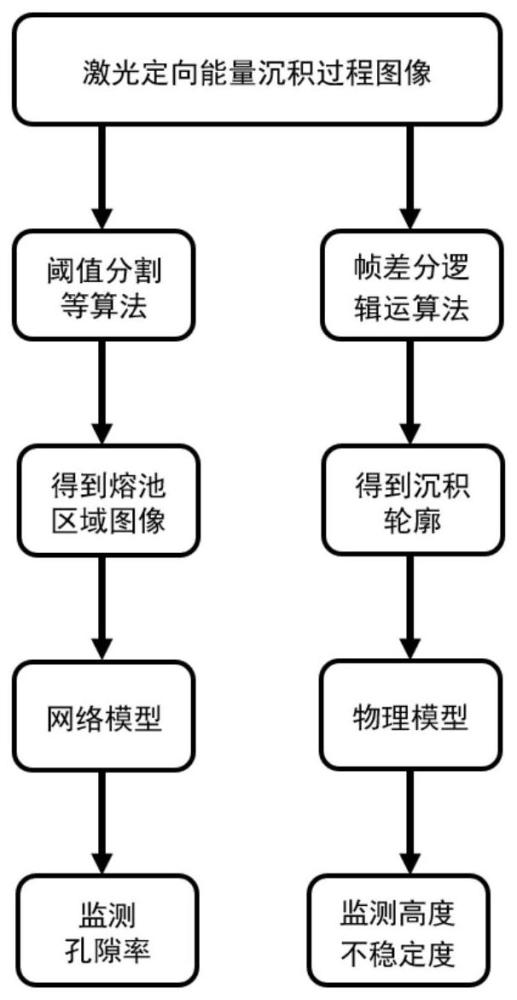

2、本发明解决其技术问题采用的技术方案是,一种激光定向能量沉积的多尺度质量监测方法,包括宏观的高度不稳定度特征的监测方法和中观的孔隙率特征的监测方法,所述高度不稳定度特征的监测方法包括以下过程:采用帧差分-形态学方法分割出粉末区域,去除粉末干扰,然后用逻辑运算方法获得沉积层形貌,最后通过物理模型驱动的算法分析高度不稳定度特征,其具体步骤包括:

3、步骤一:利用帧差分-形态学方法检测具有运动特性的粉末区域图像,分为以下三个小步骤:(1)帧间差分处理;(2)形态学图像处理;(3)保留最大联通区域;

4、步骤二:利用逻辑运算方法提取沉积层宏观轮廓特征,宏观轮廓特征主要包括:

5、(1)阈值分割;(2)逻辑运算;

6、步骤三:基于高度不稳定度物理模型驱动的监测算法,

7、基于提取的特征轮廓,本监测算法利用打印温度作为中间参量,绝对坐标系中任意一点a(x,z)的温度t(x,z,t)与激光功率参数密切相关,单位时间内流入熔池的粉末流质量强度ip可由送粉速率及激光喷粉头的参数获取得;粉末被液态熔池区捕获,最终形成熔覆层,在熔化温度以上的时间决定了任意点a(x,z)处熔化填充熔池的粉末量;薄壁上表面任意点熔覆层沉积厚度δ可由如下公式计算:

8、

9、其中ρ为材料密度,t1和t2分别为薄壁件顶面任意点a(x,z)温度高于熔化温度和低于熔化温度的时刻,t2-t1表示在熔融状态持续的时间;

10、任意点的沉积高度h由以下公式表示:

11、

12、其中tov表示打印结束的时间;

13、为表征单道多层打印过程的高度不稳定性,定义单位长度内顶面轮廓点偏离轮廓均值线的均方差为高度不稳定度,

14、高度不稳定度fla可由以下计算:

15、

16、

17、其中,l为基准线截取的轮廓长度,h(x,z,t)表示轮廓上一点的高度,h为沉积层的平均高度,x为轮廓上一点的横轴方向坐标值;基准线定义为沉积轨迹内的顶面轮廓最低点所在的水平线;

18、基准平面以上轮廓为本步骤分析的高度不稳定度的轮廓,记作topedge;然后计算高度不稳定度轮廓上每点偏离轮廓均值线的均方差,不稳定度监测算法用公式描述如下:

19、

20、其中,fla表示高度不稳定度,topedge(yi)表示基准平面以上轮廓某点纵坐标值,avery表示基准平面以上轮廓所有点纵坐标值的均值。

21、进一步,所述中观的孔隙率特征的监测方法的过程包括制作cnn样本、搭建卷积神经网络、设置孔隙率标签,其具体步骤如下:

22、步骤一:运用动态窗口方法,制作cnn样本,以检测出的熔池质心为中心,截取一个像素值为sliwindx和sliwindy的窗口,样本图像记作slimol,熔池质心记作molc,其坐标记作(molcx,molcy);再将制作的动态窗口样本划分为训练集和测试集用于卷积神经网络训练和测试;

23、步骤二:搭建卷积神经网络,卷积神经网络由预处理,卷积层,非线性层,池化层,全连接层组成,在卷积神经网络中卷积后加上激活函数以增加网络的非线性特性,

24、卷积及非线性操作用以下公式描述:

25、

26、表示第l层的特征矩阵slimol(l)的第i行j列的元素值,其中s∈{1,2,3…m},t∈{1,2,3…n}。第l层的卷积层可以理解为:先把第(l-1)层的特征矩阵slimol(l-1)的第(i+m-s)行(j+n-t)列的元素值与卷积核矩阵w(l)对应位置的第s行t列元素值相乘,然后把所有乘积进行累加,加上偏置值b(l)后,通过激活函数f()获得输出值元素值;本步骤选用relu函数作为激活函数,计算公式如下:

27、

28、池化层是在最大限度保留输入层的特征信息的同时减小特征层的尺寸,以减少计算量;最大池化是最为常用的池化方法之一,对激活函数输出的特征图slimol(l)下采样,首先要分块,如划分成大小为ξ×τ的池化区域,第(i,j)个区域可表示为:

29、

30、其中,表示将特征图slimol(l)划分成若干个ξ×τ的池化区域后,第(i,j)个区域的矩阵;slimolst(l)表示第l层特征图slimol(l)的第s行,第t列元素值;(slimolst(l))ξ×τ表示在取值范围内遍历所有s,t值,slimolst(l)的所有第s行,第t列元素组成的新的矩阵,其大小为ξ行,τ列;

31、最大池化表示为:

32、

33、其中,表示对第(i,j)个区域的矩阵进行最大池化操作,max{slimolst(l)}表示在第(i,j)个池化区域内遍历所有s,t值后,特征图元素slimolst(l)的最大值;

34、全连接层的输出维度与分类类别的个数相同,全连接层后连接着softmax层,softmax函数的表达形式为

35、

36、其中,hi代表全连接层中与第i个类别相对应的节点的输出值,c代表分类的数量;

37、损失函数是定量区分模型的预测值与正确输出值,也称为真实的标注值之前的差;交叉熵损失函数是最常用的分类目标函数,其表达式为:

38、

39、其中,m表示样本数量;

40、卷积神经网络通过卷积操作、池化操作和非线性激活函数映射,从原始输入层中提取出高层语义信息,这一过程定义为前馈运算,前馈运算的数学模型中的参数是通过最小化损失函数获得;在卷积神经网络求解时,采用批处理的随机梯度下降法,即在每次训练时,计算网络误差并进行误差反向传播,之后根据一阶梯度值对参数进行更新,更新策略表示为:

41、

42、其中,it∈{1,2,3…n}表示第t轮迭代中按均匀分布随机抽取的样本序号,wt表示网络权重,ηt为第t轮迭代的学习率,表示当前批数据在网络目标函数上的误差的梯度;

43、步骤三:设置孔隙率标签;进行卷积神经网络训练前,对每组样本设置标签,标签为每组样本的孔隙率;设置标签分别为pro a、pro b、pro c、pro d、pro e,随机截取三个沉积的薄壁零件截面,通过图像处理获得每个截面孔隙,用每个截面的孔隙面积除以截面面积计算孔隙率,图像处理过程包含了祛除背景、阈值分割、去除边界、去除裂纹,阈值分割时,选取的灰度值阈值tpro为120。

44、进一步,所述步骤一中的帧间差分处理的具体过程为:在增材制造中,短时间内沉积层及背景图像变化很小,而变化较大的粉末区域及熔池前后沿变化较大,差值的绝对值较大,利用这一特性,检索出粉末区域,帧间差分后的图像的差值矩阵用公式1表示:

45、

46、其中,aft表示当前时间t0时刻的图像,fro表示(t0-1/fr)时刻的图像,fr为图像采集帧率,tdif为差分图像二值化时选取的阈值;利用直方图分析差分图像,并根据直方图的波峰和波谷之间的关系,选择阈值tdif;

47、如果差分矩阵的元素值bwdif(x,y)=1,则表示粉末区域及熔池前后沿;如果差分矩阵的元素值bwdif(x,y)=0,则表示沉积层或背景。

48、进一步,所述步骤一中的形态学图像处理的具体过程为:经过差分后粉末区域图像已经被检测出,但在重建的图像中,粉末区域是点状分布,不能囊括整个粉末区域,需使用形态学图像处理中的闭运算,融合狭窄空间,并消除小的孔洞,这一过程利用公式表示如下:

49、

50、其中,se为结构元素,具体是圆形或者方形的点状矩阵;和!分别表示形态学膨胀和腐蚀运算;closebw表示闭运算后的图像;

51、在闭运算后,该区域存在孔洞,为消除孔洞,运用形态学处理方法的孔洞填充,孔洞区域表达式如下:

52、

53、closebwc表示closebw的补集;

54、则孔洞填充如下所示:

55、closedif=closebw∪xk (4)

56、其中,closedif表示孔洞填充后的图像,xk表示空洞区域,如公式3所示;为使边界平滑,再使用一次闭运算,闭运算后的图像记作manypow。

57、进一步,所述步骤一中的保留最大联通区域的具体过程为:此时,除了检索出粉末区域外,还有沉积层周围散落的粉末颗粒或者背景干扰,为滤去这些干扰,保留最大联通区域,即为本步骤要检索的粉末区域;

58、powarea={d|d=maxare(manypow_i)} (5)

59、式中powarea_i表示powarea的连通区域中第i个分量,maxare表示面积最大联通区域。

60、进一步,所述步骤二中的阈值分割的具体过程为:采用阈值分割方法检索出带粉末干扰的沉积区域图像,选取的阈值为tdep。

61、

62、其中,aft表示当前t0时刻待处理图像,aft(x,y)表示图像像素(x,y)位置的像素值,intdep表示带粉末干扰的沉积层图像;

63、阈值分割提取带粉末干扰的沉积区域图像的同时,对待处理图像aft使用阈值分割算法提取熔池区域图像,选取的阈值为tmol;

64、

65、再进行保留最大面积滤除干扰,进行形态学处理平滑熔池,最终提取的熔池区域图像用molt表示。

66、进一步,所述步骤二中的逻辑运算的具体过程为:逻辑运算提取沉积区域表示如下:

67、rawdep=intdep∪(intdep∩powarea)∪molt (8)

68、其中rawdep表示逻辑运算未经进一步图像处理的乘积区域图像,intdep表示有粉末干扰的分割后的图像,powarea表示经过图像处理后的粉末区域图像,如公式8所示;

69、为避免后续引入的干扰,对沉积层提取造成误差,这里再次保留最大联通区域面积,为了使轮廓能平滑,再次使用了形态学闭运算,最后得到的沉积层用dep表示;用形态学方法提取了乘积层的轮廓,用edgedep表示;本步骤也提取了熔池区域轮廓,用edgemolt表示。

70、本发明较现有技术的有益效果:

71、(1)本发明通过研究分析,利用单传感获得的高特征维数图像,提出了宏观的高度不稳定度特征的监测方法和中观的孔隙率特征的监测方法;

72、(1)本发明通过对沉积轮廓和熔池区域图像同步实施物理模型驱动的宏观高度不稳定度特征监测和图像数据驱动的中观孔隙率特征预测,提出了高度不稳定度与孔隙率的多尺度质量协同监测方法,解决了宏观轮廓高度和中尺度孔隙率的同步监测难题;

73、(2)本发明基于帧差分-逻辑运算,克服了图像识别的粉末干扰问题,基于熔池质心的动态窗口样本制作,提高了卷积神经网络效率;

74、(3)基于本发明的方法,通对陶瓷增材制造过程开展多尺度监测研究,陶瓷增材制造单传感多尺度质量监测结果表明,沉积轮廓及熔池的识别率达100%,轮廓特征识别相对误差低于0.5‰,孔隙率预测准确率高于99%,单帧监测时间为80.4ms;为未来lded实时质量控制提供了监测数据依据。

- 还没有人留言评论。精彩留言会获得点赞!