多设备试验室智能管控系统的制作方法

本发明涉及多设备智能管理,特别是涉及一种多设备试验室智能管控系统。

背景技术:

1、随着物联网、云服务和人工智能技术的不断发展,试验室利用数字化、智能化工具将逐渐成为一种新的趋势。但传统的试验室的信息化管理手段薄弱,纸质化管理等低效管理模式较为普遍;即便采取了数字化管理手段,目前也往往只是配置了单一功能的管理单元或功能零散的管理软件,导致试验室信息孤岛现象严重,数据采集无序,数据互通阻塞,数据分析片面,各项管理功能分散、无序、不统一且无法协同运作,且分散的管理单元配置、运行和维护效率低。总体上无法有效实现统一的集成化的试验室综合管控。因此,打造试验室网络化管理、智能化管理、集成化综合管理的服务体系是十分必要的。目前复杂环境试验室普遍未进行统一集成的核心管控功能具体包括如:

2、1.试验室设备设施未系统集成,设备设施间交联、协作问题未解决。

3、复杂环境试验室往往设备种类和数量繁多,各设备单独运行可由设备自带的控制软件完成,但是目前不同设备之间的交联、协作问题目前普遍没有解决,需要专门的集成系统解决各设备之间互联,以便集中、综合、时序控制各试验设备。

4、2.试验任务管理未集成。

5、试验任务未实现系统化管理,排产依靠人工经验,排产结果无法与试验设备的可用状态联动。计划排产方面,试验室内经由试验室管理者对试验任务进行排产,排产主要的依据为任务下发部门所要求的时间节点。排产手段主要是手工排产,依靠人工经验判断试验的紧迫程度、试验设备是否可用、试验人员是否在进行其他试验等,排产的成果主要是excel表格,尚未实现项目的结构化、精细化管理,无法实时对试验进度等进行管控,无法对项目进行统一的管理。

6、3.试验室智能化工艺编制未集成。

7、当前试验室工艺编制普遍依靠工艺员经验,试验准备阶段存在影响试验进度的因素,工装未进行有效管理等。当前的工作流程中,工艺员负责编制工艺规程并进行后续的操作,工艺编制的水平和程度与工艺员的能力有较大的关系,无统一的模板管理对编制内容进行规范化管理;试验准备阶段,未提前进行工装齐套性的工作,试验工装无有效的管理手段,使用人、使用时间等无法追溯。

8、4.设备参数、环境参数等未实现有效集成,数据无法及时统一获取存储。

9、设备设施档案、试验任务、试验设备及辅助动力设备运行状态等数据不能系统全面地采集,导致设备故障定位不准确、人员响应速度慢、数据安全性弱,无法通过数据的集中采集进行统一的综合分析与精细化管理等问题。此外,数据采集的全域采集和监控是保证试验质量的重要内容,全域采集不仅包含对于试验数据本身的采集,还应当包括对时间、环境、能源消耗、电力系统稳定性等等参数的全方位采集。

10、同时,各试验设备都有独立的监控系统,分布在不同的工控机或上位计算机上,试验过程中需要分别对其进行监控,无统一的监控界面和存储方式。试验过程中,视频监控和试验数据的记录难以进行同步,试验后的过程追溯困难。

11、5.试验室资源的信息化管理未集成。

12、试验室涉及众多资源,涵盖设备、人员、物料、工具等各个方面,需构建统一化管理系统,实现对试验室各类资源属性、数量、健康状态等参数的全面管理,为试验工艺编制和试验流程开展提供准确、快捷的决策依据。

13、6.试验三维全生命周期数字化管理未集成。

14、对于新建试验室而言,试验室内部各建筑、专业管线、工艺布局、设备情况等现阶段只可通过二维图纸查看,在后续进行试验室预防性维护以及改造时只能通过平面布置图开展,没有更直观的三维模型进行查询和展示;试验室运维时,无法全方位地实时展示试验室内的各类信息设备的静态和动态信息,管理和展示不便。

15、针对上述的现有技术中存在的现有的复杂环境试验室普遍未进行统一集成的核心管控功能,从而导致试验效率低以及管理费时费力的技术问题,目前尚未提出有效的解决方案。

技术实现思路

1、本公开提供了一种多设备试验室智能管控系统,以至少解决现有技术中存在的现有的复杂环境试验室普遍未进行统一集成的核心管控功能,从而导致试验效率低以及管理费时费力的技术问题。

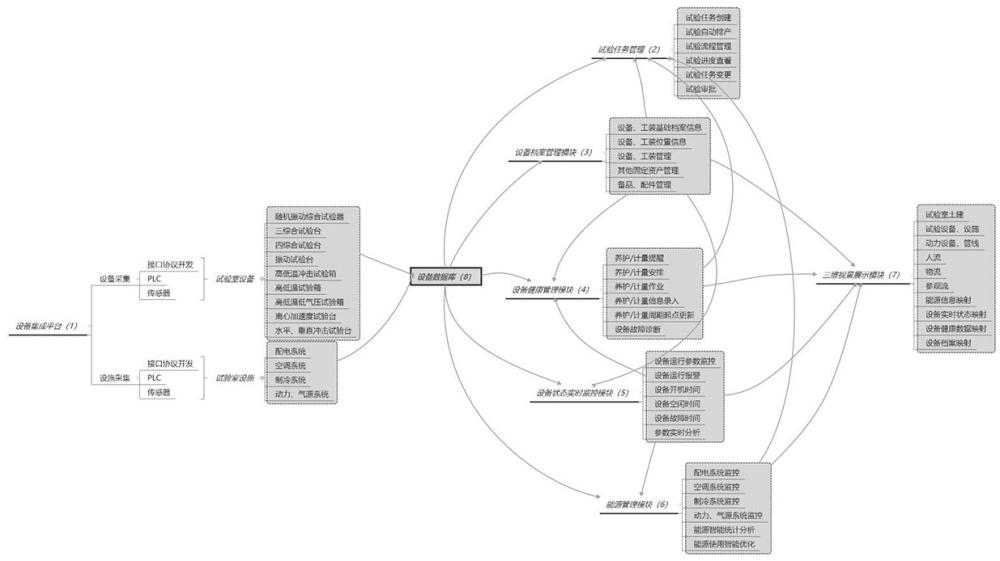

2、根据本发明的一个方面,提供了一种多设备试验室智能管控系统,包括:设备集成平台、试验任务管理模块、设备档案管理模块、设备状态实时监控模块、设备健康管理模块、能源及环境管理模块、三维视景展示模块以及设备数据库,其中设备集成平台与设备数据库通信连接,用于接收多设备的实时参数数据,并通过实时参数数据形成设备数据库;试验任务管理模块与设备档案管理模块、设备状态实时监控模块、设备健康管理模块、能源及环境管理模块以及设备数据库通信连接,用于接收多设备的性能状况信息,并且用于响应外部输入操作,根据输入的试验任务以及多设备的性能状况信息,确定试验任务的创建以及排产;三维视景展示模块与设备档案管理模块、设备健康管理模块、设备状态实时监控模块、能源及环境管理模块以及设备数据库通信连接,用于接收多设备的数据信息,并根据数据信息进行多设备试验室的三维建模,确定多设备试验室的三维视景。

3、可选地,设备档案管理模块与设备数据库通信连接,用于根据多设备的初始信息以及实时参数数据,确定多设备试验室的档案数据,并且设备档案管理模块与三维视景展示模块通信连接,用于将档案数据映射到三维视景展示模块。

4、可选地,设备健康管理模块与设备数据库、备档案管理模块以及设备状态实时监控模块通信连接,用于接收多设备的运行参数数据,根据运行参数数据确定多设备的诊断信息。

5、可选地,设备健康管理模块还用于在多设备存在故障的情况下,通过预先设置的机器学习算法,对运行参数数据进行学习,确定故障数据,并根据故障数据,确定故障解决方案。

6、可选地,设备健康管理模块包括养护管理子模块及计量管理子模块,其中养护管理子模块用于实现多设备的自动养护;以及计量管理子模块用于实现多设备的自动计量。

7、可选地,设备状态实时监控模块与设备数据库以及设备档案管理模块通信连接,用于接收多设备的档案数据以及实时参数数据,并根据档案数据以及实时参数数据对多设备进行实时监控。

8、可选地,设备状态实时监控模块包括可视化子模块,用于实现多设备的工作状态的可视化显现。

9、可选地,能源及环境管理模块与设备数据库以及设备状态实时监控模块通信连接,用于接收多设备的实时参数数据以及运行数据信息,并进行多设备试验室的能源监控以及调度。

10、可选地,设备集成平台通过预先设置的接口从设备主机、plc以及传感器采集设备状态以及实时运行参数等数据。

11、从而通过上述方式,根据本技术提供的多设备试验室智能管控系统,满足复杂环境试验室的全流程数字化管理需求,为试验人员提供集成化的试验室综合管控方法,解决试验室信息孤岛现象,解决数据采集无序,数据互通阻塞,数据分析片面,各项管理功能分散、无序、不统一且无法协同运作,分散的管理单元配置、运行和维护效率低等问题。实现复杂环境试验室设备设施数据的自动采集和管理,保证“采得全、存得久、可回溯”,并可以实现系统可视化显现,用户可清晰查看各设备工作状态,掌握各设备在机、空闲、故障等信息。提升试验室数字化形象。三维数字化试验室可实现对数值数据、图形数据、图表数据以及设备运行状态数据的实时采集、传输、存储、分析功能,可实现对试验件、子系统、系统的测试构型控制,并将试验室(拖动系统、测试设备、冷却设备等)运行数据及被试产品、子系统、系统的试验数据同步采集,实现多物理量可视化输出。此外,试验室数字化集中管控对提升企业形象,进而实现试验室智能化也具有重要意义。进而解决了现有技术中存在的现有的复杂环境试验室普遍未进行统一集成的核心管控功能,从而导致试验效率低以及管理费时费力的技术问题。

12、根据下文结合附图对本发明的具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

- 还没有人留言评论。精彩留言会获得点赞!