考虑齿面制造误差叠加的长周期齿轮啮合刚度计算方法

本公开实施例涉及齿轮传动,尤其涉及一种考虑齿面制造误差叠加的长周期齿轮啮合刚度计算方法。

背景技术:

1、齿轮啮合刚度和制造误差是齿轮装置产生振动的两类重要内部激励因素。啮合刚度激励来自于刚度的周期性变化,是齿轮系统振动区别于多数机械系统振动最明显的特征。齿轮啮合刚度是指使一对或者几对轮齿同时啮合的精确轮齿在1毫米齿宽上产生1微米挠度所需的啮合线上的载荷。计算齿轮啮合刚度的关键是精确计算齿面的接触情况,而齿面接触与齿面误差直接相关。现有的考虑齿面误差因素计算齿轮啮合刚度的方法,多是根据iso标准得到相应精度等级下的误差极限值,然后采取假设得出齿面的误差分布,这种方法对误差的考虑比较理想,且并未考虑啮合齿对齿面误差叠加耦合影响。

技术实现思路

1、为了避免现有技术的不足之处,本技术提供一种考虑齿面制造误差叠加的长周期齿轮啮合刚度计算方法,用以解决现有技术中存在未考虑啮合齿对齿面误差叠加耦合影响的问题。

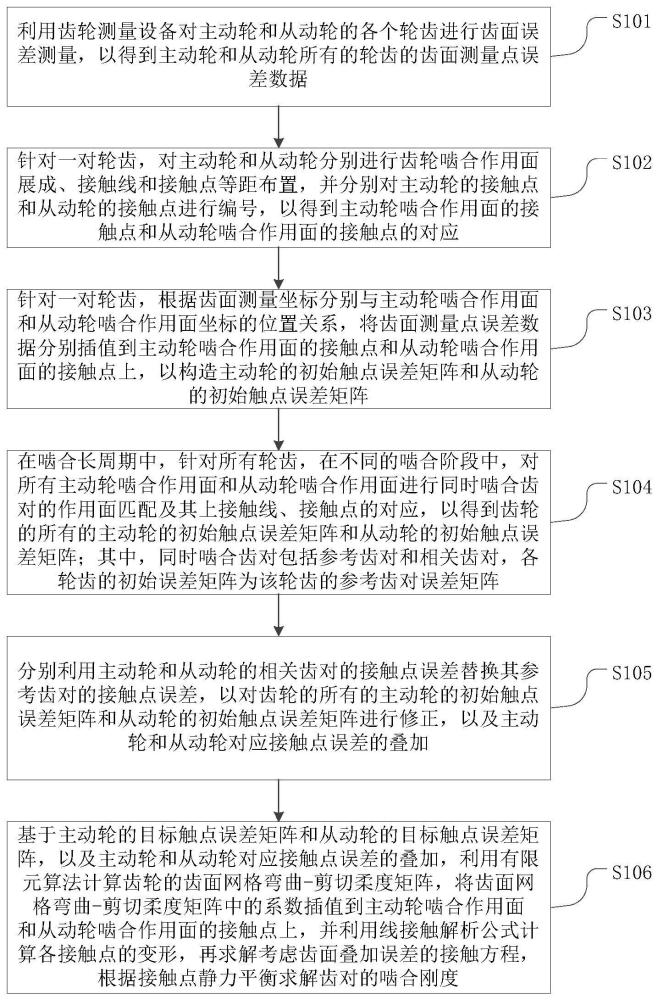

2、根据本公开实施例,提供一种考虑齿面制造误差叠加的长周期齿轮啮合刚度计算方法,该方法包括:

3、利用齿轮测量设备对主动轮和从动轮的各个轮齿进行齿面误差测量,以得到主动轮和从动轮所有的轮齿的齿面测量点误差数据;

4、针对一对轮齿,对主动轮和从动轮分别进行齿轮啮合作用面展成、接触线和接触点等距布置,并分别对主动轮的接触点和从动轮的接触点进行编号,以得到主动轮啮合作用面的接触点和从动轮啮合作用面的接触点的对应;

5、针对一对轮齿,根据齿面测量坐标分别与主动轮啮合作用面和从动轮啮合作用面坐标的位置关系,将齿面测量点误差数据分别插值到主动轮啮合作用面的接触点和从动轮啮合作用面的接触点上,以构造主动轮的初始触点误差矩阵和从动轮的初始触点误差矩阵;

6、在啮合长周期中,针对所有轮齿,在不同的啮合阶段中,对所有主动轮啮合作用面和从动轮啮合作用面进行同时啮合齿对的作用面匹配及其上接触线、接触点的对应,以得到齿轮的所有的主动轮的初始触点误差矩阵和从动轮的初始触点误差矩阵;其中,同时啮合齿对包括参考齿对和相关齿对,各轮齿的初始误差矩阵为该轮齿的参考齿对误差矩阵;

7、分别利用主动轮和从动轮的相关齿对的接触点误差替换其参考齿对的接触点误差,以对齿轮的所有的主动轮的初始触点误差矩阵和从动轮的初始触点误差矩阵进行修正,以及主动轮和从动轮对应接触点误差的叠加;

8、基于主动轮的目标触点误差矩阵和从动轮的目标触点误差矩阵,以及主动轮和从动轮对应接触点误差的叠加,利用有限元算法计算齿轮的齿面网格弯曲-剪切柔度矩阵,将齿面网格弯曲-剪切柔度矩阵中的系数插值到主动轮啮合作用面和从动轮啮合作用面的接触点上,并利用线接触解析公式计算各接触点的变形,再求解考虑齿面叠加误差的接触方程,根据接触点静力平衡求解齿对的啮合刚度。

9、进一步的,齿面误差测量的过程中包括:

10、提前输入齿数、模数、压力角、螺旋角、变位系数、测量渐开线起始点与终止点以及测量螺旋线起始点和终止点;齿廓测量范围为齿廓控制圆直径到0.95倍的齿顶成形圆直径,齿向测量范围为在两端间的齿面区域沿轴线两端各减去5%的齿宽或一个模数的长度这两个数值中较小的一个,且沿齿廓方向和齿宽方向的测量点数目均至少为16个。

11、进一步的,以齿轮端面实际啮合线段长度为宽,齿宽为长展成齿轮副的啮合作用面,作用面内等距布置接触线和接触点;其中,作用面内从啮入点到啮出点间的接触线,且包含啮入点和啮出点,即表示轮齿啮合的完整历程,主动轮和从动轮上的接触线按照啮合顺序依次编号,每条接触线上的接触点则是从啮入点所在端面向着啮出点所在端面依次进行编号,主动轮和从动轮上编号相同的接触点则为对应接触点。

12、进一步的,根据啮合作用面接触点和误差测量点的坐标位置关系,利用散乱点插值函数girddata进行齿面接触点误差插值;其中,散乱点插值函数为vq=griddata(x,y,v,xq,yq),其中,x、y为齿面误差测量点坐标,v为测量点对应的测量误差,xq、yq为啮合作用面接触点的坐标,vq为基于齿面测量误差插值得到的作用面接触点上的误差;

13、主动轮的初始触点误差矩阵和从动轮初始触点误差矩阵为:将插值误差按照轮齿编号顺序和接触点编号顺序写入mp或mg行n列的矩阵,mp和mg分别为主动齿轮齿数和从动齿轮齿数,n为单个齿面上接触点的数目,主动轮的初始触点误差矩阵和从动轮初始触点误差矩阵分别记作efp和efg;

14、轮齿编号顺序定义为:任意选择主动轮和从动轮上的一个轮齿作为初始参考轮齿,根据啮合旋向依次进行主动轮和从动轮的轮齿编号。

15、进一步的,啮合阶段包括多齿啮合阶段和少齿啮合阶段,根据多齿啮合阶段和少齿啮合阶段对同时啮合齿对的作用面进行匹配;其中,轮齿从啮入开始在啮合线上经历一个基节长度的时间为一个基节周期,在一个基节周期内,多齿啮合阶段为参考齿对进入啮合到该齿对的某一相关齿对退出啮合的过程,少齿啮合阶段为该基节周期内的剩余部分;作用面区域、接触线和接触点的对应分别是通过将同时啮合的齿对、接触线和接触点进行编号,通过控制编号内的某一变量进行实现。

16、进一步的,对齿轮的所有的主动轮的初始触点误差矩阵和从动轮的初始触点误差矩阵进行修正的方法包括:

17、找出作用面内第一个、第二个基节周期内接触点的数目n1和n2,然后将初始触点误差矩阵efp和efg中第(n1+1)至第(n1+n2)列、第(n1+n2+1)列至最后一列的数据进行矩阵行之间的平移变换,初始触点误差矩阵efp和efg中第(n1+1)至第(n1+n2)列变换后的行编号为i-1,第(n1+n2+1)至最后一列变换后的行编号为i-2,i为变换前的矩阵行编号,若i-1或i-2小于等于0,对于主动轮的初始触点误差矩阵efp,i-1=i-1+mp,i-2=i-2+mp,对于从动轮初始触点误差矩阵efg,i-1=i-1+mg,i-2=i-2+mg,mp和mg分别表示主动轮和从动轮初始触点误差矩阵efp和efg的行数。

18、进一步的,齿面网格节点的弯曲-剪切柔度矩阵计算公式为:

19、[δb]=[δtotal]-[δlocal]

20、式中,[δb]为齿轮弯曲-剪切柔度矩阵,[δtotal]为齿轮总体变形柔度矩阵,[δlocal]为齿轮局部变形柔度矩阵;

21、计算各接触点的变形的线接触解析公式为:

22、

23、

24、式中,λci为第i个分段接触线的接触变形,fi为分段接触线上的载荷,li为分段接触线长度,e*为等效弹性模量,r1为主动轮在接触点处的法向曲率半径,r2为从动轮在接触点处的法向曲率半径,e1为主动轮的弹性模量,e2为从动轮的弹性模量,v1为主动轮的泊松比,v2为从动轮的泊松比;

25、考虑齿面叠加误差的接触方程为:

26、-[δb]{f}-{λc}+lste+{c}={ε}

27、式中,[δb]为接触点局部变形矩阵,{f}为各接触点的载荷向量,{λc}为各接触点的接触变形向量,lste为齿轮副沿啮合线方向的静态传递误差,{c}为各接触点剩余间隙向量,{ε}为接触点初始接触间隙,包含齿面接触点叠加误差、修形量与啮合错位量;

28、接触点静力平衡方程为:

29、

30、式中,km为齿轮副综合啮合刚度,ki为第i个接触点的啮合刚度,fi为第i个接触点的法向载荷,εi为第i个接触点的初始接触间隙。

31、本公开的实施例提供的技术方案可以包括以下有益效果:

32、本公开的实施例中,通过上述考虑齿面制造误差叠加的长周期齿轮啮合刚度计算方法,将齿面测量误差数据转化到齿轮啮合作用面的接触点上,考虑啮合长周期下主动轮和从动轮接触点间的误差耦合叠加情况,进行啮合接触点上的承载接触分析,获得了更加符合实际情况的齿轮副啮合刚度,更加真实地还原了实际情况下齿轮啮合时的接触情况,提升了齿轮啮合刚度的计算精度。

- 还没有人留言评论。精彩留言会获得点赞!