污泥热解气化炉出渣智能识别系统及方法与流程

本发明属于市政污泥热解气化,特别涉及一种污泥热解气化炉出渣智能识别系统及方法,主要应用于污泥热解气化炉出渣质量识别。

背景技术:

1、污泥是污水处理过程中产生的固体沉淀物质,所含的污染物一般均有较高的热值,但由于大量水分的存在,使得这部分热值无法利用。污泥热解气化技术是一种在无臭、无污染的前提下使污泥大规模的减量化、稳定化、无害化、资源化成为现实的技术。热解气化技术的热效率高,在高温贫氧下,有机物被热解为一氧化碳、氢气、烃类等可燃气体。污泥经热解气化工艺处理后最终产物即炉渣,炉渣的质量不仅反映了气化炉的运行状况,其热灼减率等指标更是关系到是否满足环保要求。目前对与炉渣的质量判断主要通过采样检验来实现,不仅检验时间长,同时还需要相应的检测仪器以及专业的检验人员才能进行,成本很高,并且无法与自动化控制系统直接实现信息交互,难以实现系统的自动化。通过长期运行观察,我们发现气化炉出渣的质量能够明显的反映在外观特征上,即反应完全的气化炉污泥残渣,外表粗糙,颜色为暗红色且存在空洞,内外颜色一致;未完全反应的污泥残渣表面颜色为浅红色或棕黄色,内部为黑色;几乎未反应的污泥残渣为黑色;同时,污泥残渣由于炉内反应温度过高会出现聚集结渣现象从而形成大块残渣。

2、目前,污泥热解气化出渣检测主要依靠人工取样后,用装用仪器设备进行检验,每次化验时间需要数小时才能得到结果,检验速度慢,所需的仪器设备价格昂贵,同时还需专业的化验人员操作,设备成本和人工成本都很高。另外,检测结果往往无法直接传输给控制系统,需要人工输入或额外增加通讯板卡,且检测结果时效性差,无法满足自动控制需要。

技术实现思路

1、本发明的目的在于解决现有技术中的问题,提出一种污泥热解气化炉出渣智能识别系统及方法,能够快速检测出渣质量,实时给出检测结果,提高了检测效率的同时,提高了检测结果时效性。

2、为了实现上述目的,本发明采用以下的技术方案:

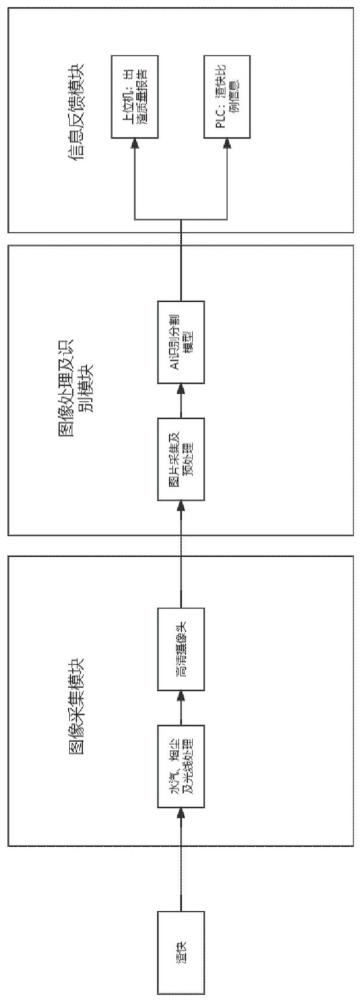

3、一种污泥热解气化炉出渣智能识别系统,包含:

4、图像采集模块,用于对出渣的图像信息进行采集;

5、图像处理与识别模块,用于将采集的所有图片统一尺寸后输入到ai识别分割模型,该模型将每张图片中包含渣块的类型、数量和面积信息输出;

6、信息反馈模块,用于汇总一组图片的输出后得出此批次出渣中各种类型渣块的比例,将其整理为出渣质量报告显示在上位机控制画面中,同时,将各种渣块比例信息数字化后反馈至plc控制器。

7、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述图像采集模块具体包括:在气化炉出渣输送装置上安装高清摄像头,并根据气化炉出渣形式对环境中的烟尘及水蒸汽进行处理,高清摄像头捕捉出渣的图像信息。

8、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述图像处理与识别模块包括图片采集及预处理模块和ai识别分割模型两部分;所述图片采集及预处理模块利用以太网获取采集的图像信息,使用固定的周期对图像进行采样,获得一组图片,将所有图片统一尺寸后输入ai识别分割模型;所述ai识别分割模型包括主干网络、识别框输出网络和区域掩码生成网络。

9、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述主干网络用于提取图片不同尺度的特征,具体包括:

10、输入图片经过一层卷积核尺寸为7*7、步长为2的卷积层、一层最大值池化层,将池化层的输出作为第1个输出尺度,记作c1,该尺度的长宽均为输入尺寸的1/4;

11、将c1经一层步长为1的卷积层计算用以增加通道数,然后输入若干个第一残差结构单元计算得到第2个输出尺度,记作c2,该尺度的长宽与c1相同;

12、将c2经过1个第二残差结构单元和若干个第一残差结构单元计算得到第3个输出尺度,记作c3,该尺度的长宽均为c2的1/2;

13、将c3经过1个第二残差结构单元和若干个第一残差结构单元计算得到第4个输出尺度,记作c4,该尺度的长宽均为c3的1/2;

14、将c4经过1个第二残差结构单元和若干个第一残差结构单元计算得到第5个输出尺度,记作c5,该尺度的长宽均为c4的1/2;

15、最后将多尺度的输出结果c1、c2、c3、c4和c5进行特征融合,输出多尺度有效特征层。

16、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述第一残差结构单元用于加深网路深度,包括三层卷积层和一个输入残差边,第一层卷积层使用1*1卷积核,第二层卷积层使用3*3卷积核,第三层卷积层使用1*1卷积核,都以1作为步长;

17、所述第二残差结构单元用于改变网络输入输出尺寸,包括三层卷积层和一个卷积残差边,第一层卷积层使用1*1卷积核,以2作为步长,第二层卷积层使用3*3卷积核,以1作为步长,第三层卷积层使用1*1卷积核,以1作为步长,所述卷积残差边使用1*1卷积核,以2作为步长。

18、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述识别框输出网络首先利用主干网络提取的特征,在不同尺度上分别生成识别框;计算各个识别框内是否包含目标的概率,取出得分靠前的若干个识别框;然后将选出的识别框分别送入分类模型计算属于何种类型渣块的概率,选出其中概率得分大于0.85的识别框,调整其顶点坐标获得识别框的位置;同时利用得分进行非极大抑制,去除重复框后得到最终的识别框位置及识别框分类。

19、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述区域掩码生成网络将识别框中有效特征的区域进行截取,然后对截取部分每个像素点进行分类,计算每个像素点是否属于所识别的渣块的概率,将概率大于0.9的像素点分割为渣块所覆盖的区域,并在区域内生成某种颜色的掩码;对于不同类型的渣块,给定各自不同颜色的掩码。

20、根据本发明污泥热解气化炉出渣智能识别系统,进一步地,所述信息反馈模块具体包括:从ai识别分割模型输出的识别框、区域掩码信息进行统计单张图片中各种类型渣块的数量和区域掩码的面积,从而计算各类渣块所占比例,表达式如下:

21、

22、式中,zn表示第n类渣块所占比例,sn表示第n类渣块所有区域掩码的面积总和;

23、最后对所有图片中每种类型渣块所占比例求取平均值即得到最终输出结果。

24、一种污泥热解气化炉出渣智能识别方法,该方法基于如上述的泥热解气化炉出渣智能识别系统实现,该方法包含以下内容:

25、对出渣的图像信息进行采集;

26、将采集的所有图片统一尺寸后输入到ai识别分割模型,该模型将每张图片中包含渣块的类型、数量和面积信息输出;

27、汇总一组图片的输出后得出此批次出渣中各种类型渣块的比例,将其整理为出渣质量报告显示在上位机控制画面中,同时,将各种渣块比例信息数字化后反馈至plc控制器。

28、与现有技术相比,本发明具有以下优点:

29、本发明利用ai技术识别出渣中各种类型渣块的比例,从而快速判断出渣质量,检测效率较高,代替人工取样方式检测污泥热解气化炉出渣质量,不再需要专业的化验人员以及昂贵的化验设备,降低人工和设备成本,可以实时给出检测结果,大大提高了检测结果的时效性,还能够接入控制系统,满足自动化需求。

- 还没有人留言评论。精彩留言会获得点赞!