一种能够连续全面预测纤维缠绕压力容器封头厚度值的方法

本发明属于纤维缠绕成型的压力容器设计与制造,具体涉及一种能够连续全面预测纤维缠绕压力容器封头厚度值的方法。

背景技术:

1、连续纤维增强复合材料具备优异的耐腐蚀性、轻质性以及高比强度等特点,其在航空航天、国防、体育用品、能源等众多领域得到了广泛应用。其中,纤维缠绕复合材料压力容器有助于提高飞行器的性能、可靠性,降低了成本和维护需求,在卫星、飞行器、火箭等航空航天器中发挥至关重要的作用。在压力容器设计制造过程中,筒身及封头段处复合材料层厚度的准确预测将能够保障压力容器设计理论正确性,有效提升压力容器结构优化设计效率。

2、在纤维缠绕过程中,压力容器封头由于半径及缠绕模式的变化,呈复杂的纤维分布情况,导致其厚度的精确预测较为困难。目前,纤维缠绕复合材料压力容器封头段厚度预测主要方法有通用单公式法、双公式法、三次样条函数法。其中,单公式法在极孔附近的封头厚度预测值为无限大;双公式法将分析区域划分为极孔附近一个带宽内和一个带宽外两个区域,对两区域进行解析分析,实现厚度预测,但是该方式在距离极孔一个带宽处的预测表现较差;三次样条函数法在双公式法的基础上进行拟合,得到较为光滑的厚度预测曲线,但是以上均基于纤维束的直线假设,与实际缠绕时纤维束覆盖的区域并不相同。近年来,在纤维缠绕复合材料压力容器厚度预测方面,西北工业大学提出了一种测地线偏移缠绕方法计算封头段纤维束边线,在极坐标系下划分一系列离散参考线,采用线性插值的方法计算与边界的交点,获取各条厚度曲线,将多条厚度曲线进行均值处理,完成封头厚度预测,该方式将实际缠绕线型考虑在内,在更加接近真实的情况下去预测封头段的缠绕厚度,但是,其采用离散方式来获取数据并不能准确表现封头任意一点的厚度。同时,以上所有方式所预测值在平行圆半径处为一个值,实际上的缠绕制品在同一平行圆半径处往往会呈现出一定的凸凹性,厚度不会是均匀一致的,这不利于建立更加接近实际缠绕后的模型。

3、综上,单公式法、双公式法、三次样条函数法等方式虽能完成封头段的厚度预测,但其基于纤维束直线假设理论,与实际缠绕线型有所不同;西北工业大学考虑实际缠绕轨迹的厚度预测方式,但采用离散方式来对封头的厚度进行表征,并不能准确表现封头任意一点的厚度。

技术实现思路

1、为了全面了解纤维缠绕压力容器封头每一点的厚度变化情况,本发明对纤维束在封头上的设计路径进行表征并加以计算,全面获取理论线型设计上的封头厚度值,实现封头全方位厚度预测,本发明目的在于提供一种能够连续全面预测纤维缠绕压力容器封头厚度值的方法。

2、本发明采用了如下技术方案。

3、一种能够连续全面预测纤维缠绕压力容器封头厚度值的方法,步骤包括:

4、步骤1,获取压力容器封头的纤维束分布区域,并以平面面域的方式进行表征;

5、步骤2,对所得纤维束分布区域的重叠情况进行检测,得到压力容器封头的纤维束最终层数分布情况;

6、步骤3,结合纤维束层数的分布情况,获取纤维束分布区域任意位置的层数;

7、步骤4,将压力容器封头的面域重新映射到三维空间,结合层数值计算对应位置的厚度。

8、进一步地,步骤1具体包括:

9、步骤11,根据纤维缠绕模型,获取纤维缠绕轨迹中心线离散点以及各离散点处的纤维缠绕角、旋转角;

10、步骤12,根据式(ⅰ)计算离散点对应的偏移角度;

11、

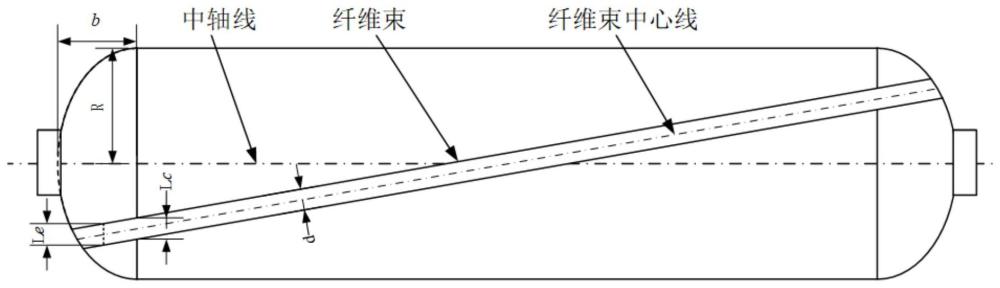

12、式中,d表示纤维束带宽,α0表示压力容器筒身上某点的缠绕角,lc表示纤维束带宽在压力容器筒身的横截面上的投影长度,r表示压力容器筒身半径,θp表示筒身某点的偏移角度;

13、封头上某点用i来表示,αi表示压力容器封头上该点的缠绕角,le表示纤维束带宽在压力容器封头的横截面上的投影长度,ri表示压力容器封头上该点的半径,θi表示压力容器封头上该点对应的旋转角度,θip表示封头上该点的偏移角度;

14、步骤13,根据所得偏移角度,在该点原有旋转角的基础上进行左右偏移,得到纤维束的边界点;具体地:

15、结合图4所示,在封头的某点i处,旋转角为θi,将其左右偏移θip/2个角度可得纤维束的两侧边界点角度,即θi±θip/2,由于在此处封头半径不变,某点i处坐标已知,那么结合这些角度就可得纤维束边界点的空间位置(空间坐标),从而得到纤维束的边界点;需要注意的是,在接近极孔时,缠绕角逐渐接近90°,在通过上述方式计算时,发现某点处θip过大,则将该点至极孔的部分采用测地线偏移的方式进行处理,以获取边界点。

16、步骤14,将压力容器封头从侧端面进行投影,使所得纤维束边界点以及压力容器封头与筒身过渡部位圆弧面投影至空间平面,然后将各投影点连接成线,得到压力容器封头纤维束面域。

17、进一步地,步骤2具体包括:

18、步骤21,对每一个完整循环的纤维束面域进行初步处理:

19、(a)、当单个完整循环的纤维束面域最多为两层重叠结构时,纤维束的交集点作为重叠区域,并集求差获取单层区域,将获取的单个完整循环中的不同层数重叠区域共同记作一个层叠面域;

20、(b)、当单个完整循环的纤维束面域超过两层重叠结构时,定义n(n>2且取整数)个面域,将每个面域分配一个索引,由1至n,假设需要求取的重叠区域为m(m>2且取整数),则采用组合方式,从n个数据中选取m个数据c(n,m)=n!/(m!*(n-m)!),选取的值对应面域的索引,然后将每个组合内的面域做交集,再将所得交集求取并集,最后将其与重叠层数更高的面域求解差集以获取当前重叠层数的面域,并将获取的单个完整循环中的不同层数重叠区域共同记作一个层叠面域;

21、步骤22,对经过步骤21处理后的重叠区域进行计算,

22、定义layer_i中角标表示面域处的重叠层数,如layer_1为1层纤维束覆盖面域,layer_2为2层纤维束覆盖面域,以此类推;

23、在两层叠面域之间进行计算,不断遍历,在计算过程中需要将计算后的重叠区域进行剔除,在计算完成后,将之前剩余的区域与新计算的区域求解并集即是新层叠面域,将得到的新层叠面域之间再次迭代计算,直至出现最终解,即为压力容器封头处最终层数分布情况。

24、进一步地,步骤3具体包括:

25、方式1,沿径向方向获取纤维束分布区域某点位的层数:沿半径方向不断检测被测点所在面域,获取被测点的层数;

26、或者,

27、方式2:沿周向方向获取纤维束分布区域某点位的层数:从始点出发,直至完成整个圆周运动,检测被测点所属面域,获取被测点的层数;

28、或者,

29、方式3:自定义曲线获取纤维束分布区域某点位的层数,不断检测被测点所属的面域,获取被测点的层数。

30、进一步地,步骤4具体包括:

31、步骤41,将压力容器封头的面域重新映射到三维空间,根据被测点的二维坐标,结合封头表面方程,获取三维坐标;

32、步骤42,基于封头表面方程,获取压力容器封头表面某点(x0,y0,z0)的单位法向量(nx,ny,nz),将长度设置为该点处的层数与纤维束厚度的乘积,定义为l,然后根据直线的点向式方程获取缠绕后纤维束的位置(xn0,yn0,zn0);

33、步骤43,将被测点的纤维束厚度位置及半径输出,并获取压力容器封头被测点的厚度预测轮廓。

34、一种采用前述方法的系统,包括计算机设备,计算机设备包括存储器、处理器及存储在存储器上并可在处理器上运行的程序,所述处理器执行所述程序时实现以下步骤:

35、s1,读取压力容器的纤维缠绕模型数据,获取该模型中纤维缠绕轨迹中心线离散点以及各离散点处的纤维缠绕角、旋转角;

36、s2,根据式(ⅰ)计算离散点对应的偏移角度;

37、

38、式中,d表示纤维束带宽,α0表示压力容器筒身上某点的缠绕角,lc表示纤维束带宽在压力容器筒身的横截面上的投影长度,r表示压力容器筒身半径,θp表示筒身某点的偏移角度;

39、封头上某点用i来表示,αi表示压力容器封头上某点的缠绕角,le表示纤维束带宽在压力容器封头的横截面上的投影长度,ri表示压力容器封头上该点的半径,θi表示压力容器封头上该点对应的旋转角度,θip表示封头上该点的偏移角度;

40、s3,根据所得偏移角度,在该点原有旋转角的基础上进行左右偏移,得到纤维束的边界点;具体地:

41、结合图4所示,在封头的某点i处,旋转角为θi,将其左右偏移θip/2个角度可得纤维束的两侧边界点角度,即θi±θip/2,由于在此处封头半径不变,某点i处坐标已知,那么结合这些角度就可得纤维束边界点的空间位置(空间坐标),从而得到纤维束的边界点;需要注意的是,在接近极孔时,缠绕角逐渐接近90°,在通过上述方式计算时,发现某点处θip过大,则将该点至极孔的部分采用测地线偏移的方式进行处理,以获取边界点。

42、s4,将压力容器封头从侧端面进行投影,使所得纤维束边界点以及压力容器封头与筒身过渡部位圆弧面投影至空间平面,然后将各投影点连接成线,得到压力容器封头纤维束面域;

43、s5,对每一个完整循环的纤维束面域进行初步处理:

44、(a)、当单个完整循环的纤维束面域最多为两层重叠结构时,所有纤维束的交集点作为重叠区域,并集求差获取单层区域,将获取的单个完整循环中的不同层数重叠区域共同记作一个层叠面域;

45、(b)、当单个完整循环的纤维束面域超过两层重叠结构时,定义n(n>2且取整数)个面域,将每个面域分配一个索引,由1至n,假设需要求取的重叠区域为m(m>2且取整数),则采用组合方式,从n个数据中选取m个数据c(n,m)=n!/(m!*(n-m)!),选取的值对应面域的索引,然后将每个组合内的面域做交集,再将所得交集求取并集,最后将其与重叠层数更高的面域求解差集以获取当前重叠层数的面域,并将获取的单个完整循环中的不同层数重叠区域共同记作一个层叠面域;

46、s6,对经过步骤5处理后的重叠区域进行计算,

47、定义layer_i中角标表示面域处的重叠层数,如layer_1为1层纤维束覆盖面域,layer_2为2层纤维束覆盖面域,以此类推;

48、在两层叠面域之间进行计算,不断遍历,在计算过程中需要将计算后的重叠区域进行剔除,在计算完成后,将之前剩余的区域与新计算的区域求解并集即是新层叠面域,将得到的新层叠面域之间再次迭代计算,直至出现最终解,即为压力容器封头处最终层数分布情况;

49、s7,按照下述方式之一获取纤维束分布区域任意位置的层数:

50、方式1,沿径向方向获取纤维束分布区域某点位的层数:沿半径方向不断检测被测点所在面域,获取被测点的层数;

51、方式2:沿周向方向获取纤维束分布区域某点位的层数:从始点出发,直至完成整个圆周运动,检测被测点所属面域,获取被测点的层数;

52、方式3:自定义曲线获取纤维束分布区域某点位的层数,不断检测被测点所属的面域,获取被测点的层数;

53、s8,将压力容器封头的面域重新映射到三维空间,根据被测点的二维坐标,结合封头面方程,获取三维坐标;

54、s9,基于封头表面方程,获取压力容器封头表面某点(x0,y0,z0)的单位法向量(nx,ny,nz),将长度设置为该点处的层数与纤维束厚度的乘积,定义为l,然后根据直线的点向式方程获取缠绕后纤维束的位置(xn0,yn0,zn0);

55、s10,将被测点的纤维束厚度位置及半径输出,获取压力容器封头被测点的厚度预测轮廓并输出结果数据。

56、本发明的巧妙构思在于:本发明基于纤维束缠绕角与带宽之间的关系,采用旋转角偏移的方式得到封头上纤维束的边界曲线,同时,当缠绕角较大时,采用测地线偏移的方式获取边界点,采用旋转角偏移与测地线偏移的方式结合能够直接将筒身段数据与封头数据完整分割开,计算过程简单,省去了在筒身封头过渡段采用测地线偏移的复杂计算,并采取投影的方式简化计算过程,将每个来回纤维束在封头处上的区域投影至二维平面,记作一个面域,然后通过计算一个循环内不同平面面域的重叠情况,获取一个完整循环内不同重叠区域,记作一个层叠面域,并对层叠面域之间进行遍历迭代,获取最后的层叠面域,得到在二维面域的投影层数,然后通过封头表面方程,将二维面域映射至三维空间,即完成封头表面任意一点处层数的获取,最后将纤维层数与纤维束厚度结合,沿封头表面法向量法向走出指定长度,得到最终的纤维缠绕层厚度表现曲面。

57、有益效果:本发明所提出的纤维缠绕压力容器封头厚度预测方法兼顾了整个纤维缠绕中每个循环所覆盖的理论设计面域,通过检测面域之间的重叠情况,获取纤维缠绕压力容器封头处的整体厚度分布情况,能够为纤维缠绕复合材料压力容器提供全面连续的厚度数据,有利于提高纤维缠绕复合材料压力容器的设计优化效率。本发明采用旋转角偏移与测地线偏移结合的方式来获取理论设计的纤维束覆盖面域,直接将筒身段数据与封头数据完整分割开,计算过程简单,省去了在筒身封头过渡段采用测地线偏移的复杂计算,通过层叠面域表征一个完整循环的重叠情况,并通过整个缠绕设计中不同层叠面域之间的重叠检测,得到了封头处纤维束覆盖层数的全面数据,可用于建立更为接近实际缠绕状况的纤维缠绕有限元分析模型。本发明实现了对纤维缠绕压力容器封头处任意一点处的检测,所获取的为全面连续厚度变化值,是一种全面检测和预测封头厚度的有效方法,不仅仅局限于对某个角度实现或某个区域进行计算。采用本发明方案,理论上可对各种回转型压力容器进行全面的厚度计算,具备较好的普适性,同时,所获取封头厚度数据的完备性为压力容器结构设计优化提供了更好的保障。

- 还没有人留言评论。精彩留言会获得点赞!