一种进气旋流畸变对压气机稳定性影响的快速预测方法

本发明涉及压气机进气旋流畸变评定方法,具体涉及一种基于体积力模型的进气旋流畸变影响压气机稳定性快速预测方法。

背景技术:

1、随着飞机进气道隐身性能的提升和附面层吸入式动力系统的发展,进气道几何更加复杂,现代航空燃气涡轮发动机不可避免会承受进气旋流畸变。所谓进气旋流畸变,是指发动机进气方向偏离了轴向,进气速度有较大的周向分量。进气速度的周向分量,会引起压气机叶片进气攻角的变化,当进气攻角超过临界值时,叶片会进入失稳状态,有可能诱发发动机的喘振,严重危害飞行安全。因此,在航空发动机研制过程中,评定进气旋流畸变对压气机稳定性的影响,具有重要的意义。

2、进气旋流畸变影响压气机气动稳定性实验测试,成本较高,因此采用数值仿真计算进气旋流畸变对压气机稳定性的影响是常用的技术路径。在旋流畸变影响下,压气机进口流场必然是不均匀的,因此仿真计算旋流畸变对压气机稳定性的影响,必须对全三维流场进行求解。常规的数值仿真方法是在压气机叶片转动过程中对叶片通道流场进行求解,当旋流畸变作用下一排压气机叶片各通道流场不一致时,需对多个叶片通道流场同时进行求解,计算量极大,很难快速获得旋流畸变对压气机稳定性的影响,无法满足航空发动机研制过程中设计方案快速迭代的要求。因此,发展进气旋流畸变影响压气机稳定性的快速仿真方法,对于先进飞行器航空发动机的研制具有重要意义。

技术实现思路

1、针对进气旋流畸变对压气机稳定性的影响,本发明提出一种进气旋流畸变对压气机稳定性影响的快速预测方法,具体包括下列步骤。

2、第一步:压气机流场全三维体积力仿真;

3、包括下列步骤:

4、step1:叶片角动量和熵增计算

5、将叶片对气流的作用简化为体积力模型,利用叶片角动量和熵增计算叶片作用在气体上的体积力,再将体积力作为源项施加于流体动量方程之中;当存在进气畸变时,不同叶片对气体的作用不同,针对每个叶片,计算气体通过叶片通道时的当地角动量和熵增,

6、角动量γ=r(ωr-cm*tanβ)

7、其中,r为叶型半径;ω为转子角速度,cm为当地气流的轴向速度,β为气流角;

8、

9、其中,rg为气体常数,u0为气流速度,pt0为总压,ψ为损失系数;

10、step2:体积力与角动量及熵增的关联

11、计算每个叶片作用在气体上的体积力,

12、

13、

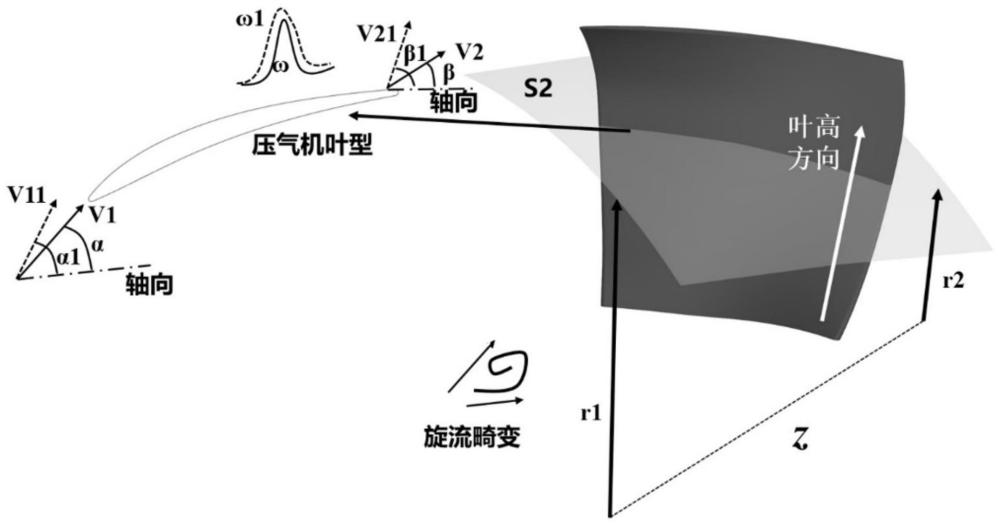

14、其中,ρ为气体密度,c为绝对速度,γ*为环量,p为当地总压,θ为周向角,t为总温,w为气流相对速度,wθ为相对周向速度,s*为熵增;

15、step3:体积力与流体力学控制方程耦合

16、将不同叶片的体积力按相应叶片的位置施加于动量方程之中,采用计算流体力学方法,对流体动力学方程进行求解,实现压气机流场的全三维仿真;

17、第二步:旋流畸变影响下,压气机叶片角动量计算;

18、包括下列步骤:

19、step1:压气机级环境下叶型生成

20、令z轴为压气机的旋转轴,以z轴为中心生成回转面s2,r1和r2分别代表叶片进口和出口的半径,即叶型的绝对位置,r1和r2的数值可能不同;回转面s2与压气机叶片相交形成的截面曲线即为压气机叶型,改变r1和r2的数值,能够获得不同叶高位置的压气机叶型;

21、step2:设计工况下压气机叶片角动量计算

22、气流经过每一个叶型的角动量根据进出口气流角的差值(β-α)和对应压气机级的转子角速度计算获得,其中,α为进口气流角,β为出口气流角,转子角速度ω=n/60*pi/180(rad/s),n为转子转速(rpm);沿叶高方向对不同叶高处叶型对气流作用的角动量进行积分,获得叶片对气流的角动量;

23、step3:旋流畸变下压气机叶片角动量计算

24、当存在进气旋流畸变时,对于受旋流畸变影响的压气机叶型,进气速度v1改变为叶型进口速度v11,出气速度v2改变为叶型出口速度v21,对应的进口气流角α和出口气流角β也改变为叶型进口气流角α1和叶型出口气流角β1,由于叶型角速度不变,此时叶型角动量的变化由(β-α)与(β1-α1)的差值决定;当存在旋流畸变时,利用数值仿真和实验测试方法,确定叶型进口速度v11,利用v11,采用数值计算和实验测试方法计算获得叶型出口速度v22,v11和v22与叶型轴向的夹角分别为α1和β1;

25、step4:相比设计工况,旋流畸变下压气机叶型角动量变化量计算

26、对于给定的压气机,其可能承受的旋流畸变特征记为n;对于任意一种旋流畸变特征,能够唯一确定叶型进气速度v11,进而得到α1和β1,根据叶型进口气流角α1和叶型出口气流角β1计算获得旋流畸变影响下的叶型角动量;

27、叶型进口角动量:γ*=-rcmtanα1

28、叶型出口角动量:γ*=r(ωr-cmtanβ1)

29、将旋流畸变影响下的叶型角动量和未受旋流畸变影响叶型的角动量作差,获得旋流畸变影响下角动量的变化,采用数值计算的方法,将角动量变化值与n个旋流畸变特征进行数据拟合,对于不同叶高处的压气机叶型重复上述步骤,得到不同压气机叶型角动量变化值随旋流畸变特征变化的关系式;

30、step5:根据已有的旋流畸变特性研究成果,计算叶片对气流的角动量

31、给定压气机进口的旋流畸变,确定压气机数值模拟的进口边界条件,获得在旋流畸变条件下压气机的气动特性,并基于数值模拟结果提取数据,作为体积力建模的基础;根据旋流畸变特征,利用叶型角动量关系式,获得角动量相对于未受旋流畸变影响工况下叶型角动量的变化值;而对于未受旋流畸变影响的工况,不同压气机叶型的角动量在设计阶段已获得,将设计工况下角动量与角动量变化值线性叠加,获得不同叶高处压气机叶型角动量;沿叶高方向,对旋流畸变影响下不同叶高处叶型对气流作用的角动量进行积分,获得旋流畸变作用下叶片对气流的角动量;

32、第三步:旋流畸变影响下压气机叶片熵增计算;

33、包括下列步骤:

34、step1:旋流畸变下压气机叶片熵增计算

35、对于cda压气机叶型,利用叶片出口总压损失ω和气流总温计算得到其熵增;当存在旋流畸变时,叶型进口速度由v1改变为v11,会导致叶型总压损失由ω改变为最终叶型总压损失ω1,进而引起熵增的变化;当存在旋流畸变时,利用数值仿真和实验测试方法,确定叶型进口速度v11,利用v11,采用数值计算和实验测试方法计算获得最终叶型总压损失ω1,利用总压损失ω1和气流总温计算得到旋流畸变影响下的压气机叶型熵增;

36、step2:相比设计工况,旋流畸变下压气机叶型熵增变化量计算

37、对于给定的压气机,其可能承受的旋流畸变特征记为n,将不同压气机叶型熵增变化值与n个旋流畸变特征进行数据拟合,对于不同叶高处的压气机叶型,将熵增变化值与n个旋流畸变特征进行数据拟合,重复上述步骤,得到不同压气机叶型熵增变化值随旋流畸变特征变化的关系式具体为:将熵增变化值与n个旋流畸变特征进行数据拟合,对于不同叶高处的压气机叶型,将压气机叶型熵增变化量随旋流畸变特征变化的关系式进行数据拟合,重复上述步骤,得到不同压气机叶型角动量变化值随旋流畸变特征变化的关系式;将旋流畸变影响下的叶型熵增和未受旋流畸变影响叶型的熵增作差,获得旋流畸变影响下熵增变化值;

38、step3:根据已有的旋流畸变特性研究成果,计算叶片对气流的熵增

39、给定压气机进口的旋流畸变,利用压气机叶型熵增变化值随旋流畸变特征变化的关系式,获得叶型熵增相对于未受旋流畸变影响工况下叶型熵增的变化值,而对于未受旋流畸变影响的工况,不同压气机叶型的熵增在设计阶段已获得,将设计工况下熵增与熵增变化值线性叠加,获得不同叶高处压气机叶型熵增;将旋流畸变影响下,沿叶高方向对不同叶高处叶型熵增进行积分,获得旋流畸变作用下叶片的熵增;

40、第四步:基于体积力模型的进气旋流畸变影响压气机稳定性仿真;

41、包括下列步骤:

42、step01:基于体积力模型,快速预测设计工况下压气机气动特性

43、对于给定的压气机对象,未受旋流畸变影响时,不同叶高处压气机叶型的角动量和熵增已知,由此建立设计工况叶片的体积力模型;将建立设计工况叶片的体积力模型带入到步骤一的方法之中,实现设计工况压气机三维流场的仿真,获得未受旋流畸变影响工况压气机的气动参数;

44、step02:基于体积力模型,快速预测给定进气旋流畸变下压气机气动特性,获得旋流畸变对压气机稳定性的影响

45、对于给定的进气旋流畸变,利用步骤二、三,获得给定旋流畸变影响下不同压气机叶型的角动量和熵增,由此建立受旋流畸变影响工况叶片的体积力模型;将受旋流畸变影响工况叶片的体积力模型带入到步骤一的方法之中,仿真计算旋流畸变影响下压气机三维流场,获得受旋流畸变影响工况压气机的气动参数;需根据步骤二和步骤三对每个叶片分别建立受旋流畸变影响工况下的体积力模型;对比分析设计工况和受旋流畸变影响工况压气机气动参数,获得进气旋流畸变对压气机稳定性的影响。

46、本发明提供一种进气旋流畸变对压气机稳定性影响的快速预测方法,提出基于体积力的压气机流场全三维仿真方法、旋流畸变特征与叶片角动量和熵增关联模型,通过将旋流畸变作用下叶片体积力模型带入压气机流场全三维仿真方法,完成进气旋流畸变对压气机稳定性影响的快速预测。本发明将进气旋流畸变对压气机的影响模化为叶片体积力模型的变化,通过发展基于体积力模型的压气机流场全三维仿真,快速评定进气旋流畸变对压气机稳定性的影响,在航空发动机稳定性评定过程中具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!