一种烟丝生产全流程过程质量评价办法及系统的制作方法

本发明涉及烟丝工艺质量评价,尤其涉及一种烟丝生产全流程过程质量评价办法及系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、卷烟企业烟丝生产过程复杂,影响生产质量的要素众多,对烟丝生产全流程过程质量的评价分析大多片面、孤立,不能对烟丝烟丝生产全流程过程质量进行全局把控。

技术实现思路

1、为了解决上述背景技术中存在的技术问题,本发明提供一种烟丝生产全流程过程质量评价办法及系统,本发明将生产过程数据分为四类:望目控制型指标、范围控制型指标、累积量类指标和极值控制型指标,对每类参数设计适用的评价办法,实现对不同种类的参数科学评价,以及精准凸显问题。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明的第一个方面提供一种烟丝生产全流程过程质量评价办法。

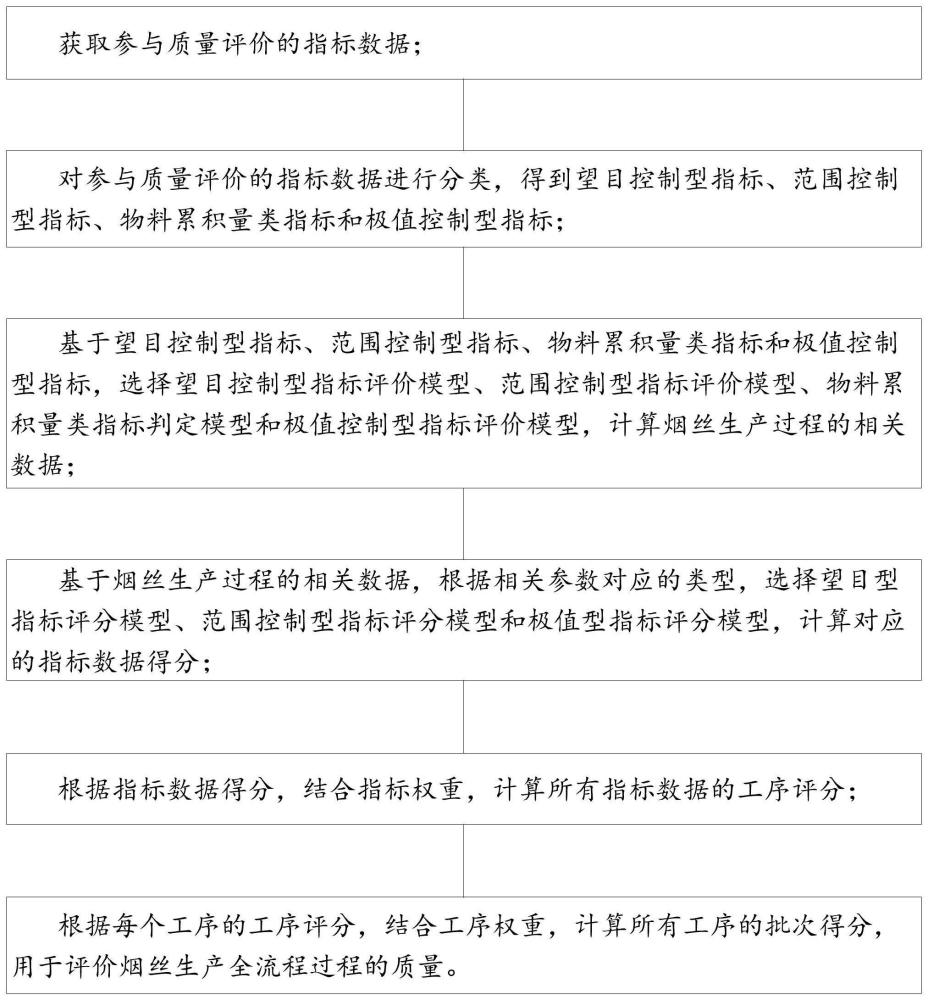

4、一种烟丝生产全流程过程质量评价办法,包括:

5、获取参与质量评价的指标数据;

6、对参与质量评价的指标数据进行分类,得到望目控制型指标、范围控制型指标、物料累积量类指标和极值控制型指标;

7、基于望目控制型指标、范围控制型指标、物料累积量类指标和极值控制型指标,选择望目控制型指标评价模型、范围控制型指标评价模型、物料累积量类指标判定模型和极值控制型指标评价模型,计算烟丝生产过程的相关数据;

8、基于烟丝生产过程的相关数据,根据相关参数对应的类型,选择望目型指标评分模型、范围控制型指标评分模型和极值型指标评分模型,计算对应的指标数据得分;

9、根据指标数据得分,结合指标权重,计算所有指标数据的工序评分;

10、根据每个工序的工序评分,结合工序权重,计算所有工序的批次得分,用于评价烟丝生产全流程过程的质量。

11、进一步地,所述望目控制型指标评价模型包括指标符合性判定模型,所述指标符合性判定模型分为三种情况:

12、当指标数据的偏离度超过指标上下限时,该指标数据判定为超限;

13、当指标数据的偏离度在第一阈值范围内时,该指标数据判定为偏离大;

14、当指标数据的偏离度在第二阈值范围内时,该指标数据判定为优秀。

15、进一步地,所述望目控制型指标评价模型还包括指标稳定性判定模型,所述指标稳定性判定模型分为两种情况:

16、当指标数据标准偏差超出标准偏差阈值时,该指标数据判定为波动大;

17、当指标数据标准偏差未超出标准偏差阈值时,该指标数据判定为优秀。

18、进一步地,所述范围控制型指标评价模型包括指标符合性评价模型,所述指标符合性评价模型分为两种情况:

19、当指标数据的算术平均值超出指标上下限时,该指标数据判定为超限;

20、当指标数据的算术平均值未超出指标上下限时,该指标数据判定为优秀。

21、进一步地,所述范围控制型指标评价模型包括指标稳定性评价模型,所述指标稳定性评价模型分为两种情况:

22、当指标数据标准偏差超出标准偏差阈值时,该指标数据判定为波动大;

23、当指标数据标准偏差未超出标准偏差阈值时,该指标数据判定为优秀。

24、进一步地,所述物料累积量类指标判定模型分为三种情况:

25、当数采物料累积量超出标准上下限,该物料累积量判定为超限;

26、当数采物料累积量位于第一累积量阈值范围内,该物料累积量判定为良好;

27、当数采物料累积量位于第二累积量阈值范围内,该物料累积量判定为优秀。

28、进一步地,所述极值控制型指标评价模型分为两种情况:

29、当数采数据计算得到的极值控制型指标,超出标准上限,该极值控制型指标判定为波动大;

30、当数采数据计算得到的极值控制型指标,在标准范围内,该极值控制型指标判定为优秀;

31、其中,极值控制型指标包括物料流量变异系数类和总体精度,所述总体精度包括加料总体精度、加香总体精度和掺配总体精度。

32、进一步地,根据相关参数对应的类型,选择望目型指标评分模型,计算对应的指标数据得分的过程采用以下公式:

33、ykσ=(yk*0.6+yσ*0.4)*0.4+60

34、其中,yk表示指标符合性评分得分:

35、yk=100*(1-k)

36、yσ表示指标稳定性的评分得分:

37、

38、其中,σ表示数采数据计算所得标准偏差;σmax表示范围控制型指标标准偏差上限,k表示望目控制型指标评价模型中指标数据的偏离度,σ和k均为相关参数。

39、进一步地,根据相关参数对应的类型,选择范围控制型指标评分模型,计算对应的指标数据得分的过程采用以下公式:

40、

41、其中,σ表示数采数据计算所得标准偏差,σmax表示范围控制型指标标准偏差上限,σ为相关参数。

42、进一步地,根据相关参数对应的类型,选择极值型指标评分模型,计算对应的指标数据得分的过程采用以下公式:

43、

44、其中,δ表示数采数据计算所得总体精度,δmax表示总体精度上限值,δ为相关参数。

45、本发明的第二个方面提供一种烟丝生产全流程过程质量评价系统。

46、一种烟丝生产全流程过程质量评价系统,包括:

47、数据获取模块,其被配置为:获取参与质量评价的指标数据;

48、指标分类模块,其被配置为:对参与质量评价的指标数据进行分类,得到望目控制型指标、范围控制型指标、物料累积量类指标和极值控制型指标;

49、模型选择模块,其被配置为:基于望目控制型指标、范围控制型指标、物料累积量类指标和极值控制型指标,选择望目控制型指标评价模型、范围控制型指标评价模型、物料累积量类指标判定模型和极值控制型指标评价模型,计算烟丝生产过程的相关数据;

50、参数评分模块,其被配置为:基于烟丝生产过程的相关数据,根据相关参数对应的类型,选择望目型指标评分模型、范围控制型指标评分模型和极值型指标评分模型,计算对应的指标数据得分;

51、工序评分模块,其被配置为:根据指标数据得分,结合指标权重,计算所有指标数据的工序评分;

52、批次评分模块,其被配置为:根据每个工序的工序评分,结合工序权重,计算所有工序的批次得分,用于评价烟丝生产全流程过程的质量。

53、本发明的第三个方面提供一种计算机可读存储介质。

54、一种计算机可读存储介质,其上存储有计算机程序,该程序被处理器执行时实现如上述第一个方面所述的烟丝生产全流程过程质量评价办法中的步骤。

55、本发明的第四个方面提供一种计算机设备。

56、一种计算机设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述程序时实现如上述第一个方面所述的烟丝生产全流程过程质量评价办法中的步骤。

57、与现有技术相比,本发明的有益效果是:

58、本发明实现了烟丝生产质量多层次多维度对比分析,为工艺管理和分析提供了一个良好的数据基础,从参数、工序到批次多个维度对各种不同条件下批次的生产情况数据进行分类制表,以此对生产运行的过程质量控制情况进行分析,掌握质量控制变化的方向,可有效地提高制丝过程的量化分析水平。

59、针对烟丝生产过程数据数量多,各参数之间差异性大,本发明将生产过程数据分为四类:望目控制型指标、范围控制型指标、累积量类指标和极值控制型指标,对每类参数设计适用的评价办法,从全局对烟丝的质量进行把控,提高了烟丝质量评价的精准度。

60、本发明根据参数、工序等的重要度,设定不同的权重,采用加权综合分析法,将所有参数都考虑在内,每一个参数对于烟丝生产全流程管控的结果都有影响,实现综合评价,进一步提高了烟丝质量评价的精准度。

- 还没有人留言评论。精彩留言会获得点赞!