一种醇解回收再制备环氧树脂固化工艺设计方法及系统

本发明属于固体绝缘材料制备工艺,具体涉及一种醇解回收再制备环氧树脂固化工艺设计方法及系统。

背景技术:

1、2022年我国环氧树脂的产量超220万吨,占全球的54%,由此带来的环境污染与回收利用压力不可小觑。电气/电子部件绝缘和封装应用(占环氧树脂总用量的32%),其中,酸酐固化环氧树脂凭借其优异的绝缘性能、较高的机械强度、良好的热稳定性和耐化学腐蚀性,被广泛应用于开关柜绝缘部件、gis支柱/盆式绝缘子、线路复合绝缘子芯棒、干式变压器灌封等,但其在退役后常采用填埋、焚烧、高温热解等方式进行处理,不仅造成了严重的资源浪费,处理过程也存在能耗高、二次污染严重的问题,给环境带来了巨大压力。此外,传统环氧树脂的原材料大多源自石油提炼,如双酚a二缩水甘油醚,未来将面临资源短缺的问题。研究指出化学升级回收方法不仅可以降解环氧树脂,且降解产物的利用率和附加价值高。针对酸酐固化环氧树脂体系,其降解回收的关键在于破坏交联的酯键。

2、研究表明,醇解方法适用于酸酐固化环氧体系的解聚降解,同时降解产物经简单处理可用于制备得到新的环氧树脂,但由于新树脂的体系配方发生了改变,其固化工艺条件也与原始树脂不同,且部分环氧树脂的固化时间较长,所需温度较高,后期的固化程度增幅较小,导致大量热源浪费。因此,有必要对醇解回收再制备环氧树脂进行固化动力学分析,确定其固化工艺,以此制备得到高性能的再制备环氧树脂,推动绝缘材料绿色环保化发展。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种醇解回收再制备环氧树脂固化工艺设计方法及系统,用于解决电工设备用酸酐固化环氧树脂醇解回收后再制备固化工艺缺乏指导的技术问题。

2、本发明采用以下技术方案:

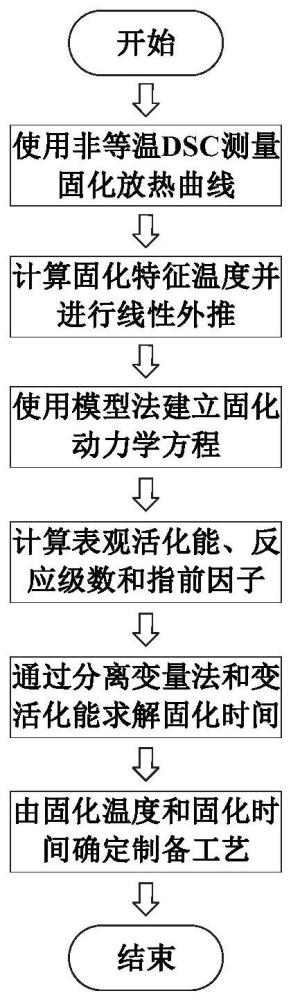

3、一种醇解回收再制备环氧树脂固化工艺设计方法,包括以下步骤:

4、s1、测量醇解回收再制备环氧树脂固化过程中的放热曲线;

5、s2、根据步骤s1得到的放热曲线计算固化反应过程中的特征温度,线性外推得到预固化温度和后固化温度;

6、s3、使用自催化模型法建立固化动力学方程;

7、s4、基于步骤s3得到的固化动力学方程计算固化过程中的表观活化能、反应级数和指前因子,得到试样固化速率解析式;

8、s5、通过分离变量法将步骤s4得到的试样固化速率解析式中的α和t分离,使用变活化能求解固化时间;

9、s6、根据步骤s2得到的固化温度和步骤s5得到的固化时间确定再制备环氧树脂的固化工艺。

10、优选地,步骤s1中,使用非等温的差示扫描量热法测量试样固化过程中的热流,气体氛围为氮气,升温速率为2.5~20℃/min,温度为30~300℃。

11、优选地,步骤s2中,不同升温速率β下放热曲线的基线与上升沿切线的交点定义为初始固化温度ti,放热曲线峰值定义为固化峰值温度tp,使用线性拟合得到β=0时的ti和tp作为预固化温度和后固化温度。

12、优选地,步骤s3中,固化动力学方程具体为:

13、

14、其中,α为固化程度;t为反应时间;a为指前因子;ea为表观活化能;r为气体常数;t为开尔文温度;m和n为反应级数。

15、更优选地,使用形状因子函数y(α)和z(α)确定m和n,y(α)和z(α)最大值对应的固化程度分别定义为αm和αp∞,有ln(exp(x)dα/dt)=lna+nln[αp(1-α)],将nln[αp(1-α)]项作为横坐标,ln(exp(x)dα/dt)作为纵坐标线性拟合得到a和n,将ea平均值、m和n代入拟合计算a。

16、更优选地,根据形状因子函数y(α)和z(α)来确定m和n,z(α)中的温度积分项π(x)用senum方程近似表达,令x=ea/rt,则y(α)和z(α):

17、

18、其中,ex为自然数的x次方。

19、优选地,步骤s4中,使用kissinger、ozawa和starink方程线性拟合计算得到ea平均值,具体如下:

20、

21、其中,tα为不同固化程度时对应的温度,β为升温速率,a为指前因子,r为气体常数,ea为表观活化能,tp为固化峰值温度。

22、优选地,步骤s5中,固化时间求解如下:

23、

24、其中,αm为固化程度的m次方,α为固化程度,r为气体常数,t为开尔文温度,ea(α)为固化程度的活化能函数。

25、优选地,步骤s6中,采用二阶段固化方式再制备环氧树脂,固化工艺由α-t-t图确定。

26、第二方面,本发明实施例提供了一种醇解回收再制备环氧树脂固化工艺设计系统,其特征在于,包括:

27、测量模块,测量醇解回收再制备环氧树脂固化过程中的放热曲线;

28、外推模块,根据测量模块得到的放热曲线计算固化反应过程中的特征温度,线性外推得到预固化温度和后固化温度;

29、方程模块,使用自催化模型法建立固化动力学方程;

30、计算模块,基于方程模块得到的固化动力学方程计算固化过程中的表观活化能、反应级数和指前因子,得到试样固化速率解析式;

31、分离模块,通过分离变量法将试样固化速率解析式中的α和t分离,使用变活化能求解固化时间;

32、设计模块,根据固化温度和固化时间确定再制备环氧树脂的固化工艺。

33、与现有技术相比,本发明至少具有以下有益效果:

34、一种醇解回收再制备环氧树脂固化工艺设计方法,可解决醇解回收再制备环氧树脂固化工艺缺乏指导的问题,该方法通过测量小尺寸试样的升温放热情况,根据固化温度特征值由线性外推得到试样固化所需的温度值。选择适用性广、拟合度高的自催化模型进行固化动力学分析,拟合计算方程中的各参数,建立得到固化动力学方程,获得试样固化速率与温度和时间的解析表达式。同时,对固化动力学微分方程采用分离变量积分法可求解得到固化程度、温度和时间三者之间的关系,为醇解回收再制备环氧树脂的固化工艺提供指导,较传统的正交实验相比节省了大量时间和原材料,并且可建立与试样一一对应的固化动力学方程数据库,为环氧树脂的固化分析奠定重要基础。

35、进一步的,步骤s1通过非等温差示扫描量热法测量得到醇解回收再制备环氧树脂的固化放热曲线,其升温速率为2.5~20℃/min,测试温度区间范围为30~300℃,实验操作简便,可在较短时间内完成测试,同时所需样品质量少,节省了原材料。

36、进一步的,步骤s2根据固化温度特征值由线性外推得到试样固化所需的温度值,将不同升温速率β的初始固化温度ti和固化峰值温度tp进行线性拟合,外推得到β=0时的ti和tp,并将其作为二阶段固化所需温度值,固化温度的确定流程清晰、方法简单。

37、进一步的,步骤s3选择使用具有普适性的自催化模型法建立固化动力学方程,可用于绝大多数环氧树脂的分析建模,且模型拟合度较高,与实验值相差较小,可反应环氧树脂的真实固化情况。

38、进一步的,步骤s5通过分离变量积分法将固化动力学方程中的α和t分离,由于活化能函数反应了固化过程中交联反应发生的难易程度,故使用变活化能求解固化时间更为精准。

39、进一步的,步骤s6可根据步骤s2中的固化温度值确定醇解回收再制备环氧树脂达到不同固化程度所需的时间,固化方案具有多样性,且筛选简便。

40、可以理解的是,上述第二方面的有益效果可以参见上述第一方面中的相关描述,在此不再赘述。

41、综上所述,本发明通过非等温差示扫描量热法测量了试样的固化放热曲线,对固化反应过程中的特征温度线性外推得到预固化温度和后固化温度;同时,使用自催化模型法建立固化动力学方程,以表征试样固化速率,通过分离变量法和变活化能求解固化时间。以固化温度和时间为依据,实现了环氧树脂不同固化程度的固化方案,整套测试流程简单,较传统的试错法节省了时间和大量原材料,对于醇解回收再制备环氧树脂固化工艺指导分析具有重要作用。

42、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!