基于翅片换热器的非流体相变熔盐换热的计算方法与流程

本发明涉及一种换热算法,具体为一种基于翅片换热器的非流体相变熔盐换热的计算方法,属于储热行业。

背景技术:

1、对流传热是指流体各部分质点发生宏观的相对位移所产生的对流运动来传递热量的过程。流体内部的传热是由于流体分子的热运动而引起的,而流体与固体之间的传热是通过流体与固体之间的接触和热对流来实现的。流体流经固体壁面时,温度较高的热流体将热量传递给固体壁面,或温度较高的固体壁面将热量传递给流经它的冷流体。

2、目前,主流的熔盐/汽水换热器换热计算均为流体对流换热计算模型,通过现有的换热器设计软件进行计算。

3、现有技术中,1)对流换热计算最常采用的是冯·诺依曼方程(热对流方程),用来计算通过流体与固体之间的传热。其数学表达式为:

4、q=h×a×δt

5、其中,q表示热量传递速率,h表示传热系数,a表示传热面积,at表示温度差异。

6、2)当流体是气体时,使用海森堡公式来计算传热系数。

7、3)当流体是液体时,使用普朗特公式来计算传热系数。

8、然而,实际工程应用时使用的流体对流换热计算模型更为复杂,它基于对流换热原理建立,通常使用一维、二维或三维热传导方程来描述温度场分布,同时考虑流体的动量守恒和能量守恒方程。

9、具体计算过程如下:(1)定义并建立模型:确定换热区域的几何形状和边界条件,选择适当的坐标系,建立能量守恒和动量守恒的方程。(2)确定边界条件:对于换热问题,通常需要指定边界上的温度、热流量、流速等边界条件。(3)离散化方程:将连续的偏微分方程转化为离散形式,通常采用有限差分、有限元或有限体积等数值方法来离散化。(4)迭代求解:通过迭代求解离散化的方程组,求解得到每个离散点上的温度和流速值。(5)分析结果:根据求解结果,可以得到温度场、速度场等换热参数分布,并进行结果分析和评估。

10、由于对流换热具有换热效果好、热量分布均匀、热传导阻力更小等优势,更适合常规换热器设计,目前主流的换热器设计都是采用对流换热方式设计,因此流体对流换热计算模型是也是现代换热器设计软件的核心。该类型软件及计算方法进行设计时,所有的换热模型的基础均为流体,换热计算都是以流体换热为依据,不考虑流体不流动情况下的换热过程。

11、而对于本计算方法所需解决的问题:因本类熔盐换热器需要利用熔盐在相变区间巨大的相变焓,从而提高设备整体的储热密度,熔盐侧使用的熔盐会存在固态、相变态、液态三种不同状态,因此熔盐设计上不能考虑流动,实际该类换热器运行时,熔盐在液态也基本不流动,此时在熔盐侧对流换热模型无法使用,因此,以流体对流换热计算模型为设计基础的主流设计软件和计算方法对熔盐为固态或不流动液态情况下的换热无法进行模拟分析计算。

12、此外,储能行业尤其是储热行业发展迅速,基于液态流动熔盐的大规模储热技术发展较快,技术逐渐成熟,但属于相变领域的固/液态熔盐换热技术仍处于起步阶段,设计人员对于换热过程无法准确把握,只能通过搭建实验装置,通过反复试验来得到最佳换热效果,对于换热器设计计算方法,目前仍处于空白状态。

技术实现思路

1、本发明的目的就在于针对熔盐为固态或不流动液态情况下的换热无法进行模拟分析计算的问题而提供一种基于翅片换热器的非流体相变熔盐换热的计算方法,对熔盐侧为不流动态的翅片换热器模型进行建模,并进行换热模拟计算,得出比较接近实际的换热效果结论,从而对换热器设计进行指导。

2、本发明通过以下技术方案来实现上述目的:一种基于翅片换热器的非流体相变熔盐换热的计算方法,包括将换热分解为熔盐内部的一维导热、换热管中的翅片导热、换热管内的污垢热阻导热以及换热管内的蒸汽/水对流换热,通过有限元分析的方法,对翅片换热器不同时间下不同的换热状态进行近似精确的模拟;

3、所述计算方法包括以下步骤:

4、步骤一、对翅片换热器模型进行简化,在蒸汽/水和换热管正常对流换热模型的基础上,对熔盐侧的非流体导热进行一维导热简化,并进行有限元分析;

5、步骤二、以熔盐的温度/焓差对应关系为基础,在某一具体最小换热单元内假定初始温度上下限,计算结果反复迭代,使上下限温度逐步收敛为一接近数值解;

6、步骤三、对所有的换热单元反复迭代计算,最后获得精确数值解,从而获得不同时刻的熔盐较为精确的状态。

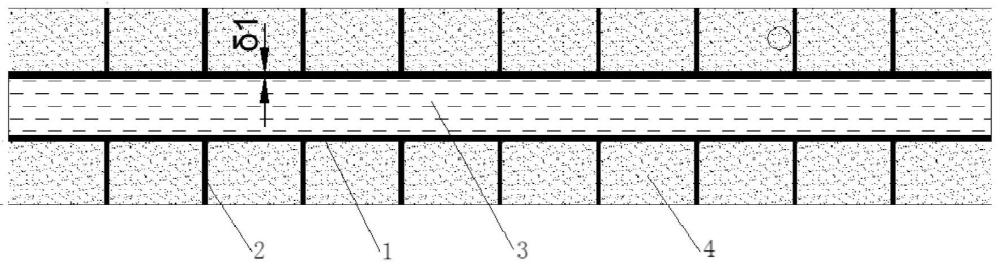

7、作为本发明再进一步的方案:步骤一中,简化后的模型中,单根换热管长度为lg,换热管外径为d,换热管壁厚δ1,翅片宽度为d,翅片厚度为δ2,翅片间距为s,考虑均一布置,单根换热器管对应翅片为方形翅片;

8、计算基础参数有:换热管总根数n,换热时间t,换热管及翅片导热系数k,换热管和翅片的接触间隙dc;

9、复合熔盐的基本性质参数包括:导热系数ky,密度ρ,比热容c,以及相变阶段每℃的焓差δhi,熔盐初始温度ty,蒸汽初始温度t,初始压力p1,终点压力p2,流量q。

10、作为本发明再进一步的方案:步骤一具体包括:计算换热管管外熔盐平均换热系数hy=0.25s/ky;

11、计算方形翅片效率ηf:等效翅片高度

12、

13、

14、计算翅片与管道的接触热阻rc=dc/ky;

15、计算基管本身导热热阻

16、作为本发明再进一步的方案:在进行有限元分析时,将换热器按翅片数量分段,则分段数

17、将整个换热器按每个翅片为一个一级计算单元进行分节,为精确计算,将两翅片间间距s内的熔盐按最小计算间距s分割为n2个二级计算单元,

18、熔盐二级计算单元之间的导热热阻

19、对于分割后的计算单元,每个计算单元内翅片面积管道面积sg=πd(s-δ2);

20、折算换热总面积sz=sc×ηf+sc;

21、计算单层盐的质量mi=sc×ρ×2;

22、每个一级计算单元内压降

23、作为本发明再进一步的方案:步骤二中,具体包括:

24、1)设定熔盐加热的起始温度下的焓为0,以此为基准叠加每℃下焓差(包括固态、相变态和液态下),计算得出不同温度下的熔盐的精确焓值,对于整数温度之间温度数据,用线性插值得出近似焓数据,反之通过熔盐的精确焓值计算得出熔盐的对应温度;

25、2)计算管内热阻ri,因管内蒸汽/水的温度ti、压力pi、流量q等介质特性不同,管内热阻为变化值,分别按普通换热状态、凝结换热状态、沸腾换热状态三种不同特性计算管内换热系数;

26、3)熔盐侧到蒸汽/水侧的完整热阻rz=ryi+rw+ri+rc已计算得出;

27、4)蒸汽参数每个一级计算单元计算一次,压力减少δp,焓差对应传递给基管的热量,水蒸气性质计算,采用iapws-if97水和水蒸气热力性质计算模型直接计算;

28、5)每个一级计算单元内,除熔盐部分的管道热阻已计算完成,然后是管外换热的有限元计算过程,按n2分层,按最小时间间隔tm,采用迭代计算法得出每tm下每个计算单元内的换热情况;

29、6)对于每个二级计算单元,在某时刻ti下,本身的初始温度设定为tyi,前一层温度为tyi-1,后一层温度为tyi+1,与前一层之间的热阻为ryi-1,与后一层之间的热阻为ryi-1,总换热面积sz,单层盐质量mi;时刻ti加最小计算间隔tm即ti+tm时,自身温度为t′yi,前一层温度为t′yi-1(因第一次计算无准确数据,以tyi-1替代),以初始温度后一层温度为t′yi+1(同上以tyi+1替代),至此,本层计算所需数据准备完成,准备本层迭代。

30、作为本发明再进一步的方案:本层迭代具体包括:

31、首先假定t′yi=tyi-1+tyi+1;

32、计算得出热平衡以后的上一层传递给本层的热量

33、

34、由热平衡以后的本层传递给下一层的热量

35、

36、由熔盐时刻ti下的温度tyi,以及ti+tm时的温度t′yi,由熔盐的温度与焓差关系线性插值公式可计算得出熔盐增加的焓δhyi;

37、由此可以计算得出熔盐增加的热量qyi=δhyi×mi;

38、定义上限温度tmax=max(tyi,tyi-1,t′yi-1,tyi+1,t′yi+1);

39、定义下限温度tmin=min(tyi,tyi-1,t′yi-1,tyi+1,t′yi+1);

40、由此可确定温度t′yi迭代的初始上限与下限;

41、计算δq=q--qyi-q+,如δq>0,tmin=t′yi;如δq<0,tmax=t′yi;如δq=0,则得到精确值t′yi结果;

42、不追求精度的情况下,可设置一极小值x,大于x或小于-x,均可认为δq≈0,则得到值t′yi结果;

43、取t′yi=(tmax+tmin)×0.5

44、重复上述过程,直到δq=0或δq≈0,则得到值t′yi结果。

45、作为本发明再进一步的方案:步骤三中,具体包括:

46、1)对每个一级计算单元内的所有二级计算单元进行遍历计算,所得的各层盐的分布温度为第一次计算结果,以此结果带入t′yi-1以及t′yi+1,反复迭代取得精度较高的结果,具体迭代次数以需求精度为准;

47、2)至此整个一级计算单元的计算已完成,根据最终计算得出的第一层直接由蒸汽/水给熔盐的换热量q-,计算可得蒸汽减少的焓由蒸汽/水初始的压力以及每级计算单元的压差δp,同时有蒸汽初始状态下的焓h,根据iapws-if97水和水蒸气热力性质计算模型即可计算得出该级计算单元完成换热后蒸汽/水的焓以及温度,从而可以确定此时蒸汽/水的状态;

48、3)从第一个一级计算单元,按顺序计算到最末级一级计算单元,则整个换热器的一次计算完成;

49、4)按此计算方法,以次数进行反复计算,即可得出换热时间t后,熔盐自身的状态,至此,本计算方法完成。

50、本发明的有益效果是:

51、1)通过对熔盐在不同温度下的焓差进行实验精确测量,获取dsc图谱,并在此基础上获得熔盐不同温度下的准确焓差,建立熔盐温度-焓的对应物理性质关系,是整个换热计算的基础;

52、2)在蒸汽/水侧和管道本体正常对流换热模型的基础上,对熔盐侧的非流体导热进行一维导热简化,并进行有限元分析,以熔盐的温度/焓差对应关系为基础,在某一具体最小换热单元内假定初始温度上下限,计算结果反复迭代,使上下限温度逐步收敛为一接近数值解,然后对所有的换热单元反复迭代计算,最后获得精确数值解,从而获得不同时刻的熔盐较为精确的状态。

- 还没有人留言评论。精彩留言会获得点赞!