一种三轮汽车车架轻量化优化验证方法与流程

本发明属于车架优化设计领域,特别是涉及一种三轮汽车车架轻量化优化验证方法。

背景技术:

1、三轮汽车是载货汽车的一种,其包括前部的驾驶室和驾驶室后方的载货部分,载货部分多为栏板结构。三轮汽车行驶灵活,车重较小,能够在田间等较为狭窄、障碍较多的路况行驶,且载货部分高度低,便于货物装卸,广泛的应用于小规模的农业运输,是农业领域主要的交通运输工具。

2、三轮车车架是整车的主要承载体,是整车性能的重要考量目标,因其工作环境恶劣,使用情况复杂多变,所以,车架的设计对于整车性能、制造工艺、生产制造成本、产品竞争力具有重要意义。

3、其中,车架的轻量化设计是整车设计的一个重要方面,尽可能的降低车重,能够使车辆更加灵活,在松软土地上行驶更加顺畅,同时能够将缩减的自身车重用于载货,提升载重量;对于车辆制造企业来说,轻量化设计还能够降低生产成本和销售物流的成本。

4、随着三轮汽车更新换代周期不断加快,车架轻量化设计的设计周期也需要随之压缩,但是,车架的轻量化设计需要保证一定的结构强度,即需要以保证车架强度的前提进行轻量化设计,进而,在设计过程中需要根据车架结构的调整过程中,不断进行结构强度的校核,需要设计人员极大的工作量,而且基于目前的设计软件,需要耗费大量的运算时间。

技术实现思路

1、本发明针对目前的三轮汽车车架设计研发中,强度校核使设计人员劳动强度大、软件运算时间长的问题,提供了一种能够更快确定车架结构的三轮汽车车架轻量化优化验证方法。

2、为解决上述问题,本发明采用的技术方案为,一种三轮汽车车架轻量化优化验证方法,包括以下步骤:

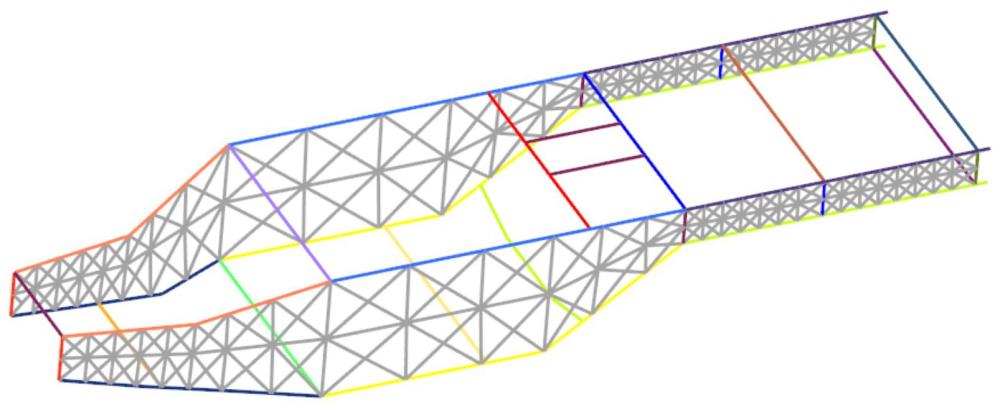

3、s1.构建车架结构的1d模型;

4、s2.基于1d模型,选择传力路径;

5、s3. 设置1d截面参数化范围,进行参数化优化;

6、s4.建立侧面栅格结构,设置尺寸分布范围,进行栅格尺寸优化,确定主路径、次路径;

7、s5.结合工艺性、制造性和装配性确定新车架最终路径结构。

8、本方案基于1d模型,通过改变/删减路径、参数化优化、侧面栅格优化等三种方法,可以有效快速的对比路径变化对性能重量的影响,查看主次、细小路径,反向验证拓扑优化路径的最优性。

9、优选的,所述步骤s2中,在1d模型的基础上,添加或删除任意一条路径进行优化,统计优化结果的结构性能和重量:

10、若一条路径添加或删除后结构性能下降或重量上升,则放弃该条路径的添加或删除;

11、若一条路径添加或删除后结构性能上升或重量下降,则接受该条路径的添加或删除。

12、通过对传力路径的修改、探索、分析评估,可以快速分辨哪条路径对哪个工况、哪项性能影响较大,可对设计方案变更做出快速响应,减少开发周期。

13、优选的,述步骤s1中,尺寸分布范围直径为0.1mm-100mm;所述步骤s3中,1d截面参数化范围为0.1mm-200mm。

14、优选的,所述步骤s5中,同步参考参数化优化与主次路径的分布。

15、优选的,所述步骤s4中,通过栅格尺寸优化,确定需要加强的位置。得到车架结构中需要局部加强的部位,提高车架局部强度。

16、优选的,所述步骤s1中,建立三轮汽车车架三维模型,对三轮汽车车架三维模型进行多工况拓扑优化,根据拓扑优化结果构建基于beam单元的1d模型。1d简化模型单元数量少,便于修改、计算速度快,可快速进行传递路径的修改、探索、截面的选型及截面参数的优化。

17、优选的,三轮汽车车架三维模型包括左右两侧的车架纵梁,两侧车架纵梁之间通过多个车架横梁连接;

18、多工况拓扑优化中,基于三维模型确定结构性能:确定性能边界条件,根据性能边界条件提取结构性能,结构性能包括弯曲刚度和扭转刚度、驾驶室悬置支架静刚度、发动机连接处静刚度、蓄电池油箱支架静刚度、举升系统点静刚度、前板簧吊耳处静刚度、转向机支架静刚度、驾驶室悬置支架动刚度。性能边界条件包括弯曲刚度边界条件和扭转刚度边界条件。

19、优选的,s1-1.确定弯曲刚度边界条件:分别用rbe2连接车架两侧的后板簧限位座孔和对应侧的前、后吊耳;左侧rbe2连接中心点约束1、2、3自由度,右侧rbe2连接中心点约束1、3自由度,车架左前支撑旋转点约束3自由度,车架右前支撑旋转点约束3自由度,确定优化前车架结构在弯曲刚度边界条件下的弯曲刚度;其他工况边界均采用该弯曲刚度边界条件;

20、s1-2.确定扭转刚度边界条件:分别用rbe2连接车架两侧的后板簧限位座孔和对应侧的前、后吊耳;左侧rbe2连接中心点约束1、2、3自由度,右侧rbe2连接中心点约束2、3自由度,最后方横梁中心约束3自由度,s2-4.确定优化前车架结构在扭转刚度边界条件下的扭转刚度。

21、以车架主要受力结构,添加约束模拟真实工况,有效确定原有车架的整体性能。

22、优选的,所述步骤s1-1中,在车架左侧纵梁上的左前支撑旋转点与后板簧限位座孔之间连线的中点施加第一载荷,在车架右侧纵梁上的右前支撑旋转点与后板簧限位座孔之间连线的中点施加第二载荷,第一载荷和第二载荷均为竖直方向且作用方向相同,设第一载荷与第二载荷的和为p;

23、获取第一垂直载荷的加载点在垂直方向的位移d1和第二垂直载荷加载点在垂直方向的位移d2,设为d1与d2的平均值,弯曲刚度cb为:

24、

25、所述步骤s1-2中,在左侧车架前端施加第三载荷,在右侧车架前端施加第四载荷,第三载荷和第四载荷均沿竖直方向且作用方向相反,设第三载荷和第四载荷的绝对值之和为f,扭转刚度ct为:

26、

27、式中:l为车架宽度, h为一侧纵梁沿对应的载荷作用点在竖直方向的位移;

28、所述步骤s1-4中,在三轮汽车车架整体无约束情况下,通过惯性释放,在驾驶室四个安装点分别施加x、y、z三个方向单位力(1n)激励,由下式源点加速度导纳公式可知,动刚度由加速度导纳的倒数乘以(2πf)的平方得到:

29、

30、其中为动刚度,为加速度,f为载荷,为位移,为频率,圆周率为;

31、根据上式计算平均动刚度,将所得加速度曲线导出到excel中进行面积求解,最终可得x、y、z三个方向平均动刚度值;

32、计算响应曲线所包围面积,有:

33、

34、悬置点平均动刚度为:

35、。

36、以载货和行驶的主要负载形式作为整体性能指标,确定优化前车架的基本性能,作为优化设计的基础,能够确保优化后车架性能不会降低。

37、优选的,第一载荷与第二载荷的大小均为2000n且均竖直向下;第三载荷与第四载荷的绝对值均为2000n。

38、通过以上技术方案可以看出,本发明的优点为:本方案基于现有的车架结构,并模拟真实工况施加约束和载荷,得到拓扑优化模型,然后构建1d模型,基于1d模型,通过改变/删减路径、参数化优化、侧面栅格优化等三种方法,可以有效快速的对比路径变化对性能重量的影响,查看主次、细小路径,反向验证拓扑优化路径的最优性;路径解读采用1d简化模型,主要为beam单元,能从总体上反映车架的性能;1d简化模型单元数量少,便于修改、计算速度快,可快速进行传递路径的修改、探索、截面的选型及截面参数的优化。

- 还没有人留言评论。精彩留言会获得点赞!