一种含裂纹应力集中部位疲劳寿命的计算方法与流程

本发明属于高压及超高压容器的设计开发处理及失效评定领域,具体涉及一种含裂纹应力集中部位疲劳寿命的计算方法,主要应用于应力集中部位在设计及运行阶段剩余疲劳寿命的计算流程中。

背景技术:

1、高压及超高压容器的主要失效破坏现象实际表现为:在制造及使用运行过程中萌生出的初始微小裂纹,在交变载荷的循环作用下,会导致裂纹持续扩展生长,进而最终发生疲劳破裂。而由于高压及超高压容器应力集中部位存在局部高应力,使得其在制造及使用运行过程中往往最易萌生初始裂纹缺陷,进而在交变的高应力幅度作用下快速扩展。因此,应力集中部位往往是容器中疲劳寿命的最短板,也是决定容器许用循环次数的关键部位。gb/t 34019—2017《超高压容器》及asmebpvc.ⅷ.3-2021《高压容器建造另一规则》中所述的开孔处裂纹(b型)和盲底裂纹(d型),便是此类典型应力集中部位出现的裂纹。

2、裂纹的许用疲劳寿命计算主要基于线弹性断裂力学的理论,也因此,基于断裂力学的疲劳寿命计算是一个动态循环过程,一般假设初始裂纹为半椭圆形,裂纹扩展计算过程中的形状也假定为半椭圆形;而对于高压及超高压容器典型裂纹疲劳寿命的计算,asmebpvc.ⅷ.3和gb/t34019都有所提及,且目前两个标准都主要给出了a型裂纹(筒体轴-径向裂纹)的详细计算步骤及计算流程。但是,对于应力集中部位裂纹,如:开孔处裂纹(b型)和盲底裂纹(d型)等,两套标准并未给出详细的计算步骤及计算流程。

3、上述状况使得工程人员在进行相关计算时,按以往惯例,一般都会忽视此类裂纹的疲劳寿命计算,而主要考虑a型裂纹(筒体轴-径向裂纹)的计算;但如前述,应力集中部位往往才是高压容器疲劳寿命的最短板,这也使得传统计算方式的计算结果精确度差的现象始终无法避免。因而,在实际工程应用中,对于高压及超高压容器的应力集中部位裂纹,找到一种比较简洁高效而计算全面准确的疲劳寿命计算方法,显得尤为重要。

技术实现思路

1、本发明的目的是克服上述现有技术的不足,提供一种含裂纹应力集中部位疲劳寿命的计算方法,本发明尤其适用于应力集中部位在设计及运行阶段剩余疲劳寿命的计算流程中,并具备计算过程高效简洁以及计算结果精确度高的优点,工程计算中的实用性高。

2、为实现上述目的,本发明采用了以下技术方案:

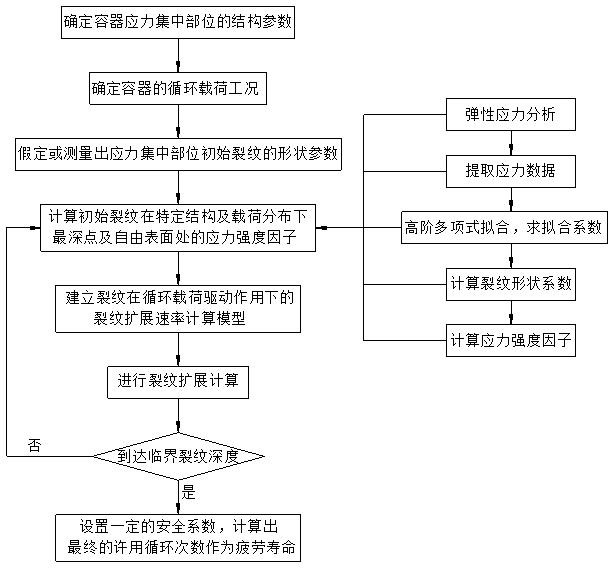

3、一种含裂纹应力集中部位疲劳寿命的计算方法,其特征在于包括以下步骤:

4、s1.确定高压及超高压容器应力集中部位的结构参数;

5、s2.确定高压及超高压容器的循环载荷工况;

6、s3.获取应力集中部位初始裂纹的形状参数;

7、s4.分别计算初始裂纹在指定结构及载荷分布下最深点及自由表面处的应力强度因子;

8、s5、建立裂纹在循环载荷驱动作用下的裂纹扩展速率计算模型;

9、s6、进行包含应力强度因子及裂纹扩展速率的循环迭代计算,直到计算至临界裂纹深度为止;

10、s7、计算出裂纹扩展至临界裂纹深度的总循环次数;同时,设定安全系数,以获得容许裂纹深度的总循环次数;将前者数值的一半和后者数值相比较,较小值为许用循环次数,即许用疲劳寿命。

11、优选的,所述步骤s4包括以下子步骤:

12、s4.1.根据高压及超高压容器应力集中部位的结构参数及循环载荷工况,在无裂纹情况下,分别进行初始工况及末态工况下的弹性应力分析;

13、s4.2.分别提取出初始工况及末态工况下的垂直于裂纹所在平面的应力分布数据;裂纹所在平面为最大主应力对应的主平面;

14、s4.3.把初始工况及末态工况下的应力分布数据按照下式进行高阶多项式拟合,从而求解相应的基准拟合系数 a i′, i为整数,且0≤ i≤ n;

15、

16、式中:

17、为垂直于裂纹所在平面的应力,单位 mpa;

18、 x为裂纹自由表面起所测得的距离,为变量,单位 mm,且0≤ x≤ t;

19、 n为拟合次数;

20、 t为裂纹自由表面起至外壁的厚度,单位 mm;

21、s4.4.根据计算获得的基准拟合系数 a i′,由下式分别对于计算出初始工况及末态工况下的应力集中部位初始裂纹形状下的实际拟合系数 a i:

22、

23、式中:

24、 a为半椭圆形裂纹深度,单位 mm;

25、s4.5.根据下式计算应力集中部位初始裂纹的形状系数 q:

26、

27、式中:

28、 a0为半椭圆形初始裂纹深度,单位 mm;

29、 l0为半椭圆形初始裂纹长度,单位 mm;

30、s4.6.根据下式对应计算出应力集中部位初始裂纹最深点及自由表面处的应力强度因子 ki:

31、

32、式中:

33、 ap为裂纹表面的压力载荷;

34、 g i为应力强度因子系数, i为整数,且0≤ i≤ n;

35、 g4~ g n分别按下式分别计算:

36、1)计算应力集中部位初始裂纹最深点处的应力强度因子时, g4~ g n由下式获得:

37、

38、式中:

39、

40、 g0~ g3的数值查表获得;

41、2)计算应力集中部位初始裂纹自由表面处的应力强度因子时, g4~ g n由下式获得:

42、

43、式中:

44、

45、 g0~ g3的数值查表获得。

46、优选的,步骤s4.3中,可决系数大于或等于0.99。

47、优选的,步骤s6中的临界裂纹深度为 kimax= kic时对应的裂纹深度和0.8倍壁厚之中的较小者;其中, kic为材料的断裂韧性; kimax为裂纹最深点处的应力强度因子和自由表面处的应力强度因子之中的较大值。

48、优选的,步骤s1中的结构参数包括:容器外径、容器内径、开孔直径、盲底壁厚及使用材质。

49、优选的,步骤s2中的循环载荷工况包括:初始工况下的压力载荷及温度载荷;末态工况下的压力载荷及温度载荷。

50、优选的,步骤s3中应力集中部位初始裂纹的形状参数通过假定或测量获取。

51、本发明的有益效果在于:

52、1)适用性强且计算精度高。

53、本发明的计算方法适用于各种情况下的应力分布计算,尤其适用于应力集中部位在设计及运行阶段剩余疲劳寿命的计算流程中;计算时,只要给出一定数量的应力分布数据,无论应力分布的趋势如何,都能按照本发明方法计算出裂纹最深点处的应力强度因子;另外,本发明的计算结果具备高精度性,从而能克服传统方法仅适用于特定区域的特点,适用面更广。

54、2)计算方法快速简洁。

55、本发明的计算方法,不需要采用数值分析方法对含裂纹结构进行断裂力学分析,仅在线弹性应力分析的基础之上进行代数运算即可,计算过程简洁快速,保证了工程计算中的实用性。

- 还没有人留言评论。精彩留言会获得点赞!