基于增材制造技术的燃油喷嘴加工设计方法、系统、终端及介质

本申请涉及增材制造,特别是涉及基于增材制造技术的燃油喷嘴加工设计方法、系统、终端及介质。

背景技术:

1、目前,燃油喷嘴是航空发动机燃烧室内部的重要热端零部件,其性能直接影响着发动机的工作效率、可靠性和稳定性。为了使燃油达到更好的雾化状态(如锥角、粒径分布以及周向均匀性等),燃油喷嘴的内部流道结构一直往微小、复杂以及多功能方向在发展,这让传统成型以及加工方式无法实现更先进燃油喷嘴的结构,尤其是内部流道结构。同时,即使利用先进的精密铸造配合自动化加工的方式,能够实现喷嘴结构的成型,但是,其时间成本和经济成本会成倍的上升,这在商业上是无法被接受的。因此,增材制造技术,尤其是选区激光熔化(selective laser melting,slm)技术的发展使得更为复杂且多功能的燃油喷嘴结构的成型成为了可能。得益于燃油喷嘴作为热端静止零部件,对于结构力学性能上的要求相对转动件没有那么严苛,因此利用slm技术针对高温合金(如hx、in718等)或者高温钛合金(如ta15)成型其壳体结构已经通过了许多先进的主机厂商在技术上和商业上地验证(ge-leap等)。

2、现有技术中,利用选区激光熔化成型燃油喷嘴在技术上依然存在以下的一些问题有待研究:(1)由于发动机系统对更高效更稳定的燃烧性能的要求,技术层面上更先进的燃油喷嘴结构存在大量的空间曲面以及复杂的内流道结构,虽然利用slm这种增材制造技术能够实现成型,但是在成型过程中会因为低悬垂结构以及热应力积累的原因造成局部结构的变形,从而使得原先设计的外部结构和内流道产生变化,那么其流动雾化性能也会无法保证;(2)对于复杂内流道结构的燃油喷嘴的性能验证缺乏高效且准确的办法。如果将每一种结构的燃油喷嘴均通过增材制造加工出来,再对其进行实验验证,那经济成本和传统加工方式相比毫无优势。目前,的确可以通过多相流的瞬时流体力学数值计算,例如以欧拉-拉格朗日的耦合(volume of fluid to discrete phase method)方法进行优化,实现燃油的雾化分离过程,计算结果准确度也较高。但是时间成本依然相对较大,根据业内经验,一套完整的工作状态所确定的边界条件通过上述仿真方法计算至具有统计学意义的数值结果需要10000核时。如果对不同非参数化设计结构分别进行对应的数值仿真,再应用与不同工况下,那么时间成本将无法估量。

技术实现思路

1、鉴于上述现有技术的缺点,本发明提供一种基于增材制造技术的燃油喷嘴加工设计方法、系统、终端及介质,用于解决现有技术中燃油喷嘴使用增材制造技术加工时存在变形、性能验证时间成本高以及验证效率低等问题。

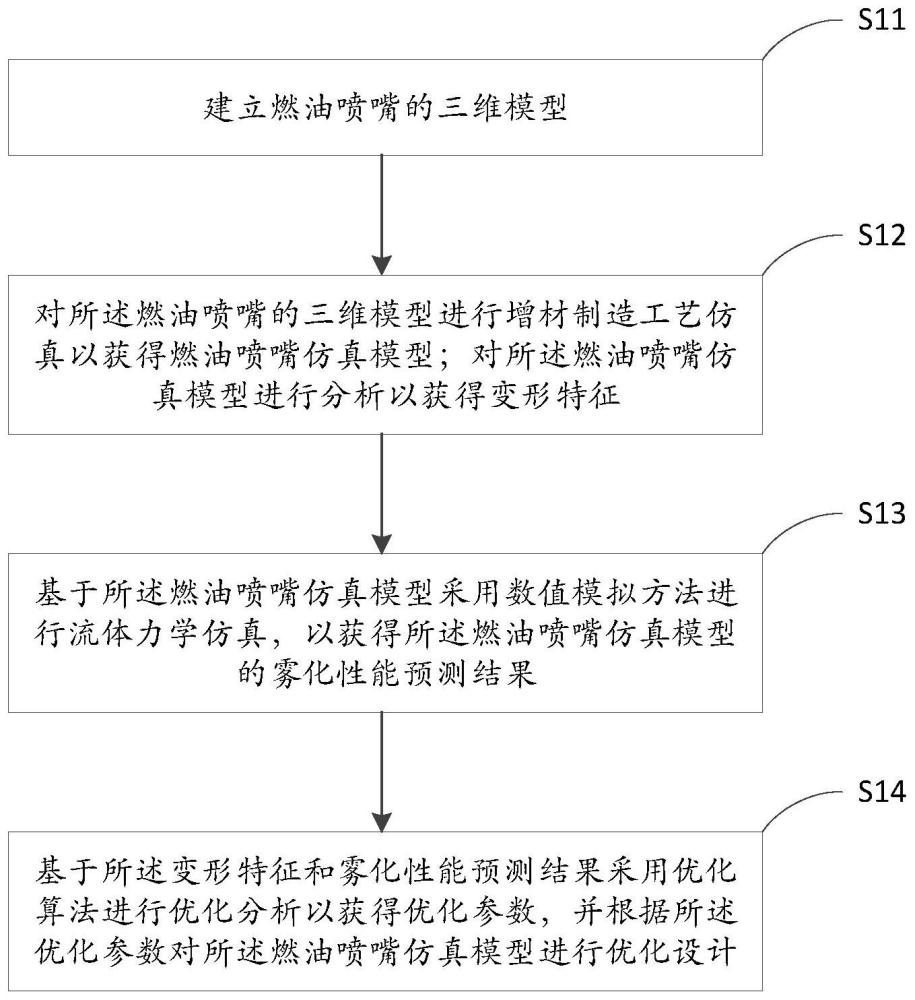

2、为实现上述目的及其他相关目的,本申请的第一方面提供一种基于增材制造技术的燃油喷嘴加工设计方法,包括:建立燃油喷嘴的三维模型;对所述燃油喷嘴的三维模型进行增材制造工艺仿真以获得燃油喷嘴仿真模型;对所述燃油喷嘴仿真模型进行分析以获得变形特征;基于所述燃油喷嘴仿真模型采用数值模拟方法进行流体力学仿真,以获得所述燃油喷嘴仿真模型的雾化性能预测结果;基于所述变形特征和雾化性能预测结果采用优化算法进行优化分析以获得优化参数,并根据所述优化参数对所述燃油喷嘴仿真模型进行优化设计。

3、于本申请的第一方面的一些实施例中,对所述燃油喷嘴仿真模型进行分析以获得变形特征的具体过程包括:对所述燃油喷嘴仿真模型进行分析,以获取所述燃油喷嘴仿真模型的工艺参数;将所述工艺参数与所述燃油喷嘴的三维模型的尺寸参数进行比较分析,以获得所述燃油喷嘴的三维模型在增材制造工艺仿真过程中产生的变形特征。

4、于本申请的第一方面的一些实施例中,基于所述变形特征和雾化性能预测结果采用优化算法进行优化分析以获得优化参数,并根据所述优化参数对所述燃油喷嘴仿真模型进行优化设计的具体过程包括:对所述变形特征进行优化设计,以获取优化后的燃油喷嘴仿真模型;对所述优化后的燃油喷嘴仿真模型进行流体力学仿真,以获得所述优化后的燃油喷嘴仿真模型的雾化性能预测结果;重复上述迭代优化过程,采用优化算法进行优化分析,直到满足预设目标要求,以获得优化参数,完成对所述燃油喷嘴仿真模型的优化设计。

5、于本申请的第一方面的一些实施例中,所述采用优化算法进行优化分析,直到满足预设目标要求,以获得优化参数的过程包括:采用优化分析算法分析所述变形特征与所述雾化性能预测结果之间的关系,并根据预设目标要求,以判断出所述变形特征中的关键变形特征;对所述关键变形特征进行优化设计以确定优化参数。

6、于本申请的第一方面的一些实施例中,对所述变形特征进行优化设计包括:倒圆、补偿以及增大悬垂角中的任一种或多种的组合。

7、于本申请的第一方面的一些实施例中,所述优化算法包括:敏感度分析、梯度分析中的任一种或多种的组合。

8、为实现上述目的及其他相关目的,本申请的第二方面提供一种基于增材制造技术的燃油喷嘴加工设计系统,包括:三维模型构建模块,用于建立燃油喷嘴的三维模型;工艺仿真模块,用于对所述燃油喷嘴的三维模型进行增材制造工艺仿真以获得燃油喷嘴仿真模型;对所述燃油喷嘴仿真模型进行分析以获得变形特征;流体力学仿真模块,用于基于所述燃油喷嘴仿真模型采用数值模拟方法进行流体力学仿真,以获得所述燃油喷嘴仿真模型的雾化性能预测结果;优化设计模块,用于基于所述变形特征和雾化性能预测结果采用优化算法进行优化分析以获得优化参数,并根据所述优化参数对所述燃油喷嘴仿真模型进行优化设计。

9、于本申请的第二方面的一些实施例中,所述系统中的优化设计模块具体用于:对所述变形特征进行优化设计,以获取优化后的燃油喷嘴仿真模型;对所述优化后的燃油喷嘴仿真模型进行流体力学仿真,以获得所述优化后的燃油喷嘴仿真模型的雾化性能预测结果;重复上述迭代优化过程,采用优化算法进行优化分析,直到满足预设目标要求,以获得优化参数,完成对所述燃油喷嘴仿真模型的优化设计。

10、为实现上述目的及其他相关目的,本申请的第三方面提供一种电子终端,包括:处理器及存储器;所述存储器用于存储计算机程序;所述处理器,用于执行所述存储器存储的计算机程序,以使所述电子终端执行所述基于增材制造技术的燃油喷嘴加工设计方法。

11、为实现上述目的及其他相关目的,本申请的第四方面提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现所述基于增材制造技术的燃油喷嘴加工设计方法。

12、如上所述,本申请的基于增材制造技术的燃油喷嘴加工设计方法、系统、终端及介质,具有以下有益效果:

13、本申请结合燃油喷嘴的性能预测、结构特征以及增材制造过程中对成型结果的影响进行分析以实现对燃油喷嘴的优化设计,从而大大降低优化结构设计的时间成本。

技术特征:

1.一种基于增材制造技术的燃油喷嘴加工设计方法,其特征在于,包括:

2.根据权利要求1所述的基于增材制造技术的燃油喷嘴加工设计方法,其特征在于,对所述燃油喷嘴仿真模型进行分析以获得变形特征的具体过程包括:

3.根据权利要求1所述的基于增材制造技术的燃油喷嘴加工设计方法,其特征在于,基于所述变形特征和雾化性能预测结果采用优化算法进行优化分析以获得优化参数,并根据所述优化参数对所述燃油喷嘴仿真模型进行优化设计的具体过程包括:

4.根据权利要求3所述的基于增材制造技术的燃油喷嘴加工设计方法,其特征在于,所述采用优化算法进行优化分析,直到满足预设目标要求,以获得优化参数的过程包括:

5.根据权利要求3所述的基于增材制造技术的燃油喷嘴加工设计方法,其特征在于,对所述变形特征进行优化设计包括:倒圆、补偿以及增大悬垂角中的任一种或多种的组合。

6.根据权利要求1所述的基于增材制造技术的燃油喷嘴加工设计方法,其特征在于,所述优化算法包括:敏感度分析、梯度分析中的任一种或多种的组合。

7.一种基于增材制造技术的燃油喷嘴加工设计系统,其特征在于,包括:

8.根据权利要求7所述的基于增材制造技术的燃油喷嘴加工设计系统,其特征在于,所述系统中的优化设计模块具体用于:

9.一种电子终端,其特征在于,包括:处理器及存储器;

10.一种计算机可读存储介质,其上存储有计算机程序,其特征在于,所述计算机程序被处理器执行时实现如权利要求1至6中任一项所述的基于增材制造技术的燃油喷嘴加工设计方法。

技术总结

本申请提供基于增材制造技术的燃油喷嘴加工设计方法、系统、终端及介质,本申请的方法包括:建立燃油喷嘴的三维模型;对所述燃油喷嘴的三维模型进行增材制造工艺仿真以获得燃油喷嘴仿真模型;对所述燃油喷嘴仿真模型进行分析以获得变形特征;基于所述燃油喷嘴仿真模型采用数值模拟方法进行流体力学仿真,以获得所述燃油喷嘴仿真模型的雾化性能预测结果;基于所述变形特征和雾化性能预测结果采用优化算法进行优化分析以获得优化参数,并根据所述优化参数对所述燃油喷嘴仿真模型进行优化设计。本申请结合燃油喷嘴的性能预测、结构特征以及增材制造过程对成型结果的影响进行分析以实现对燃油喷嘴的优化设计,从而大大降低优化结构设计的时间成本。

技术研发人员:王韦昊,翟梓融,武颖娜

受保护的技术使用者:上海科技大学

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!