手套生产线生产状态自动监控识别系统及方法与流程

本发明涉及一种手套生产线生产状态自动监控识别系统及方法,属于自动控制调节系统。

背景技术:

1、在手套生产线上有两种主要机器视觉识别需求,当产线正在生产手套时检测系统需要根据产线生产手套的颜色运行对应颜色的手套在线视觉检测模块,从而来识别并剔除具有缺陷的手套,在架车空手模运转时检测系统需要运行在线手模缺陷检测模块,从而来指示产线的工人进行缺陷手模的更换。而由于手套生产厂家单个订单较小,产线切换过于频繁,另外由于手模从蘸料到出手套要经过40分钟左右的时间,手模检测转入手套检测时刻不确定,人工手动切换系统反应不够及时,且由于产线数量过多忘记产线切换,导致生产出来的手套没有经过视觉检测系统,最终导致漏检,导致手套生产厂家被投诉,最终可能导致终端用户存在暴露风险。

2、如中国专利公开号为:cn219039621u,公开的一种工位生产状态监控系统,包括可编逻辑控制系统和射频识别系统;所述可编逻辑控制系统包括n个工位装置和传送装置;所述n个工位装置中的每个工位装置用于对待加工物料进行检测或者加工;所述传送装置用于将治具在所述n个工位装置间传送;所述n为大于1的整数;通过n个识别探头中的每个识别探头读取该标签器的标签信息,从而实现实时的对治具上的物料在每个工位装置的生产状态进行收集,上述对比文件无法针对手套的生产线进行生产状态的识别,也无法根据识别的结果自动切换产线系统模块,具体一定的局限性。

3、基于上述现有技术中存在的问题亟需一种自动识别产线生产状态的识别方法,并能够根据识别结果自动切换产线系统模块,从而进行对应模块的检测,从而提高产线自动化程度,提高产线反应速度,降低缺陷产品的漏检漏剔。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供手套生产线生产状态自动监控识别系统及方法,解决了现有技术中出现的问题。

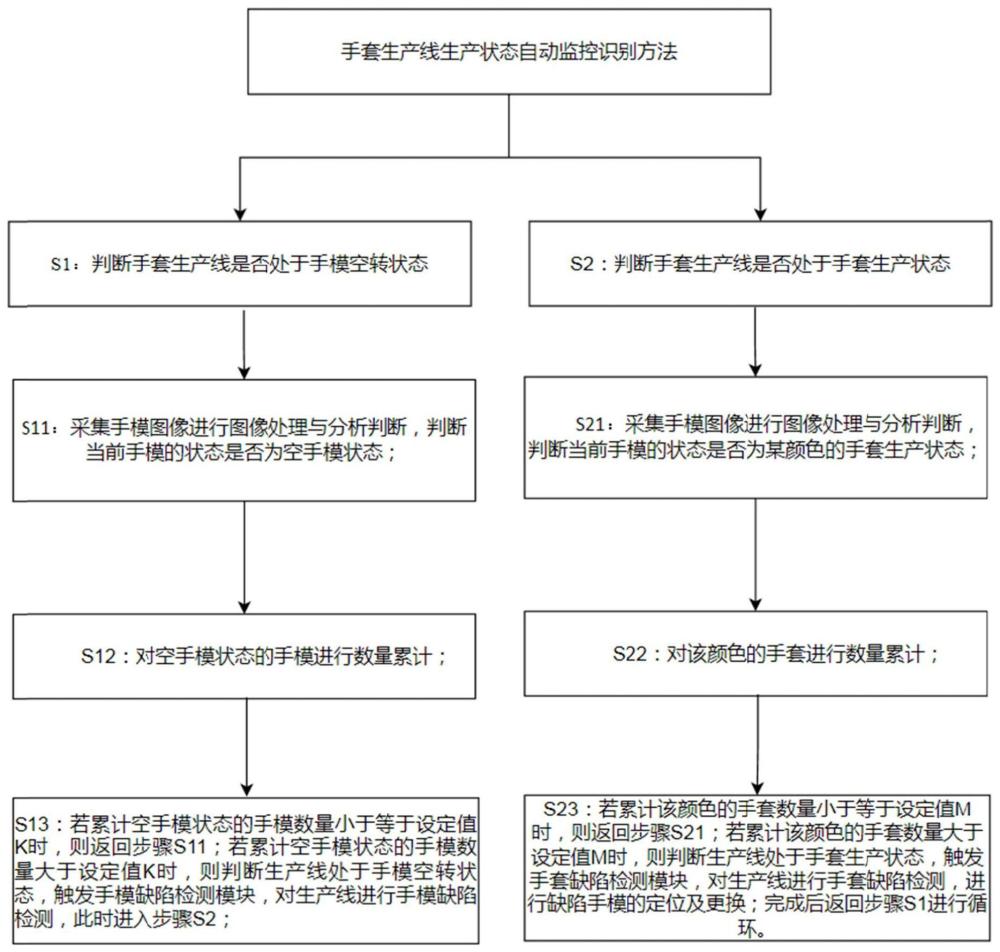

2、本发明所述的手套生产线生产状态自动监控识别方法,所述的方法包括:

3、s1:判断手套生产线是否处于手模空转状态和s2:判断手套生产线是否处于手套生产状态;其中s1:判断手套生产线是否处于手模空转状态包括以下子步骤:

4、s11:采集手模图像进行图像处理与分析判断,判断当前手模的状态是否为空手模状态;

5、s12:对空手模状态的手模进行数量累计;

6、s13:若累计空手模状态的手模数量小于等于设定值k时,则返回步骤s11;若累计空手模状态的手模数量大于设定值k时,则判断生产线处于手模空转状态,触发手模缺陷检测模块,对生产线进行手模缺陷检测,此时进入步骤s2;

7、所述步骤s2:判断手套生产线是否处于手套生产状态,包括以下子步骤:

8、s21:采集手模图像进行图像处理与分析判断,判断当前手模的状态是否为对应颜色的手套生产状态;

9、s22:对该颜色的手套进行数量累计;

10、s23:若累计该颜色的手套数量小于等于设定值m时,则返回步骤s21;若累计该颜色的手套数量大于设定值m时,则判断生产线处于手套生产状态,触发手套缺陷检测模块,对生产线进行手套缺陷检测,进行缺陷手模的定位及更换;完成后返回步骤s1进行循环。

11、进一步的,步骤s11和步骤s21中采集手模图像进行图像处理与分析判断,包括以下步骤:

12、s211:设置拍照区域,当手模到达拍照区域后,驱动拍照机构进行拍照;

13、s212:采集当前时刻的图像,在拍照机构的成像视野中拍摄至少一只手模;

14、s213:将整幅图切割为一个或多个区域,使用传图图像处理逻辑分别切割出一个或多个手模的边界区域;

15、s214:将步骤s213中识别出的一个或多个的手模送入产线状态预测模型组进行推理,根据模型推理结果,提取产线状态信息;

16、s215:将模型组推理结果返回给业务逻辑,根据单个判断结果判断识别当前生产线的状态实现自动切换处理逻辑。

17、进一步的,步骤s215中根据单个判断结果判断识别当前生产线的状态实现自动切换处理逻辑的具体过程包括以下:

18、s31:采集图像进行模型预测推理,然后将推理结果记录在一个长度为n的队列中;

19、其中,n>0;

20、s32:当产生一次结果后就向队列头加入当前手模的状态;当加入当前手模的状态后,将队列尾部的手模状态移除队列;

21、s33:统计队列中各种状态分别的个数总和,判断累计空手模状态次数是否大于k,从而判断手模空转状态,触发更换至手模缺陷检测模块逻辑,将整个的模型逻辑切换至手模缺陷检测模块,进行缺陷手模的定位及更换;

22、其中:k≤n;

23、s34:在步骤s33判断完成后切换至手模生产状态判断。

24、进一步的,步骤s34中切换至手模生产状态判断后包括以下步骤:继续进行图像采集及推理,此时不再判断是否为手模空转状态,而切换至判断是否为手套生产状态,继续使用队列记录单个手模的生产状态,当队列中判断某颜色手套生产统计数量大于m时,m≤n,触发更换至该颜色手套缺陷检测模块逻辑,将整个的模型逻辑切换至手套缺陷检测模块,此时不再判断是否为手套生产状态,而切换至判断是否为手模空转状态,以此类推返回步骤s31进行循环。

25、进一步的,步骤s32中当前手模的状态包括:对应颜色的手套生产状态、手模空转状态、断手模状态和无手模状态。

26、进一步的,手套缺陷检测模块在识别到手套缺陷后,通过废品手套机构对缺陷手套进行剔废。

27、本发明所述的手套生产线生产状态自动监控识别方法的系统,包括相连接的控制机构、拍照机构和触发开关,所述触发开关接触到拍照信号将触发信号发送给控制机构,控制机构通过设定拍照延迟触发拍照机构进行图像采集,拍照机构将采集到的图像发送给控制机构进行图像处理及预测推理,根据模型推理结果,提取产线状态信息进行判断识别当前生产线的状态。

28、进一步的,还包括废品手套剔除电机和缺陷手模标识灯,所述废品手套剔除电机用于当判断为各颜色手套缺陷检测模块运行时,进行手套剔废,所述缺陷手模标识灯用于当判断为手模缺陷检测模块运行时,指引工人进行手模定位及更换。

29、进一步的,控制机构包括plc控制器和工控机。

30、优选的,拍照机构为工业相机。

31、本发明与现有技术相比,具有如下有益效果:

32、本发明所述的手套生产线生产状态自动监控识别系统及方法,使用深度学习等技术自动化、智能化识别产线生产状态,从而自动切换在线视觉检测运行模块,进而降低工人手动到现场切换的工作强度,降低视觉检测设备异常运行时间(生产手套时如果使用手模缺陷检测模块会导致连续剔废,增加工人工作量,反之在手模空转时使用手套缺陷检测模块,会导致机器连续检出,电机持续运转发热,降低设备使用寿命);另外通过自动识别也能降低由于人员操作出错的可能性。

33、本发明具备以下优点:

34、1、为了能够通过产线状态识别,快速切换不同颜色的手套检测和手模检测;

35、2、提高产线自动化程度,提高工厂生产效率,降低产线工人工作量;

36、3、减小人工操作的出错可能性;

37、4、降低产线缺陷手套、缺陷手模的漏检可能性。

- 还没有人留言评论。精彩留言会获得点赞!