基于大数据的智能工厂生产调度优化方法与流程

本发明涉及生产调度,具体涉及基于大数据的智能工厂生产调度优化方法。

背景技术:

1、随着智能化的推进,工厂也开始采用智能化控制方案,用来设计、规划和调度生产,以减少人工的参与,降低成本,提高工厂的生产效率。

2、公开号为cn115034420a的中国专利申请,公开了一种协同生产智能工厂的智能调度系统及方法,该系统用于生产协同车间,在所述生产协同车间中两个工位共用一套生产设备;该系统包括:生产计划模块、信息采集模块、智能调度模块、调度序列显示模块;所述生产计划模块、信息采集模块分别与智能调度模块连接;所述智能调度模块再与所述调度序列显示模块连接。其充分考虑了生产设备和工位的关联关系,通过对关联工位的智能调度,确保在两个共用生产设备的工位不能同时生产的情况下,能最大限度地使生产设备在两个工位的工作时间最长。在不改变其他硬件设备节拍的前提下,充分发挥调度的功能,提高生产节奏,实现车间执行生产计划的效率最大化。

3、实际生产中还存在接到加急的任务订单,而工厂的生产工线不够用的情况,且一些生产任务中途停止可能会造成材料浪费等损失,然而上述现有技术无法根据工厂当前的生产情况,重新规划生产任务,因此无法对当前的生产任务进行调度,不能保证在进行任务调度,终止其他订单,生产加急订单的过程中尽可能的减小损失,因此不能保证加急任务的生产。

技术实现思路

1、本发明的目的是提供基于大数据的智能工厂生产调度优化方法,以解决现有技术中的上述不足之处。

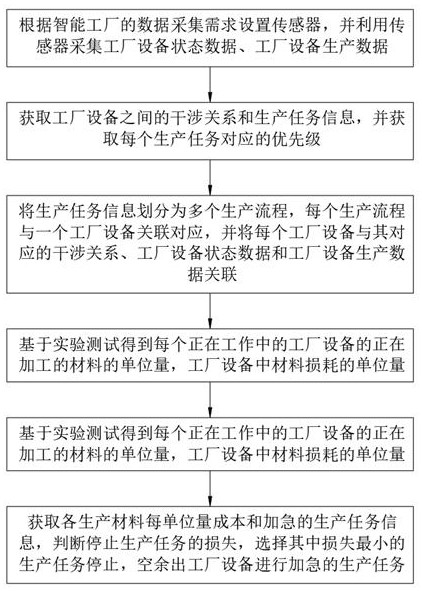

2、为了实现上述目的,本发明提供如下技术方案:基于大数据的智能工厂生产调度优化方法,包括以下步骤:

3、s1、根据智能工厂的数据采集需求设置传感器,并利用所述传感器采集工厂设备状态数据、工厂设备生产数据;

4、s2、获取工厂设备之间的干涉关系和生产任务信息,并获取每个生产任务对应的优先级,其中获取工厂设备之间的干涉关系用于获知工厂设备之间是否存在不能同时使用的工厂设备,获取生产任务信息用于获知智能工厂正在进行的生产任务和等待进行的生产任务,获取每个生产任务对应的优先级,方便在有加急任务插入时,优先从优先级低的生产任务中选择生产任务停止,挪出设备生产加急任务;

5、s3、将所述生产任务信息划分为多个生产流程,每个生产流程与一个工厂设备关联对应,并将每个工厂设备与其对应的干涉关系、工厂设备状态数据和工厂设备生产数据关联;

6、s4、基于实验测试得到每个正在工作中的工厂设备的正在加工的材料的单位量,工厂设备中材料损耗的单位量,其中工厂设备中材料损耗的单位量指工厂设备在生产材料的过程中残留在工厂设备中的材料的单位量,这部分的材料为工厂设备进行生产时的固定损耗,且每次更换新的生产材料时需要对工厂设备中残留的旧的生产材料进行清除,再添加新的生产材料,而新的生产材料中也要有一部分残留在工厂设备中作为生产的固定损耗;

7、s5、基于专家判断各生产任务的每个生产流程停止时,所述生产流程关联的工厂设备中正在加工的生产材料和待加工的生产材料是否可以再次利用;

8、s6、获取各生产材料每单位量成本和加急的生产任务信息,判断是否存在空闲的工厂设备可完成加急的生产任务,若不存在则基于所述停止生产任务的损失和所述生产任务对应的优先级,优先从优先级低的生产任务中选择停止生产任务的损失小的生产任务停止,并基于s4和s5,判断停止生产任务的损失,选择其中损失最小的生产任务停止,空余出工厂设备进行加急的生产任务。

9、进一步的,所述工厂设备状态数据包括工厂设备是否可使用,可使用的工厂设备是否被占用,被占用的工厂设备的工作功率、电压、电流;

10、工厂设备生产数据包括工厂设备正在执行的生产任务,正在加工的生产材料,加工中的生产材料的单位量,待加工的生产材料的单位量;其中所述加工中的生产材料的数量为工厂设备已经开始加工的生产材料的单位量;待加工的生产材料的数量为已经放入工厂设备中准备加工,还未经过工厂设备加工的材料的单位量。

11、进一步的,还包括基于所述工厂设备状态数据和所述工厂设备生产数据,计算所述工厂设备的生产速度,所述生产速度为工厂设备单位时间加工的生产材料的单位量。

12、进一步的,计算所述工厂设备的生产速度,具体包括以下步骤:

13、a1、对于每个工厂设备,获取工厂设备的工作功率、待加工的生产材料的单位量和正在加工的生产材料;

14、a2、等待设置时长后,再次获取待加工的生产材料的单位量,得到设置时长内加工的生产材料的单位量,计算得到所述工厂设备的工作功率下的所述正在加工的生产材料的生产速度;

15、a3、改变工厂设备的工作功率,循环a1-a3设置的循环次数;

16、a4、改变工厂设备的正在加工的生产材料,返回a1。

17、进一步的,所述优先级包括第一优先级和第二优先级,所述第一优先级为紧急生产任务,所述第二优先级为一般生产任务;

18、所述优先级通过人工划分或通过设置的优先级规则划分。

19、进一步的,所述通过优先级规则划分优先级,具体包括以下步骤:

20、b1、获取所述生产任务信息,和所述生产任务的完成期限;

21、b2、获取所述生产任务信息对应的生产流程关联的工厂设备,基于所述工厂设备的生产速度,计算得到所述生产任务的完成时长;

22、b3、若所述完成时长≤完成期限-当前时间-设置的预留时长,则将所述生产任务自动划分为第一优先级;否则将所述生产任务划分到第二优先级,其中完成时长、完成期限-当前时间、预留时长的单位相同,完成期限-当前时间表示需要完成所述生产任务的剩余时长。

23、进一步的,s6步骤具体包括:

24、c1、获取各生产材料每单位量成本和加急的生产任务信息;

25、若不存在空闲的工厂设备可完成加急的生产任务,则基于被占用的工厂设备及其加工的生产材料的生产速度,计算正在生产的各生产任务的完成时长;

26、c2、若存在正在生产的生产任务,满足条件一:正在生产的生产任务的完成时长+加急的生产任务的完成时长≤加急的生产任务的完成期限-当前时间-设置的预留时长;且满足条件一的正在生产的生产任务,满足条件二:存在一个或二个及以上的正在生产的生产任务完成或停止后空余出的工厂设备,使所述加急的生产任务可完成;则等待满足条件一的正在生产的生产任务满足条件二后立即进行加急的生产任务;否则从第二优先级的生产任务中选择生产任务;

27、c3、判断正在加工的生产材料和待加工的生产材料是否均可再次利用;

28、c4、若是,则基于工厂设备中材料损耗的单位量,和生产材料每单位量成本,计算停止生产任务的损失;

29、c5、若否,则计算空闲时间,所述空闲时间=加急的生产任务的完成期限-当前时间-设置的预留时长-加急的生产任务的完成时长;

30、c6、基于所述工厂设备和所述生产材料的生产速度,计算所述空闲时间生产完成的生产材料的单位量,并在去除所述空闲时间生产完成的生产材料的单位量后计算损失,用于进一步降低插入加急的生产任务的损失;

31、c7、从满足所述条件二的生产任务中,选择计算损失相加最小的生产任务停止。

32、进一步的,还包括在新增第一优先级的生产任务时,自动将其转为加急的生产任务。

33、有益效果:本发明提供的基于大数据的智能工厂生产调度优化方法,通过将工厂设备与生产任务的各流程对应关联,并计算各生产任务各流程的加工速度,以及流程停止后正在加工的材料是否可再次利用,方便在有紧急任务插入时,计算停止各生产任务的损失,方便降低插入紧急任务的损失。

- 还没有人留言评论。精彩留言会获得点赞!