一种用于辊式中速磨煤机的磨辊磨损度监测分析系统的制作方法

本发明涉及工业自动化,具体而言,是一种用于辊式中速磨煤机的磨辊磨损度监测分析系统。

背景技术:

1、辊式中速磨煤机是一种用于煤炭粉磨的设备,通常用于煤炭粉磨和燃烧系统中,由一组水平放置的磨辊组成,煤炭通过磨辊之间的空间被压碎和研磨,最终产生所需的煤粉,这种类型的磨煤机通常具有中等速度和较高的粉磨效率,适用于煤粉的生产和加工过程。

2、辊式中速磨煤机的磨辊是该设备中的一个重要部件,用于在磨煤机内部对煤炭等物料进行研磨和粉碎,磨辊通常由耐磨合金材料制成,以承受高速旋转和对物料的高强度研磨作用,对磨煤机的工作效率和性能具有重要影响。

3、专利名称为一种磨煤机的磨辊检修方法和系统(专利号为202110426437.1)的中国专利公布的技术方案,该方案通过将采集的实时运行状态数据输入到磨损度预测模型中,获得磨辊的预测磨损值,并将预测磨损值与对比数据进行对比,判断磨辊的当前状态,进而进行相应的处理,解决了目前无法在线监测磨煤机的磨辊损耗程度的问题,但仍存在不足之处,具体表现在以下方面:一、该方案中实时运行状态数据包括磨煤机的累积收煤量、累积给煤量、累积用电量和累积运行时间,并没有针对磨辊进行磨损数据检测,可能无法准确了解磨辊的磨损情况,难以进行精确的维护和调整。

4、二、该方案通过将预测磨损值与对比数据进行对比,判断磨辊的当前状态,进而进行相应的处理,但未提及对磨辊损坏到达时间的预测,可能无法提前规划维护和更换计划,可能导致在磨辊损坏之前无法及时采取措施,导致生产中断和额外的维修成本。

技术实现思路

1、为了克服背景技术中的缺点,本发明实施例提供了一种用于辊式中速磨煤机的磨辊磨损度监测分析系统,能够有效解决上述背景技术中涉及的问题。

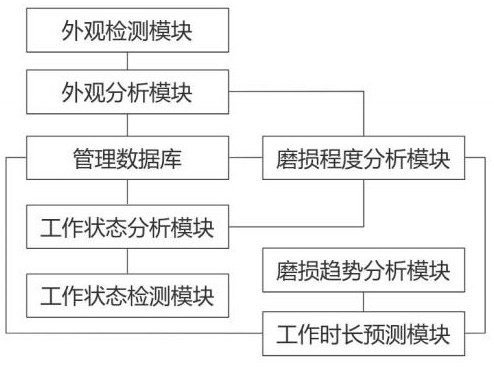

2、本发明的目的可以通过以下技术方案来实现:本发明提供了一种用于辊式中速磨煤机的磨辊磨损度监测分析系统,包括:外观检测模块,用于对磨辊的外观参数进行检测,外观参数包括开裂程度、凹陷程度、圆度、颜色变化程度。

3、外观分析模块,用于根据磨辊的外观参数分析得到磨辊的外观影响系数。

4、工作状态检测模块,用于对磨辊在各监测周期内的工作状态参数进行检测,工作状态参数包括温度、噪音分贝值、振动频率。

5、工作状态分析模块,用于根据磨辊的工作状态参数分析得到磨辊的各监测周期工作状态影响系数。

6、磨损程度分析模块,用于根据磨辊的外观影响系数、各监测周期工作状态影响系数分析得到各监测周期磨辊的磨损程度指数。

7、磨损趋势分析模块,用于根据各监测周期磨辊的磨损程度指数构建磨辊的磨损趋势曲线。

8、工作时长预测模块,用于根据磨辊的磨损趋势曲线分析得到磨辊的预计剩余工作时长,并将其和磨辊的下一阶段工作时长进行比对,进而得到磨辊的使用情况并根据使用情况向系统预警。

9、管理数据库,用于储存各类目颜色对应的色度值范围、磨辊表面初始色度对应颜色类目、磨辊的磨损程度限值、磨辊各工作阶段工作时长。

10、优选的,所述外观检测模块的具体分析过程如下:第一步,通过摄像头对辊式中速磨煤机的磨辊进行静态图像获取,记为磨辊信息图像,利用边缘检测算法检测磨辊信息图像中的裂纹边缘轮廓,根据裂纹边缘轮廓将磨辊信息图像中的裂纹部分分割出来,并对分割出来的裂纹部分进行特征提取,特征包括裂纹条数、各裂纹长度、各裂纹深度,将其分别记为,其中表示第条裂纹的编号,,将其代入到公式得到磨辊的开裂程度,其中分别表示裂纹条数、裂纹长度、裂纹深度的权值因子,且,分别表示设定的裂纹条数、裂纹长度、裂纹深度参考值,表示自然常数。

11、第二步,通过边缘检测技术提取磨辊信息图像中凹陷区域的边缘轮廓,同时统计各凹陷区域的像素点数量,记为,其中表示第个凹陷区域的编号,,提取磨辊信息图像的总像素,将其代入到公式得到磨辊的凹陷程度,表示磨辊信息图像的总像素。

12、第三步,确定磨辊轴线,同时将磨辊外表面划分为若干个等面积的子区域,取各子区域的中点作为测量点,记为各测量点,并分别测量各测量点到磨辊轴线的距离,记为,其中表示第个测量点的编号,,从中筛选出最大值和最小值分别记为磨辊的最大距离和磨辊的最小距离,将其代入到公式得到磨辊的圆度,表示测量点的数量。

13、第四步,读取磨辊信息图像,对磨辊信息图像中的各像素点的色度值进行检测,同时从管理数据库中读取各类目颜色对应的色度值范围,将其同磨辊信息图像中的各像素点的色度值进行匹配,得到各像素点的色度值对应颜色类目,记为各像素点颜色类目,同时读取磨辊表面初始色度对应颜色类目,筛选与磨辊表面初始色度对应颜色类目属于同一颜色类目的像素点数量,记为同色像素点数量,通过将各同色像素点的色度值同磨辊初始状态的表面色度值进行比对,得到各同色像素点的色度差,记为,其中表示第个同色像素点的编号,,将其代入到公式得到磨辊的颜色变化程度,其中分别表示设定的同色像素点数量、色度差、不同色像素点数量的参考值,分别表示设定的同色像素点数量、色度差、不同色像素点数量的权值因子,且。

14、优选的,所述外观分析模块的具体分析方法为:分别读取磨辊的开裂程度、磨辊的凹陷程度、磨辊的圆度、磨辊的颜色变化程度,分析磨辊的外观影响系数,其中分别表示磨辊的开裂程度、凹陷程度、圆度、颜色变化程度的权值因子,且。

15、优选的,所述工作状态检测模块的具体分析过程如下:第一步,根据设定工作时长划分监测周期,记为各监测周期,分别对各监测周期内各预设时间点磨辊的温度进行检测,记为各监测周期各预设时间点温度,通过对各监测周期各预设时间点温度求取平均值得到各监测周期磨辊的平均温度,记为各监测周期磨辊温度,其中表示第个监测周期的编号,。

16、第二步,对各监测周期内磨辊工作时产生的噪音值进行实时监测,并获取噪音在各频率点的分贝值,记为各监测周期各频率点噪音分贝值,通过对各监测周期各频率点噪音分贝值求取平均值得到各监测周期磨辊的噪音平均分贝值,记为各监测周期磨辊噪音分贝值。

17、第三步,通过磨辊上安装的振动传感器对磨辊在各监测周期内的振动次数进行检测,记为各监测周期磨辊的振动次数,同时提取监测周期的时长,通过用各监测周期磨辊的振动次数除以监测周期的时长,得到各监测周期磨辊的振动频率,记为。

18、优选的,所述工作状态分析模块的具体分析方法为:分别读取各监测周期磨辊温度、噪音分贝值、振动频率,分析磨辊的各监测周期工作状态影响系数,其公式为:,其中分别表示设定的磨辊温度、噪音分贝值、振动频率的参考值,分别表示设定的磨辊温度、噪音分贝值、振动频率的权值因子,且。

19、优选的,所述各监测周期磨辊的磨损程度指数的具体分析方法为:读取磨辊的外观影响系数和磨辊的各监测周期工作状态影响系数,将其代入到公式得到各监测周期磨辊的磨损程度指数,其中分别表示磨辊的外观影响系数、工作状态影响系数的权值因子。

20、优选的,所述磨损趋势分析模块的具体分析方法为:读取各监测周期磨辊的磨损程度指数和各监测周期的时长,通过对各监测周期的时长依次进行累加得到各监测周期结束时磨辊的累计工作时长,以累计工作时长为横坐标,以磨辊的磨损程度指数为纵坐标,构建二维坐标系,进而针对各监测周期结束时磨辊的累计工作时长对应磨辊的磨损程度在所构建的二维坐标系中标注若干点,形成累计工作时长-磨损程度曲线,记为磨辊的磨损趋势曲线。

21、优选的,所述磨辊的剩余工作时长的具体分析方法为:读取磨辊的磨损趋势曲线,从管理数据库中提取磨辊的磨损程度限值,将磨辊的磨损程度限值代入到磨辊的磨损趋势曲线中,得到磨辊的磨损程度限值对应的累计工作时长,记为磨辊的可工作时长,同时读取磨辊的当前累计工作时长,通过用磨辊的可工作时长减去磨辊的当前累计工作时长得到磨辊的预计剩余工作时长。

22、优选的,所述磨辊的使用情况的具体分析方法为:从管理数据库中读取磨辊各工作阶段工作时长,根据磨辊的当前累计工作时长判断磨辊的当前工作阶段,并从磨辊各工作阶段工作时长中获取磨辊下一工作阶段的工作时长,并将其和磨辊的预计剩余工作时长进行比对,若磨辊的预计剩余工作时长大于或等于磨辊下一工作阶段的工作时长,则表示磨辊可以继续工作至下一工作阶段结束,若磨辊的预计剩余工作时长小于磨辊下一工作阶段的工作时长,则表示磨辊无法继续工作至下一工作阶段结束,向系统发送更换预警。

23、相对于现有技术,本发明具有以下有益效果:一、本发明通过检测磨辊的外观参数分析得到磨辊的外观影响系数,通过检测磨辊的工作状态参数分析得到磨辊的各监测周期工作状态影响系数,进而分析得到各监测周期磨辊的磨损程度指数,可以以此制定合理的维护计划,对于已经达到一定磨损程度的磨辊,可以及时进行更换或修复,避免磨损引起的设备性能下降和质量问题。

24、二、本发明通过分析各监测周期磨辊的磨损程度指数构建了磨辊的磨损趋势曲线,可以直观地展示磨辊的磨损情况随时间的变化,通过分析曲线的变化规律,可以预测磨辊何时达到维护或更换的标准,从而合理安排维护计划,避免设备故障和生产中断。

25、三、本发明通过构建磨辊的磨损趋势图像分析得到磨辊的预计剩余工作时长,并将其和磨辊的下一阶段工作时长进行比对,进而得到磨辊的使用情况并根据使用情况向系统预警,比较剩余工作时长与下一阶段工作时长,可以预测磨辊的使用情况,通过准确评估磨辊的寿命,可以合理安排维护和更换操作,避免因磨辊故障导致的生产中断和额外的维修成本。

- 还没有人留言评论。精彩留言会获得点赞!