一种损伤产品自动修复方法、装置、电子设备及存储介质与流程

本技术涉及损伤修复,尤其是涉及一种损伤产品自动修复方法、装置、电子设备及存储介质。

背景技术:

1、在数控机床加工过程中,由于各种原因可能导致工件表面出现损伤,如划痕、表面不平整、裂纹等;这些损伤不仅影响工件的外观质量,还可能对产品的性能造成不良影响,因此对于损伤产品修复也变得越来越重要。

2、传统的损伤产品修复方法主要依靠人工进行手动修复,由技术人员在工件加工完成后,将出现损伤的工件进行打磨、修整等人工操作。

3、但是,传统的损伤产品修复方法还是以人为主导,只能在工件完成加工后或数控机床出现报错,才能对损伤工件进行修复,无法在加工过程中对工件的损伤进行修复,修复效率低下。

技术实现思路

1、为了提高修复效率,本技术提供一种损伤产品自动修复方法、装置、电子设备及存储介质。

2、第一方面,本技术提供一种损伤产品自动修复方法,采用如下的技术方案:

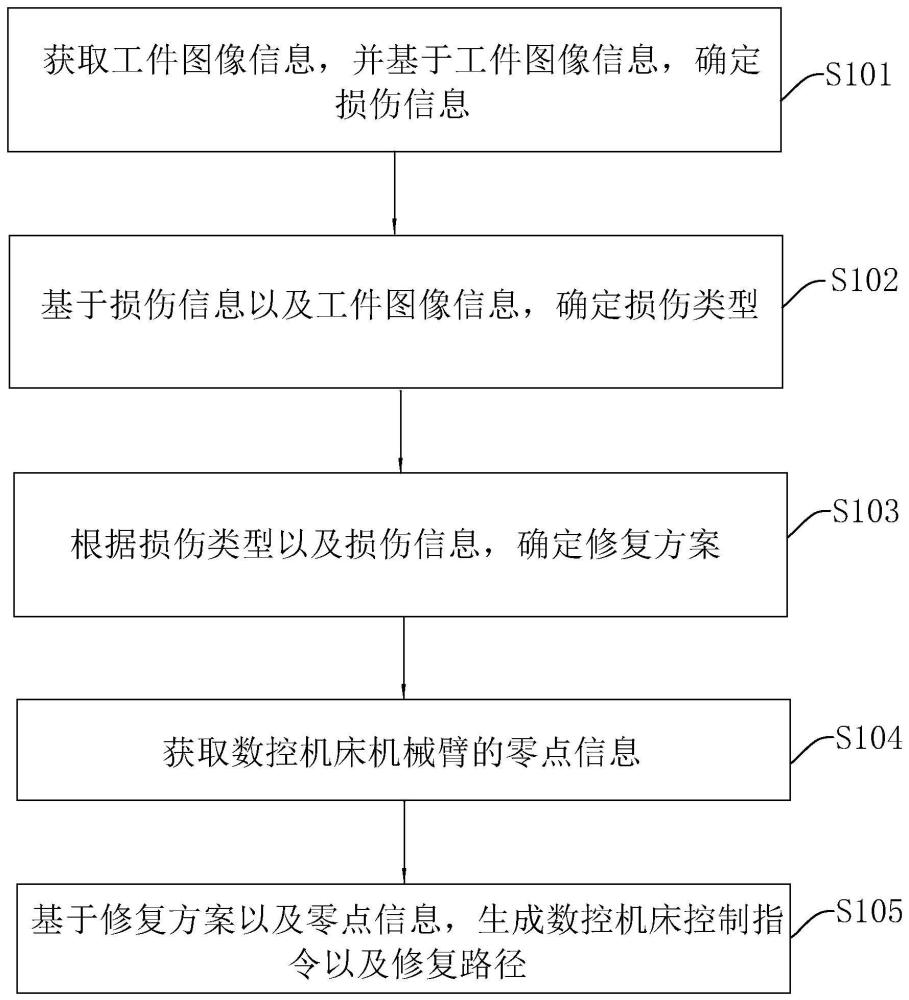

3、一种损伤产品自动修复方法,包括:

4、获取工件图像信息,并基于所述工件图像信息,确定损伤信息,所述损伤信息包含损伤位置、损伤面积以及损伤深度;

5、基于所述损伤信息以及所述工件图像信息,确定损伤类型;

6、根据所述损伤类型以及所述损伤信息,确定修复方案;

7、获取数控机床机械臂的零点信息,所述零点信息为数控机床机械臂的起点位置信息;

8、基于所述修复方案以及所述零点信息,生成数控机床控制指令以及修复路径。

9、通过采用上述技术方案,获取工件图像信息后,根据工件图像信息确定出损伤位置、损伤面积以及损伤深度,能够表征损伤工件对应的损伤信息,从而准确识别出工件的损伤情况;在确定出损伤信息后,对损伤信息以及工件图像信息进行分析,确定出工件对应的损伤类型;随即,根据损伤类型以及损伤信息,制定相应的修复方案,从而制定出适合工件的修复方案;获取数控机床机械臂的零点信息,从而确定出数控机床机械臂的位置;之后,根据修复方案以及零点信息,生成数控机床控制指令以及修复路径,达到控制数控机床机械臂按照修复路径对损伤工件进行修复;从而

10、在一种可能的实现方式中,所述获取工件图像信息,之前还包括:

11、获取加工信息;

12、基于所述加工信息,确定工件尺寸信息;

13、若所述工件尺寸信息与预设工件尺寸信息不一致,则获取所述工件图像信息并生成预警信息。

14、通过采用上述技术方案,获取加工信息后,对加工信息进行分析处理,确定出工件对应的工件尺寸信息;随即,将工件尺寸信息与预设工件尺寸信息进行对比,若工件尺寸信息与预设工件尺寸信息不一致,则说明数控机床在加工工件时出现故障,导致工件不符合标准,随即获取工件图像信息,从而实现工件加工过程中的实时检测。

15、在一种可能的实现方式中,所述基于所述工件图像信息,确定损伤信息,所述损伤信息包含损伤位置、损伤面积以及损伤深度,包括:

16、根据所述工件图像信息,绘制工件3d图像;

17、将所述工件3d图像与预设工件模型进行匹配,若匹配不成功,则确定差异区域,所述差异区域为所述工件3d图像与所述预设工件模型不一致的图像区域;

18、基于所述差异区域,确定所述损伤位置;

19、对所述工件图像信息进行特征提取,确定损伤特征信息;

20、根据所述损伤特征信息,确定所述损伤面积以及所述损伤深度。

21、通过采用上述技术方案,根据对工件图像信息进行分析得到工件的具体尺寸,绘制出工件3d图像;随即,将工件3d图像与预设工件模型进行匹配,若匹配不一致,则说明工件出现了损坏,之后将工件3d图像与预设工件模型不一致的图像区域进行标注,并将其设定为差异区域;对所述工件图像信息进行特征提取,确定出损伤特征信息,从而得到损伤工件的具体损伤情况;根据损伤特征信息进行分析识别,确定出损伤面积以及损伤深度;从而准确地确定出损伤工件的损伤的情况。

22、在一种可能的实现方式中,所述基于所述损伤信息以及所述工件图像信息,确定损伤类型,包括:

23、根据所述损伤信息以及所述工件图像信息,确定损伤轮廓图像信息,所述损伤轮廓图像信息为损伤工件的轮廓图像;

24、根据所述损伤轮廓图像信息以及预设工件轮廓图像信息,确定轮廓差异图像信息;

25、基于所述损伤信息,确定损伤程度;

26、基于所述损伤程度以及所述轮廓差异图像信息,确定所述损伤类型。

27、通过采用上述技术方案,根据损伤信息以及工件图像信息,绘制出损伤工件的轮廓图像,即损伤轮廓图像信息;随即将损伤轮廓图像信息与预设工件轮廓图像信息进行匹配,确定出损伤轮廓图像信息与预设工件轮廓图像信息不一致的图像信息,即确定出轮廓差异图像信息;之后,根据损伤信息,确定出损伤程度,通过对损伤程度以及轮廓差异图像信息进分析,去诶的那个很粗损伤类型;从而为后续制定修复方案提供基础。

28、在一种可能的实现方式中,所述根据所述损伤类型以及所述损伤信息,确定修复方案,包括:

29、获取工件信息;

30、根据所述工件信息,确定产品精确度;

31、基于所述损伤类型以及所述损伤信息,确定损伤影响度以及修复区域;

32、根据所述产品精确度以及所述损伤影响度,确定磨床切削深度;

33、基于所述修复区域以及所述磨床切削深度,确定所述修复方案。

34、通过采用上述技术方案,在获取到工件信息后;通过对工件信息进行比对,确定出产品精细度,从而确定出该工件在使用过程中需要的精确度;随即,根据损伤类型以及损伤信息,对损伤工件对应的损伤造成的影响程度进行评估,确定出损伤影响度以及需要进行修复的修复区域;根据产品精确度以及损伤影响度,确定出磨床切削深度,从而确保修复后的工件能够满足精度要求,并且不会对没有损伤区域造成过大的磨削;根据修复区域以及磨床切削深度,制定出符合损伤工件的修复方案;从而提高制定修复方案的准确性。

35、在一种可能的实现方式中,所述基于所述修复方案以及所述零点信息,生成数控机床控制指令以及修复路径,包括:

36、根据所述修复方案,确定加工程序代码;

37、根据所述零点信息以及所述加工程序代码,确定修复开始位置以及修复结束位置;

38、基于所述修复开始位置以及所述修复结束位置,确定所述修复路径;

39、根据所述加工程序代码以及所述修复路径,生成数控机床控制指令。

40、通过采用上述技术方案,根据修复方案,生成对应的加工程序代码;随即,对零点信息以及加工程序代码进行分析,确定出修复开始位置以及修复结束位置;并通过修复开始位置以及修复结束位置,对修复路径进行规划;根据加工程序代码以及修复路径,生成对应的数控机床控制指令;从而提高了对工件修复的准确性。

41、在一种可能的实现方式中,所述生成数控机床控制指令以及修复路径,之后还包括:

42、获取修复完成的修复图像信息;

43、根据所述修复图像信息,确定工件数据;

44、根据所述工件数据,确定修复结果;

45、对所述修复结果进行验证,确定验证结果。

46、通过采用上述技术方案,在获取到修复完成后的修复图像信息后,对修复图像信息进行分析处理,确定出工件数据;之后根据工件数据对修复结果进行评估,确定出验证结果;对修复结果进行验证,得到验证结果;从而实现对修复结果进行验证和评估。

47、第二方面,本技术提供一种损伤产品自动修复装置,采用如下的技术方案:

48、一种损伤产品自动修复装置,包括:损伤信息确定模块、损伤类型确定模块、修复方案确定模块、零点信息获取模块以及修复信息确定模块,其中,

49、损伤信息确定模块,用于获取工件图像信息,并基于所述工件图像信息,确定损伤信息,所述损伤信息包含损伤位置、损伤面积以及损伤深度;

50、损伤类型确定模块,用于基于所述损伤信息以及所述工件图像信息,确定损伤类型;

51、修复方案确定模块,用于根据所述损伤类型以及所述损伤信息,确定修复方案;

52、零点信息获取模块,用于获取数控机床机械臂的零点信息,所述零点信息为数控机床机械臂的起点位置信息;

53、修复信息确定模块,用于基于所述修复方案以及所述零点信息,生成数控机床控制指令以及修复路径。

54、通过采用上述技术方案,损伤信息确定模块获取工件图像信息后,根据工件图像信息确定出损伤位置、损伤面积以及损伤深度,能够表征损伤工件对应的损伤信息,从而准确识别出工件的损伤情况;损伤类型确定模块在确定出损伤信息后,对损伤信息以及工件图像信息进行分析,确定出工件对应的损伤类型;随即,修复方案确定模块根据损伤类型以及损伤信息,制定相应的修复方案,从而制定出适合工件的修复方案;零点信息获取模块获取数控机床机械臂的零点信息,从而确定出数控机床机械臂的位置;之后,修复信息确定模块根据修复方案以及零点信息,生成数控机床控制指令以及修复路径,达到控制数控机床机械臂按照修复路径对损伤工件进行修复;从而提高修复效率。

55、在一种可能的实现方式中,所述损伤产品自动修复装置,还包括:加工信息确定模块、工件尺寸信息确定模块以及对比模块,其中,

56、加工信息确定模块,用于获取加工信息;

57、工件尺寸信息确定模块,用于基于所述加工信息,确定工件尺寸信息;

58、对比模块,用于若所述工件尺寸信息与预设工件尺寸信息不一致,则获取所述工件图像信息并生成预警信息。

59、在一种可能的实现方式中,所述损伤信息确定模块包括:工件3d图像绘制单元、差异区域确定单元、损伤位置确定单元、损伤特征信息确定单元以及第一信息确定单元,其中,

60、工件3d图像绘制单元,用于根据所述工件图像信息,绘制工件3d图像;

61、差异区域确定单元,用于将所述工件3d图像与预设工件模型进行匹配,若匹配不成功,则确定差异区域,所述差异区域为所述工件3d图像与所述预设工件模型不一致的图像区域;

62、损伤位置确定单元,用于基于所述差异区域,确定所述损伤位置;

63、损伤特征信息确定单元,用于对所述工件图像信息进行特征提取,确定损伤特征信息;

64、第一信息确定单元,用于根据所述损伤特征信息,确定所述损伤面积以及所述损伤深度。

65、在一种可能的实现方式中,所述损伤类型确定模块包括:第二信息确定单元、第三信息确定单元、损伤程度确定单元以及损伤类型确定单元,其中,

66、第二信息确定单元,用于根据所述损伤信息以及所述工件图像信息,确定损伤轮廓图像信息,所述损伤轮廓图像信息为损伤工件的轮廓图像;

67、第三信息确定单元,用于根据所述损伤轮廓图像信息以及预设工件轮廓图像信息,确定轮廓差异图像信息;

68、损伤程度确定单元,用于基于所述损伤信息,确定损伤程度;

69、损伤类型确定单元,用于基于所述损伤程度以及到轮廓差异图像信息,确定所述损伤类型。

70、在一种可能的实现方式中,所述修复方案确定模块包括:工件信息获取单元、产品精确度确定单元、第四信息确定单元、磨床切削深度确定单元以及修复方案确定单元,其中,

71、工件信息获取单元,用于获取工件信息;

72、产品精确度确定单元,用于根据所述工件信息,确定产品精确度;

73、第四信息确定单元,用于基于所述损伤类型以及所述损伤信息,确定损伤影响度以及修复区域;

74、磨床切削深度确定单元,用于根据所述产品精确度以及所述损伤影响度,确定磨床切削深度;

75、修复方案确定单元,用于基于所述修复区域以及所述磨床切削深度,确定所述修复方案。

76、在一种可能的实现方式中,所述修复信息确定模块包括:加工程序代码确定单元、修复位置确定单元、修复路径确定单元以及指令生成单元,其中,

77、加工程序代码确定单元,用于根据所述修复方案,确定加工程序代码;

78、修复位置确定单元,用于根据所述零点信息以及所述加工程序代码,确定修复开始位置以及修复结束位置;

79、修复路径确定单元,用于基于所述修复开始位置以及所述修复结束位置,确定所述修复路径;

80、指令生成单元,用于根据所述加工程序代码以及所述修复路径,生成数控机床控制指令。

81、在一种可能的实现方式中,所述损伤产品自动修复装置,还包括:修复图像信息获取模块、工件数据确定模块、修复结果确定模块以及验证结果确定模块,其中,

82、修复图像信息获取模块,用于获取修复完成的修复图像信息;

83、工件数据确定模块,用于根据所述修复图像信息,确定工件数据;

84、修复结果确定模块,用于根据所述工件数据,确定修复结果;

85、验证结果确定模块,用于对所述修复结果进行验证,确定验证结果。

86、第三方面,本技术提供一种电子设备,采用如下的技术方案:

87、一种电子设备,该电子设备包括:

88、至少一个处理器;

89、存储器;

90、至少一个应用程序,其中至少一个应用程序被存储在存储器中并被配置为由至少一个处理器执行,所述至少一个应用程序配置用于:执行上述损伤产品自动修复方法。

91、第四方面,本技术提供一种计算机可读存储介质,采用如下的技术方案:

92、一种计算机可读存储介质,包括:存储有能够被处理器加载并执行上述损伤产品自动修复方法的计算机程序。

93、综上所述,本技术包括以下有益技术效果:

94、获取工件图像信息后,根据工件图像信息确定出损伤位置、损伤面积以及损伤深度,能够表征损伤工件对应的损伤信息,从而准确识别出工件的损伤情况;在确定出损伤信息后,对损伤信息以及工件图像信息进行分析,确定出工件对应的损伤类型;随即,根据损伤类型以及损伤信息,制定相应的修复方案,从而制定出适合工件的修复方案;获取数控机床机械臂的零点信息,从而确定出数控机床机械臂的位置;之后,根据修复方案以及零点信息,生成数控机床控制指令以及修复路径,达到控制数控机床机械臂按照修复路径对损伤工件进行修复;从而提高修复效率。

- 还没有人留言评论。精彩留言会获得点赞!