加工机床主传动轴承失稳周期的择优迭代式动态预测方法

本发明属于加工机床轴承生命周期预测,具体涉及加工机床主传动轴承失稳周期择优迭代寻优,更涉及车间成批轴承的失稳周期的预测。

背景技术:

1、在加工机床主传动轴承生命周期的预测研究中,目前,主要集中于在故障发生后对故障轴承的故障类型识别及其成因的研究,通过对故障轴承作破坏性试验来预估其使用周期,并对离岗后的事故故障轴承进行解析,分析其故障机理。这种研究方式存在以下不足之处:

2、其一是:出了故障再去研究,其切入点太晚了,治标不治本,起不到事先警示的作用;

3、其二是:研究结果缺乏普适性,例如:在工业生产实践中,车间用的轴承是批量进货的,研究工作没有大数据做支持,所得到的结果有局限性,缺乏说服力。

技术实现思路

1、本发明的目的在于提供一种适用于加工机床主传动轴承失稳周期的择优迭代式寻找的动态预测方法,它既适用于个体轴承也适用于成批上岗或随机换岗的轴承,又适用于对负载大小的变化或负载形态变化的需要;

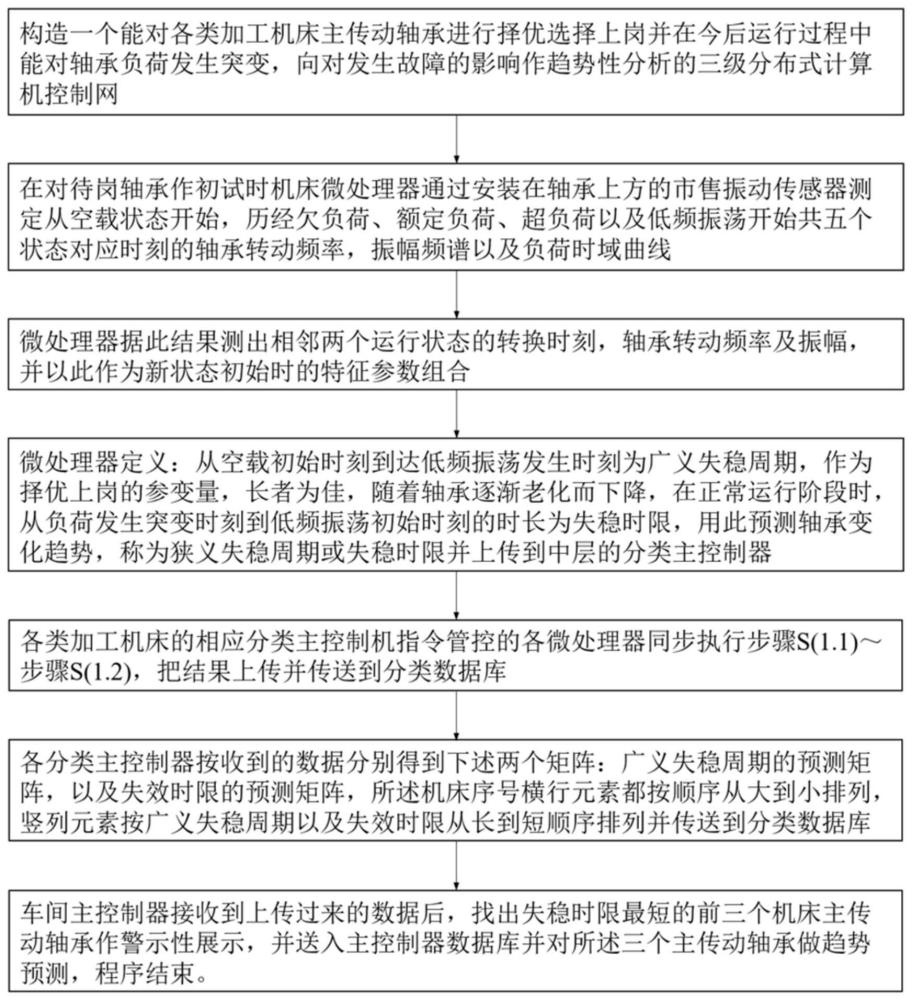

2、本发明的特征在于,所述失稳周期是指待上岗轴承在加工机床上初试时,经历空载运行状态、欠负荷运行状态、额定负荷运行状态、超负荷运行状态,而踏入低频振荡起点即失稳状态终点时的总时长,称之为广义失稳周期,择优迭代是指所述待上岗轴承和经上次择优选择后上岗的轴承中择优选择失稳周期长者上岗,即选择轴承老化程度慢的上岗,所谓超负荷运行状态是指负载超过额定负荷的10%;本发明是在一个由位于终端的同类加工机床的微处理器、各类机床分用的分类主控制器以及车间的主控制器共同组成的、无线通信式的三级分布式计算机控制系统中依次按以下步骤实现的:

3、步骤(1),所述系统的构造,

4、定义:轴承身份识别码组合用英文字母a表示;

5、a={a1,a2,a3,a4,a5},

6、其中:a1:表示加工机床类别,a2:表示轴承初试日期,a3:表示轴承生产厂名,a4:表示轴承型号,a5:表示轴承序号;

7、轴承在任何相邻两个运行状态转换的时间节点上各所述微处理器测得的特征参数码组合s,所述的转换时间节点表示后运行状态的起点,也是前一个运行状态的终点,前、后两个转换节点间的时长即前一个运行状态时长,组成了特征参数码组合s;

8、s={s0,s1,s2,s3,s4}

9、其中s0=(t0,w0,f0)中t0表示空载初始时刻、w0表示轴承的转动频率、f0表示空载振幅,s1=(t1,w1,f1)中t1表示欠负荷运行状态起始时刻、w1表示轴承的转动频率、f1表示振幅,s2=(t2,w2,f2)中t2表示轴承额定负荷运行状态的起始时刻、w2表示轴承的转动频率、f2表示振幅,s3=(t3,w3,f3)中t3表示轴承在超负荷运行状态下的起始时刻、w3表示轴承转动频率、f3表示轴承振幅,s4=(t4,w4,f4)中t4表示轴承低频振荡的起始时刻、w4表示轴承转动频率、f4表示振幅;

10、轴承失稳周期:t=(t4-t0),t0=0,

11、轴承失稳时限:t'=(t4-t2),

12、如果轴承过度使用,就会从额定负荷运行状态直接踏入失稳运行状态的终点,即t”=(t4-t3),用于轴承运行中因外力而磨损严重由额定运行直接踏入失稳运行时段,表示还可继续运行的时长;

13、步骤(1.1),机床微处理器控制子系统,也称终端的构造,包括:

14、所述机床微处理器、受控于所述机床微处理器主传动机构、受控于机床微处理器并且安装在机床主传动轴承座上方市售数字式的振动传感器,分别受控于所述机床微处理器的第一无线收发模块和机床数据库;

15、步骤(1.2),各类加工机床的分类主控制器子系统的构造,包括:

16、所述分类主控制器、第二无线收发模块、以及分类数据库,其中:

17、第二无线收发模块,与对应微处理器上的第一无线收发模块互连,从其输入主轴传动轴承的身份识别码组合a以及初试时的特征参数码组合s,

18、分类数据库,在所述主控制器控制下,从所述第二无线收发模块输入前述模块接收的数码组合a和s;

19、步骤(1.3),车间主控制器子系统的构造:

20、所述车间主控制器、第三、第四无线收发模块以及车间数据库,其中:

21、第三无线收发模块,与所述车间主控制器输入端互连,从所述第二无线收发模块输入来自对应分类主控制器初试测定各轴承的初试失稳时长,

22、车间主控制器,将收到的轴承身份识别码组合a0及特征参数识别码组合s0串接组成一个复合码组合后,构成一个所述加工机床主传动轴承的特征参数链,随着所述轴承失稳周期的到来时刻被替换为具有初试的失稳周期更长的轴承为止,

23、第四无线收发模块,与所述车间主控制器输出端互连,分别受控于所述车间主控制和车间数据库;

24、步骤(2)依次按以下步骤实现所述的加工机床主传动轴承失稳周期的择优迭代式动态预测方法:

25、步骤(2.1),在加工车间初建时,各机床微处理器通过所述市售数字式传感器对安装在各类型加工机床的主传动轴承进行包括空载运行状态、欠负荷运行状态、额定负荷运行状态、超负荷运行状态直到开始失稳在内的机床五种运行状态时刻进行初次测定,测量所得数据包括:在各个轴承相邻两个运行状态的转换时刻的转动频率,轴承的频谱图和负载的时域曲线,初次测试后,得到轴承身份识别码组合和轴承在各运行状态时刻依次转换时的特征参数数据链,包括:轴承转动频率、振动振幅以及转换时刻在内的三个特征参数,以表示各种运动状态在起始时刻的状态参数;

26、步骤(2.2),从步骤(2.1)的结果得到各对应的各类机床微控制器,从空载时刻开始,到低频振荡的起点,简称失稳周期,长者为好,它决定了生命周期的时限,是一个参变量;

27、步骤(2.3),在机床使用过程中,把开始进入失稳运行状态的轴承,实施脱岗维修时,对应的机床微处理器按步骤(2.2)~步骤(2.3)所述,对待上岗的新轴承单独进行初试,选择一个失稳周期更长者上岗,同时上传到分类主控制器;

28、步骤(2.4),所述分类主控制器收到步骤(2.3)上传的信息后,存入所述的分类数据库,并上传车间主控制器存档,

29、步骤(2.5),所述车间主控制器根据各分类主控制机上传的两个所述矩阵数据,得到各类轴承在初试时失稳周期的最短时间,以及在外力作用下该轴承发生剧烈振动时轴承的失稳时限,并计算其下降率,以此作为估计该轴承故障发展趋势的参变量。

30、1.本发明的优点在于轴承故障预测前的轴承失稳的预测,把进入失稳运行状态的时刻作为故障状态的拐点,从最大振幅对应的故障状态的特征点前移到失稳状态初始时刻点,以避免轴承故障而导致对被加工产品的磨损或报废;

31、2.提出了在轴承从空载运行状态→欠负荷运行状态→额定负荷运行状态→超过额定负荷10%的超负荷运行状态→轴承低频振荡起点时的失稳状态共五类运行状态,转换时以在状态转换的时间,轴承转动频率,轴承振幅,用三个特征组合成特征码组合来代替在故障状态出现的最大轴承振幅或轴承的谐振频率点或频率下降时的斜率,既前移了切入时间,也表征了轴承内表面可能要损伤的起点,可供今后维修时参考;

32、3.本发明对负荷种类或负荷变化具有广泛的适应性,对新轴承上岗时,对于初试试验时用的负荷,负荷量的大小或振动负荷在内的非线性负荷,在测试失稳周期时都有广泛适应性,因能得到频谱和时域曲线,也可用在超负荷和非线性负荷交替变化的时刻,而初始实验时刻失稳周期是最长的,也是最安全的;由此可见,本发明可用于新轴承上岗时测定失稳周期,也可以在轴承运动过程中或者负荷发生变动时通过测定失稳周期或者失稳时限建立车间数据库,来选择待上岗轴承或者判别轴承正在运行的失稳时限,以便做出适当的保护措施,尤其适用于对车间所有轴承上岗时,同时进行成批测试,用大数据的方法对批量轴承进行防故障测试,以便找出各操作规范存在的问题。由此作为择优上岗或轴承故障发生趋势的参变量。

- 还没有人留言评论。精彩留言会获得点赞!