一种基于分类-聚类算法的服装标准工时定额及预测方法与流程

本发明涉及服装生产,尤其是涉及的是一种基于分类-聚类算法的服装标准工时定额及预测方法。

背景技术:

1、长久以来服装行业一直是我国最具竞争力的行业之一,随着信息化技术的发展,现代服装企业对工时管理的要求越来越高,需要将产品制造过程精细化地分解,并确定每个作业的标准工时,从而得到一系列精细化的工时数据。这些工时数据是精益制造的基础,对于合理安排生产、平衡生产能力非常重要。标准工时提供了对生产工序所需时间的准确评估,可以帮助企业更好地进行生产计划和任务安排。通过确定每个作业的标准工时,可以更精确地估计完成某项任务所需的时间,从而优化资源调度,提高生产效率。此外,标准工时可用作评估班组和个人工作绩效的依据。通过与实际工时的对比,可以量化分析班组或个人的任务负荷程度,识别高效工作者和低效工作者。这为建立公平公正的绩效考核和激励机制提供了基础。

2、目前针对服装标准工时的定额方法有人工实测法,经验判断法以及通过gsd(general sewing data)系统求解标准工时的方法。但是上述方法都存在相应的弊端,例如人工实测法效率很低,当前服装生产环境往往存在着订单种类多,产品样式复杂等因素,如果通过人工实测法来求标准工时耗费时间,影响整体生产效率;使用经验判断法评估出的标准工时与实际生产的标准工时存在着较大的误差,也不利于生产;gsd系统求解标准工时主要是通过对完工动作等要素的分解建立标准工时库,系统根据已有的数据和算法计算出标准公式,这个方法由于其定制性很高,并不适合我国目前的工人流动大的服装生产状况。因此,亟需寻找一种新的服装标准工时的额定方法,能够在高效且准确的求解标准工时,从而满足不同生产场景的需求。

技术实现思路

1、本发明的其他特征和优点将在随后的说明书中阐述,并且部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及其他说明书附图中所特别指出的结构来实现和获得。

2、本发明的目的在于克服上述不足,提供一种基于分类-聚类算法的服装标准工时定额及预测方法,采用先分类后聚类的方法对车间中生产的服装建立一树状图,树状图中根据分类不同,每根树状都具有特定的标准工时,当有新产品进入车间进行生产时,将服装拆解成多个部分,区分每个部分的所属类别及其标准工时,从服装的不同的组件部位出发获取标准工时,有效地解决了标准工时的定额效率低,误差大,定制化产品适用性低等难题,尤其是新产品生产工时预测和评估问题,为标准工时的定额和预测提供了基于生产数据分析和预测的求解新思路。

3、本发明提供一种基于分类-聚类算法的服装标准工时定额及预测方法,包括:

4、s1、根据车间内服装加工工时的历史数据,获取服装的基本属性,对服装建立树状图,该树状图的第一层为该服装的基本样式,如该基本样式包括有上衣、下衣和连体衣;

5、s2、在服装基本样式分叉的基础上每个节点继续向下延伸,即产生树状图第二层,该树状图的第二层分叉标准为版型,如在上衣的基本样式节点下包括有版型1-开袖长衫、版型2-长袖套头、版型3-短袖开衫;

6、s3、在产生树状图第二层的基础上每个节点继续向下延伸,产生树状图第三层,分类标准为服装具体部位及配件;依照服装的通用分类标准,对树状图不断向下进行细分,建立树状图第四层、第五层······直至通用分类标准无法继续对服装进行细分;

7、s4、已知在s3步骤中,通用分类标准已无法对服装再进行细分,在树状图末端的每个叶片上进行k-means聚类算法,根据加工标准工时对叶片继续向下进行细分,区分出加工工时不同的多个分组,每个叶片下产生聚类分组1、聚类分组2、聚类分组3······;

8、s5、通过s1-s4步骤对车间中已加工生产过的服装建立一树状图,树状图根据具体分类不同,每个树枝都具有特定的加工标准工时,当有新产品进入车间后,通过树状图对新产品进行解构、定义及分类,将不同部位的加工标准工时统合到一起,可得出加工该服装整体的工时;

9、s6、在s5步骤中,若新产品服装存在部件未在树状图中找到具体聚类分组的情况,则该部件在树状图下找到最接近的聚类分组,并获取到其加工标准工时,树状图的每一层都引入了一个差异化变量,通过该差异化变量和加工标准工时生成预测标准工时,该预测标准工时为该部件的生产提供参考,直到该部件正式生产并确定加工工时后,生成一个新的聚类分组并携带加工标准工时信息。

10、在一些实施例中,对s4步骤中产生的加工标准工时数据进行预处理,对数据异常的数值进行数据清洗,将异常的值直接剔除不做后续分析,该剔除过程手动进行;

11、在一些实施例中,在s4步骤中,聚类算法包括:

12、s41、依据影响产品工时的特征确定k个聚类中心;

13、s42 、对于每个数据点,使用欧氏距离或曼哈顿距离,计算其与各个聚类中心的距离;

14、空间中数据对象x与聚类中心间的欧式距离计算公式为:

15、,

16、其中,x为数据对象,为第i个聚类中心,m为数据对象的维度,为第j个属性,为第 j 个属性值;

17、s43、将每个数据点分配给距离最近的聚类中心,形成 k 个聚类;

18、s44、更新聚类中心的位置,将每个聚类当前所拥有的所有数据对象的平均值,作为每个种类的更新后的聚类中心;

19、更新后的聚类中心为:,

20、其中为聚类中第i个数据对象,p表示聚类中数据对象个数,表示第i个数据对象的第j个属性值;

21、s45、重复s42-s44步骤,直到达到停止条件,即聚类中心不再发生显著变化或达到预设的最大迭代次数。

22、在一些实施例中,聚类后每个分组的中心的实际生产工时作为该分组的标准工时。

23、在一些实施例中,在s6步骤中,通过差异化变量生成预测标准工时的具体步骤为:

24、s61、未找到对应聚类分组的服装部件在树内寻找与其最相似的聚类分组,从而获得加工标准工时 t clustering,树状图的每一层都引入一个差异化变量( a 1 ,a 2 ,a 3 ...a n), a n即为最后一层聚类分组层的差异化变量;

25、s62、实际加工工时与最接近聚类分组的标准工时的差称为差异工时,将( a 1 ,a 2 , a 3 ...a n)作为自变量,差异工时作为因变量,二者呈线性相关,建立一差异工时预测公式:

26、则预测标准工时为:

27、,

28、其中,为预测出的差异工时,为预测标准工时,为不同属性的权重因子,通过线性回归分析获得,( a 1 ,a 2 ,a 3 ...a n)由专业人士拟定,代表树状图每层的差异化变量;

29、新产品在预测标准工时时,需要借鉴已经生产过的产品工时,当有新产品时,将之与树状图中的分类进行比较,最终在树状图中找到最接近的分类的叶子节点,每层的差异由( a 1 ,a 2 ,a 3 ...a n)表示,( a 1 ,a 2 ,a 3 ...a n)由专业人士拟定,作为差异化变量;

30、差异化变量 a n的正负可以影响差异工时预测;

31、当 a n=0时,预测标准工时与最接近聚类分组的标准工时之间不存在差异,即预测标准工时等于最接近聚类分组的标准工时;

32、当时,差异化变量 a n存在正向影响,预测标准工时小于最接近聚类分组的标准工时,即减少加工工时;

33、当时,差异化变量 a n存在反向影响,预测标准工时大于最接近聚类分组的标准工时,即增加加工工时;

34、s63、在s62步骤中得出的预测标准工时并不代表实际加工工时,预测标准工时为生产过程中的排程、绩效评估做参考,在部件实际生产后,根据实际的加工工时,通过聚类分析生成标准工时数据,将其添加到树状图中生成新的分类。

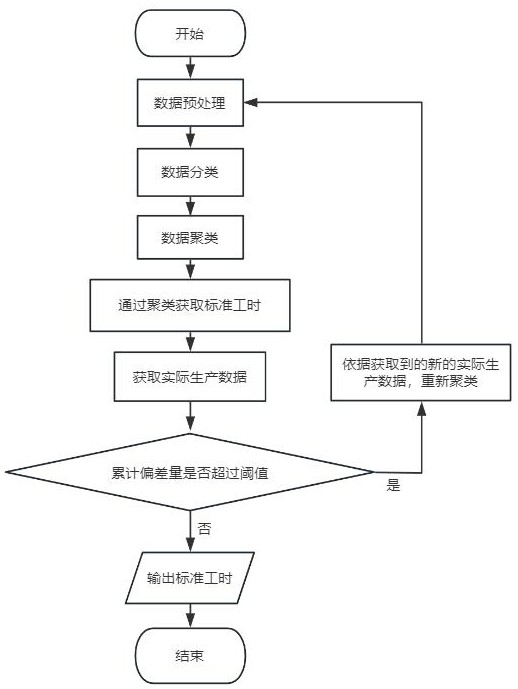

35、在一些实施例中,还包括有s7步骤:考虑到生产加工过程中,存在设备或人员更换从而导致加工标准工时产生变化的情况,因此加入更新机制,通过比较加工标准工时和实际加工工时,超出一定阈值即认为通过聚类算法计算得出的聚类分组已产生偏差,若多次出现偏差情况,则重复s1-s6步骤进行更新。

36、通过采用上述的技术方案,本发明的有益效果是:

37、本发明采用先分类后聚类的方法对车间中生产的服装建立一树状图,树状图中根据分类不同,每根树状都具有特定的标准工时,当有新产品进入车间进行生产时,将服装拆解成多个部分,区分每个部分的所属类别及其标准工时,从服装的不同的组件部位出发获取标准工,有效地解决了标准工时的定额效率低,误差大,定制化产品适用性低等难题,尤其是新产品生产工时预测和评估问题,为标准工时的定额和预测提供了基于生产数据分析和预测的求解新思路。

38、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

39、无疑的,本发明的此类目的与其他目的在下文以多种附图与绘图来描述的较佳实施例细节说明后将变为更加显见。

40、为让本发明的上述和其他目的、特征和优点能更明显易懂,下文特举一个或数个较佳实施例,并配合所示附图,作详细说明如下。

- 还没有人留言评论。精彩留言会获得点赞!