一种钢包内衬在线检测方法及在线检测系统与流程

本发明涉及冶金冶炼安全领域,尤其涉及一种钢包内衬在线检测方法及在线检测系统。

背景技术:

1、钢水包简称钢包,其采用耐火材料制成,是用于盛接钢水、浇注钢水的重要设备,也是钢液(流体金属液)炉外精炼(现在也有着冶金功能)的关键容器。钢包内衬一般由保温层、永久层和工作层组成,其中,工作层直接与钢液、炉渣接触,容易受到化学侵蚀、机械冲刷、搅拌和急冷急热及周期性作业,会引起内衬局部的剥落。钢包作为炼钢的关键容器,其稳定运行直接影响着连续作业效率及现场作业人员的安全,若是在金属液钢包运行中穿漏包,容易发生群死群伤的重大安全事故。

2、钢铁及有色金属冶金冶炼过程中,采用钢包对流体金属进行工艺转运,而在钢包内钢水(流体金属液)清空时,需要对钢包内衬耐火砖状态(是否有漏点)进行检测。常规的做法是凭借炼钢人员经验采用肉眼观测的办法,看到的是刺眼的亮光对眼睛具有灼痛感;也有炼钢人员戴着炼钢观测用墨镜(光衰减作用)观测的办法,但是光衰减后的暗色光导致观测准确程度不高,会导致没有及时检测到钢包的破损发生钢包穿漏的事故。

3、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,也不必然会给出技术教导;在没有明确的证据表明上述内容在本专利申请的申请日之前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、本发明的目的是提供一种能够克服强光干扰而对刚结束作业的钢包做在线破损检测的方法和系统。

2、为达到上述目的,本发明采用的技术方案如下:

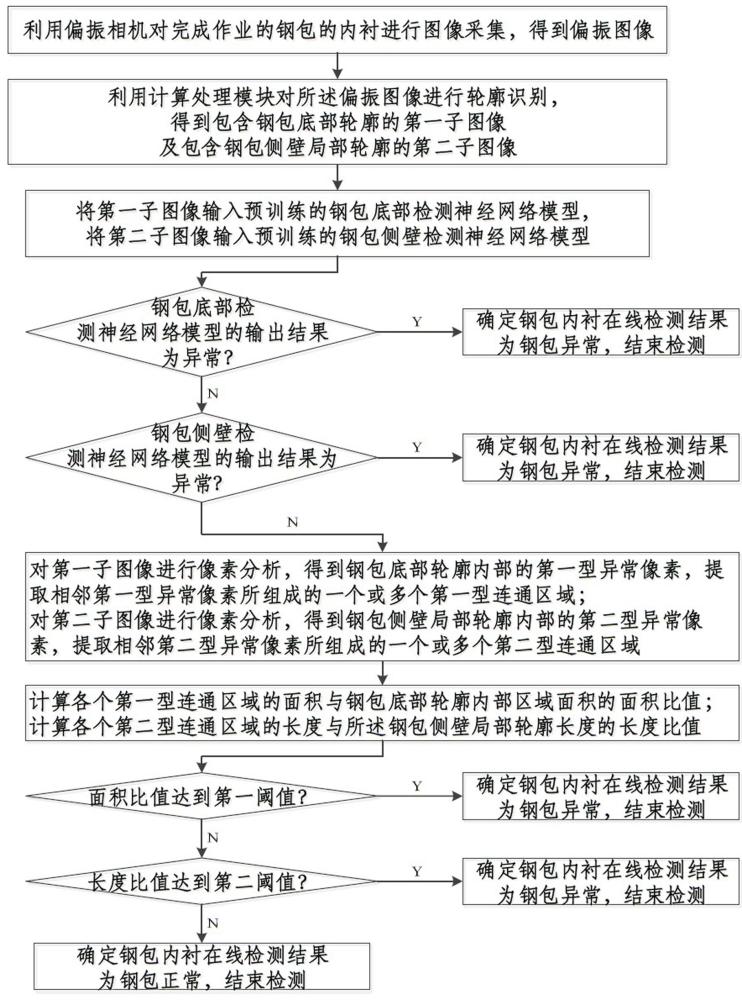

3、一种钢包内衬在线检测方法,包括以下步骤:

4、利用偏振相机对完成作业的钢包的内衬进行图像采集,得到偏振图像,其中,所述完成作业的钢包内无钢水、无钢渣;

5、利用计算处理模块对所述偏振图像进行轮廓识别,得到包含钢包底部轮廓的第一子图像及包含钢包侧壁局部轮廓的第二子图像;

6、将所述第一子图像输入预训练的钢包底部检测神经网络模型,将所述第二子图像输入预训练的钢包侧壁检测神经网络模型;

7、若所述钢包底部检测神经网络模型、钢包侧壁检测神经网络模型中任一者的输出结果为异常,则确定钢包内衬在线检测结果为钢包异常,结束检测;否则继续执行以下步骤;

8、对所述第一子图像进行像素分析,得到所述钢包底部轮廓内部的第一型异常像素,提取相邻第一型异常像素所组成的一个或多个第一型连通区域;对所述第二子图像进行像素分析,得到所述钢包侧壁局部轮廓内部的第二型异常像素,提取相邻第二型异常像素所组成的一个或多个第二型连通区域;

9、计算各个第一型连通区域的面积与所述钢包底部轮廓内部区域面积的面积比值;计算各个第二型连通区域的长度与所述钢包侧壁局部轮廓长度的长度比值;

10、若所述面积比值达到预设的第一阈值,或所述长度比值达到预设的第二阈值,则确定钢包内衬在线检测结果为钢包异常,结束检测;否则确定钢包内衬在线检测结果为钢包正常,结束检测。

11、进一步地,承前所述的任一技术方案或多个技术方案的组合,用于训练所述钢包底部检测神经网络模型的学习样本通过以下方式获取:

12、在底部出现破损的钢包上模拟各种作业环境,且调节钢包与偏振相机的方位,拍摄多张钢包底部的偏振图像,并使钢包底部区域在偏振图像上的占比达到75%以上;为底部出现破损的钢包的各个偏振图像分别添加异常类型的标签,得到一部分学习样本;

13、在底部正常的钢包完成作业后,调节钢包与偏振相机的方位,拍摄多张钢包底部的偏振图像,并使钢包底部区域在偏振图像上的占比达到75%以上;为底部正常的钢包的各个偏振图像分别添加正常类型的标签,得到另一部分学习样本。

14、进一步地,承前所述的任一技术方案或多个技术方案的组合,用于训练所述钢包侧壁检测神经网络模型的学习样本通过以下方式获取:

15、在侧壁出现破损的钢包上模拟各种作业环境,且调节钢包与偏振相机的方位,拍摄多张钢包内部的偏振图像,并在偏振图像上确定钢包侧壁的远端环轮廓和近端环轮廓;将各个偏振图像中远端环轮廓内部和近端环轮廓外部的像素填充为统一色,并为处理后的各个偏振图像分别添加异常类型的标签,得到一部分学习样本;

16、在侧壁正常的钢包完成作业后,调节钢包与偏振相机的方位,拍摄多张钢包内部的偏振图像,并在偏振图像上确定钢包侧壁的远端环轮廓和近端环轮廓;将各个偏振图像中远端环轮廓内部和近端环轮廓外部的像素填充为统一色,并为处理后的各个偏振图像分别添加正常类型的标签,得到另一部分学习样本。

17、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式获取包含钢包底部轮廓的第一子图像:

18、在待识别的偏振图像遍历出灰度值低于相邻像素灰度值且灰度差值达到第三阈值的特征像素;

19、确定由所述特征像素中的部分像素形成的环状轮廓;

20、以其中最小的环状轮廓作为所述钢包底部轮廓;

21、在所述待识别的偏振图像中截取所述第一子图像,其至少包括所述最小的环状轮廓。

22、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式获取包含钢包侧壁局部轮廓的第二子图像:

23、在确定由所述特征像素中的部分像素形成的环状轮廓之后,以其中最小的环状轮廓作为所述钢包侧壁局部轮廓的远端环轮廓;

24、以其中另一环状轮廓作为所述钢包侧壁局部轮廓的近端环轮廓,所述另一环状轮廓满足:与所述最小的环状轮廓的环间距大于预设距离值的所有环状轮廓中,其与所述最小的环状轮廓的环间距最小;

25、在所述待识别的偏振图像中截取所述第二子图像,其至少包括所述钢包侧壁局部轮廓的近端环轮廓。

26、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式获取所述第一型异常像素:

27、计算所述第一子图像中钢包底部轮廓内部的像素的灰度平均值;

28、将所述钢包底部轮廓内部的灰度值偏离所述灰度平均值超过第四阈值的像素确定为第一型异常像素。

29、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式获取所述第二型异常像素:

30、计算所述第二子图像中钢包侧壁局部轮廓的远端环轮廓与近端环轮廓之间区域的像素的灰度平均值;

31、将所述远端环轮廓与近端环轮廓之间区域的灰度值偏离所述灰度平均值超过第五阈值的像素确定为第二型异常像素。

32、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式提取所述第一型连通区域和/或第二型连通区域:

33、遍历各个所述第一型异常像素,将任意相邻的两个第一型异常像素归纳至同一第一型连通区域,包括:以一目标第一型异常像素为中心像素确定九宫格像素,将九宫格像素中周向排布的八个像素中属于第一型异常像素与所述目标第一型异常像素归纳至同一第一型连通区域;

34、和/或,遍历各个所述第二型异常像素,将任意相邻的两个第二型异常像素归纳至同一第二型连通区域,包括:以一目标第二型异常像素为中心像素确定九宫格像素,将九宫格像素中周向排布的八个像素中属于第二型异常像素与所述目标第二型异常像素归纳至同一第二型连通区域。

35、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式计算第一型连通区域的面积与所述钢包底部轮廓内部区域面积的面积比值:

36、统计各个第一型连通区域所占像素的数量,确定其中所占像素数量最大的第一型连通区域;并计数所述钢包底部轮廓内部区域所占像素的数量;

37、计算 r1= nmax/ nbtm,其中, r1为面积比值, nmax为所占像素数量最大的第一型连通区域的所占像素数量, nbtm为钢包底部轮廓内部区域所占像素的数量。

38、进一步地,承前所述的任一技术方案或多个技术方案的组合,通过以下方式计算第二型连通区域的长度与所述钢包侧壁局部轮廓长度的长度比值:

39、统计各个第二型连通区域中沿长度方向延伸的像素数量,确定其中延伸像素数量最大的第二型连通区域;并计数所述钢包侧壁局部区域的远端环轮廓或近端环轮廓周向排布的像素的数量;

40、计算 r2= lmax/ lcyl,其中, r2为长度比值, lmax为延伸像素数量最大的第二型连通区域的延伸像素数量, lcyl为远端环轮廓或近端环轮廓周向排布的像素的数量。

41、进一步地,承前所述的任一技术方案或多个技术方案的组合,在利用偏振相机对完成作业的钢包的内衬进行图像采集之前,还包括将所述钢包向第一方向翻转;

42、在结束检测之后,还包括通过以下步骤对钢包内衬进行复核:

43、将所述钢包复位到翻转前的位置,并向与第一方向不同的第二方向翻转;

44、重复执行如上所述的钢包内衬在线检测方法的步骤;

45、若所述钢包向第一方向翻转和向第二方向翻转情况下的钢包内衬在线检测结果均为钢包异常,则禁止所述钢包进入下一次作业;

46、若所述钢包向第一方向翻转和向第二方向翻转情况下的钢包内衬在线检测结果均为钢包正常,则允许所述钢包进入下一次作业。

47、进一步地,承前所述的任一技术方案或多个技术方案的组合,若所述钢包向第一方向翻转和向第二方向翻转情况下的钢包内衬在线检测结果不一致,则通过人工复核确认最终检测结果;

48、获取与所述最终检测结果不一致的情况下采集到的偏振图像,并根据所述人工复核的最终检测结果对其打标,生成一重点学习样本;

49、利用所述重点学习样本对钢包底部检测神经网络模型或钢包侧壁检测神经网络模型进行再训练,并更新再训练后的新模型。

50、根据本发明的另一方面,本发明提供了一种钢包内衬在线检测系统,包括以下模块:

51、偏振相机,其被配置为对完成作业的钢包的内衬进行图像采集,得到偏振图像,其中,所述完成作业的钢包内无钢水、无钢渣;

52、图像处理模块,其被配置为对所述偏振图像进行轮廓识别,得到包含钢包底部轮廓的第一子图像及包含钢包侧壁局部轮廓的第二子图像;

53、钢包底部检测神经网络模型,其被配置为对第一子图像识别,输出正常或异常的预测结果;

54、钢包侧壁检测神经网络模型,其被配置为对第二子图像识别,输出正常或异常的预测结果;

55、若所述钢包底部检测神经网络模型或钢包侧壁检测神经网络模型输出异常的预测结果,则确定钢包内衬在线检测结果为钢包异常,结束检测;

56、所述图像处理模块还被配置为在所述钢包底部检测神经网络模型且钢包侧壁检测神经网络模型均输出正常的预测结果的前提下,执行以下步骤:

57、对所述第一子图像进行像素分析,得到所述钢包底部轮廓内部的第一型异常像素,提取相邻第一型异常像素所组成的一个或多个第一型连通区域;对所述第二子图像进行像素分析,得到所述钢包侧壁局部轮廓内部的第二型异常像素,提取相邻第二型异常像素所组成的一个或多个第二型连通区域;

58、计算各个第一型连通区域的面积与所述钢包底部轮廓内部区域面积的面积比值;计算各个第二型连通区域的长度与所述钢包侧壁局部轮廓长度的长度比值;

59、若所述面积比值达到预设的第一阈值,或所述长度比值达到预设的第二阈值,则确定钢包内衬在线检测结果为钢包异常,结束检测;否则确定钢包内衬在线检测结果为钢包正常,结束检测。

60、进一步地,承前所述的任一技术方案或多个技术方案的组合,本发明提供的钢包内衬在线检测系统还包括支撑架和驱动机构,其中,所述支撑架被配置为支撑待检测的钢包;

61、所述驱动机构被配置为驱动所述钢包在所述支撑架上向第一方向翻转或向第二方向翻转,其中,第一方向与第二方向不同。

- 还没有人留言评论。精彩留言会获得点赞!