一种纯电车缩短法续驶里程及能耗仿真分析方法与流程

本发明一般涉及电动汽车能耗测试,具体涉及一种纯电车缩短法续驶里程及能耗仿真分析方法。

背景技术:

1、随着电动汽车续驶里程的不断提升,缩短法续驶里程试验也成为电动汽车型式认证及产品开发过程最常用的试验方法。而目前在产品开发周期内针对续驶里程的虚拟仿真还采用常规工况法,无法完全模拟试验工况,导致测试结果误差较大。

2、少数使用缩短法对电动汽车的能耗和续驶里程进行虚拟仿真测试时,由于难以结合电池电量随时间变化的关系;例如,某一工况并未进行完整,电池电量即将消耗殆尽的情况。难以调配缩短法第一循环工况ds1、第一等速工况cssm、第二循环工况ds2和第二等速工况csse四部分工况的运行时间以及电池电量soc,以达到最佳的测试效果。进而导致需要多次反复仿真,占用仿真资源更多,研发周期延长。

技术实现思路

1、鉴于现有技术中的上述缺陷或不足,期望提供一种纯电车缩短法续驶里程及能耗仿真分析方法。

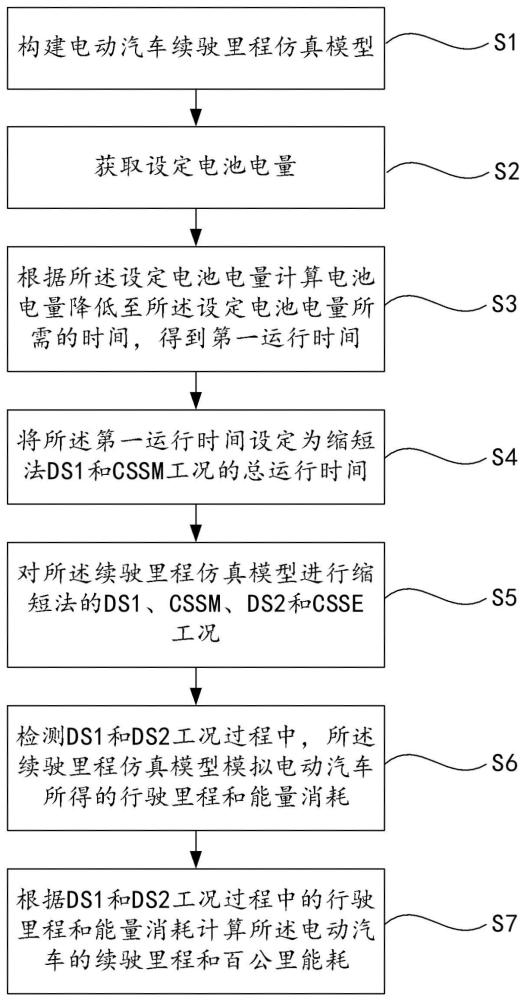

2、本发明提供一种纯电车缩短法续驶里程及能耗仿真分析方法,包括:

3、构建电动汽车续驶里程仿真模型;

4、获取设定电池电量;

5、根据所述设定电池电量计算电池电量降低至所述设定电池电量所需的时间,得到第一运行时间;

6、将所述第一运行时间设定为缩短法ds1和cssm工况的总运行时间;

7、对所述续驶里程仿真模型进行缩短法的ds1、cssm、ds2和csse工况;

8、检测ds1和ds2工况过程中,所述续驶里程仿真模型模拟电动汽车所得的行驶里程和能量消耗;

9、根据ds1和ds2工况过程中的行驶里程和能量消耗计算所述电动汽车的续驶里程和百公里能耗。

10、根据本发明提供的技术方案,根据所述设定电池电量计算电池电量降低至所述设定电池电量所需的时间,得到第一运行时间的过程包括:

11、对所述续驶里程仿真模型进行缩短法的ds1和cssm工况;

12、并统计ds1和cssm工况过程中每个时刻的电池电量,得到电池电量随时间变化曲线;

13、将所述设定电池电量代入所述电池电量随时间变化曲线,计算电池电量降低至设定电池电量所需的时间,得到第一运行时间。

14、根据本发明提供的技术方案,将所述第一运行时间设定为缩短法ds1和cssm工况的总运行时间的方式为:

15、将开始进行缩短法的时刻设定为零时刻;

16、根据所述零时刻和所述第一运行时间,计算得到ds2工况开始运行的时刻,得到第一运行时刻;

17、自开始进行缩短法的时刻起,至所述第一运行时刻前,进行ds1和cssm工况;

18、自所述第一运行时刻起,依次进行ds2和csse工况。

19、根据本发明提供的技术方案,所述ds1包括:第一循环行驶工况和第二循环行驶工况;所述ds2包括:第三循环行驶工况和第四循环行驶工况;

20、ds1工况过程中的行驶里程包括:第一循环行驶工况过程中所述续驶里程仿真模型模拟电动汽车所得的第一行驶里程;第二循环行驶工况过程中的第二行驶里程;

21、ds1工况过程中的能量消耗包括:第一循环行驶工况过程中的第一能耗;第二循环行驶工况过程中的第二能耗;

22、ds2工况过程中的行驶里程包括:第三循环行驶工况过程中的第三行驶里程;第四循环行驶工况过程中的第四行驶里程;

23、ds2工况过程中的能量消耗包括:第三循环行驶工况过程中的第三能耗;第四循环行驶工况过程中的第四能耗。

24、根据本发明提供的技术方案,所述电动汽车的百公里能耗由公式一计算得到;

25、公式一;

26、其中,ec_100为百公里能耗、e_dc1为第一能耗、e_dc2为第二能耗、e_dc3为第三能耗、e_dc4为第四能耗、s1、s2、s3、s4分别为第一行驶里程、第二行驶里程、第三行驶里程、第四行驶里程、e_reess为缩短法整个工况的总能耗。

27、根据本发明提供的技术方案,所述电动汽车的续驶里程由公式二计算得到;

28、公式二;

29、其中,ber为续驶里程,ec_100为百公里能耗、e_reess为缩短法整个工况的总能耗。

30、本发明的有益效果在于:

31、构建电动汽车续驶里程仿真模型后,结合设定电池电量,计算电池电量降低至所述设定电池电量所需的时间,得到第一运行时间。进而将所述第一运行时间设定为缩短法ds1和cssm工况的总运行时间,再进行缩短法整个工况过程。过程中检测各工况的能耗以及续驶里程仿真模型虚拟仿真出的行驶里程。最后根据行驶里程和能量消耗计算得到电动汽车的续驶里程和百公里能耗。这种方式可以实现整车缩短法续驶里程仿真分析,在整车研发前期得到贴近试验工况的能耗表现,为整车能量管理的动力匹配、零部件选型提供依据。这种使用设定电池电量计算第一运行时间,再控制缩短法工况运行时间的方式,相对常规工况法不仅可以替代试验验证,而且相比常规工况法少占用约50%的仿真资源。由于完全不需要生产实车测试,能够有效减少车辆研发周期。

技术特征:

1.一种纯电车缩短法续驶里程及能耗仿真分析方法,其特征在于,包括:

2.根据权利要求1所述的一种纯电车缩短法续驶里程及能耗仿真分析方法,其特征在于,根据所述设定电池电量计算电池电量降低至所述设定电池电量所需的时间,得到第一运行时间的过程包括:

3.根据权利要求1所述的一种纯电车缩短法续驶里程及能耗仿真分析方法,其特征在于,将所述第一运行时间设定为缩短法ds1和cssm工况的总运行时间的方式为:

4.根据权利要求1所述的一种纯电车缩短法续驶里程及能耗仿真分析方法,其特征在于,所述ds1包括:第一循环行驶工况和第二循环行驶工况;所述ds2包括:第三循环行驶工况和第四循环行驶工况;

5.根据权利要求4所述的一种纯电车缩短法续驶里程及能耗仿真分析方法,其特征在于,所述电动汽车的百公里能耗由公式一计算得到;

6.根据权利要求5所述的一种纯电车缩短法续驶里程及能耗仿真分析方法,其特征在于,所述电动汽车的续驶里程由公式二计算得到;

技术总结

本发明提供一种纯电车缩短法续驶里程及能耗仿真分析方法,涉及电动汽车能耗测试技术领域,包括:构建电动汽车续驶里程仿真模型,结合设定电池电量,计算电池电量降低至所述设定电池电量所需的第一运行时间。进而将所述第一运行时间设定为缩短法DS1和CSSM工况的总运行时间;再检测缩短法各工况的能耗以及续驶里程。最后根据行驶里程和能量消耗计算得到电动汽车的续驶里程和百公里能耗。这种使用设定电池电量计算第一运行时间,再控制缩短法工况运行时间的方式,相对常规工况法不仅可以替代试验验证,而且相比常规工况法少占用约50%的仿真资源。由于完全不需要生产实车测试,能够有效减少车辆研发周期。

技术研发人员:王鑫龙,于秋晔,周建华,李慧,何绍清,金薄

受保护的技术使用者:中汽研汽车检验中心(广州)有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!