一种形位误差测量不确定度仿真优化方法与流程

本发明属于轴类零件误差检测的,涉及一种形位误差测量不确定度仿真优化方法。

背景技术:

1、在汽车、飞机等制造行业,为保证产品加工后的精度满足设计需求,都需要进行大量的形位误差测量与评价,如平面度、平行度、圆度、同轴度、轮廓度等。同轴度是针对回转类加工特征的常用评价指标之一,其测量方式较多,如利用v型块及百分表进行常规测量,或者利用偏摆仪进行测量,以及利用三坐标测量机进行测量。

2、在汽车、飞机行业存在大量的轴类零件,这些轴类零件作为部件转动或是动力传动的核心部件,对同轴度有较高的要求,也就要求有相应精确的测量方法,能够准确反映轴类零件加工后的同轴度真实状况。目前,基于三坐标测量机的同轴度测量方案逐渐成为各行业的主流测量方法之一,该方法利用测量机探头在轴表面取点,然后利用拟合方法进行同轴度评价。但是现有方法在实际工程应用过程中,存在以下问题:

3、对于短基准长距离的同轴度测量,采用传统的单独拟合轴线的方式,因为拟合误差在长度方向上的放大效应,使得测量结果偏大。由于是采样点拟合,且加工后的轴在周向并不是标准圆,即轴存在圆度误差,因此在轴表面采点的数量对于拟合精度具有显著影响。具体表现为:采样点过少,拟合误差大,测量结果波动大,且难以反映真实形位误差;采样点过多,拟合误差会降低,但是测量周期又大幅增加。

4、在工程实际应用中,一般依据测量人员习惯或经验在单个截面上采3至5个点,但对于该采点模式下的同轴度测量值不确定度未进行有效评估,即该模式下的测量结果能否真实反映产品实际状况无法评估。

5、针对以上问题,本发明专利提出了一种形位误差测量不确定度仿真优化方法。

技术实现思路

1、本发明的目的在于提供一种形位误差测量不确定度仿真优化方法,通过引入圆度误差,并将其作为噪声叠加在采点坐标上,实现不同采点数量下的不确定度的计算仿真,并结合零件实际的同轴度测量公差要求,选择满足产品同轴度测量结果准确性的的采点数量。

2、本发明通过下述技术方案实现:

3、一种形位误差测量不确定度仿真优化方法,基于基准圆柱面与待测圆柱面实现,在基准圆柱面上随机选取基准截圆,在待测圆柱面上随机选取待测截圆;根据采点规则在基准截圆和待测截圆上分别选取n个采样点,且n≥3;基于采样点测量待测圆柱面相对于基准圆柱面的同轴度得到一组同轴度数据;重复上述选取采样点与测量同轴度的步骤得到n-2组同轴度数据,然后计算n-2组同轴度数据的标准不确定度;根据标准不确定度与同轴度最大误差之间的判定条件选取标准不确定度达标时最少的采样点数nmin作为待测圆柱面的同轴度优化仿真的输入条件。

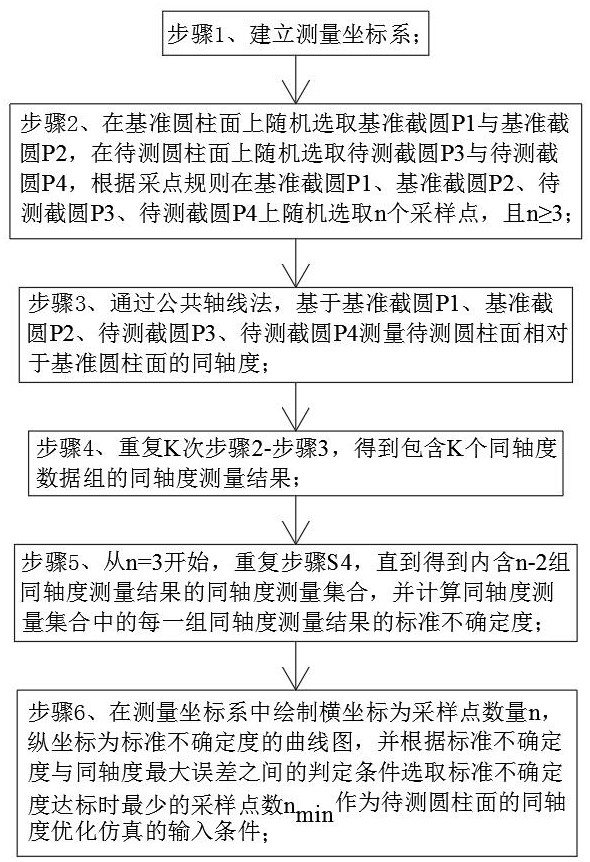

4、为了更好地实现本发明,进一步的,具体包括以下步骤:

5、步骤1、建立符合右手坐标系原则的测量坐标系;

6、步骤2、在基准圆柱面上随机选取基准截圆p1与基准截圆p2,在待测圆柱面上随机选取待测截圆p3与待测截圆p4,根据采点规则在基准截圆p1、基准截圆p2、待测截圆p3、待测截圆p4上随机选取n个采样点,且n≥3;

7、步骤3、通过公共轴线法,基于基准截圆p1、基准截圆p2、待测截圆p3、待测截圆p4测量待测圆柱面相对于基准圆柱面的同轴度;

8、步骤4、重复k次步骤2-步骤3,得到包含k个同轴度数据组的同轴度测量结果;

9、步骤5、从n=3开始,重复步骤s4,直到得到内含n-2组同轴度测量结果的同轴度测量集合,并计算同轴度测量集合中的每一组同轴度测量结果的标准不确定度;

10、步骤6、在测量坐标系中绘制横坐标为采样点数量n,纵坐标为标准不确定度的曲线图,并根据标准不确定度与同轴度最大误差之间的判定条件选取标准不确定度达标时最少的采样点数nmin作为待测圆柱面的同轴度优化仿真的输入条件。

11、为了更好地实现本发明,进一步的,所述标准不确定度与同轴度最大误差之间的判定条件为:

12、 ;

13、其中:表示基准圆柱面与待测圆柱面之间的同轴度最大误差;表示n-2组同轴度测量结果的标准不确定度。

14、为了更好地实现本发明,进一步的,所述步骤4中,k≥5。

15、为了更好地实现本发明,进一步的,所述步骤2中,在基准截圆p1上选取n个点,所述基准截圆p1上的采点规则为:

16、;

17、其中:表示基准圆柱面的理论直径;表示基准圆柱面的最大圆度误差;表示第n个采样点在基准截圆p1所在截面上的x轴坐标;表示第n个采样点在基准截圆p1所在截面上的y轴坐标。

18、为了更好地实现本发明,进一步的,所述步骤2中,在基准截圆p2上选取n个点,所述基准截圆p2上的采点规则为:

19、 ;

20、其中:表示基准圆柱面的理论直径;表示基准圆柱面的最大圆度误差;表示第n个采样点在基准截圆p2所在截面上的x轴坐标;表示第n个采样点在基准截圆p2所在截面上的y轴坐标。

21、为了更好地实现本发明,进一步的,所述步骤2中,在待测截圆p3上选取n个点,所述待测截圆p3上的采点规则为:

22、;

23、其中:表示待测圆柱面的理论直径;表示待测圆柱面的最大圆度误差;表示第n个采样点在待测截圆p3所在截面上的x轴坐标;表示第n个采样点在待测截圆p3所在截面上的y轴坐标。

24、为了更好地实现本发明,进一步的,所述步骤2中,在待测截圆p4上选取n个点,所述待测截圆p4上的采点规则为:

25、;

26、其中:其中:表示待测圆柱面的理论直径;表示待测圆柱面的最大圆度误差;表示第n个采样点在待测截圆p4所在截面上的x轴坐标;表示第n个采样点在待测截圆p4所在截面上的y轴坐标。

27、为了更好地实现本发明,进一步的,所述步骤5中,标准不确定度的计算公式为:

28、 ;

29、其中:表示n-2组同轴度测量结果的标准不确定度;表示第一组至第n-2组同轴度测量结果;k表示步骤4中重复次数;表示第一组至第n-2组同轴度测量结果中第t个待测圆柱面相对于基准圆柱面的同轴度,其中1≤t≤k;…表示第一组至第n-2组同轴度测量结果的待测圆柱面相对于基准圆柱面的同轴度的平均值。

30、为了更好地实现本发明,进一步的,所述第一组至第n-2组同轴度测量结果的待测圆柱面相对于基准圆柱面的同轴度的平均值的计算公式为:

31、 。

32、本发明与现有技术相比,具有以下优点及有益效果:

33、本发明提供的一种形位误差测量不确定度仿真优化方法,引入了圆度误差作为噪声影响因素,更加真实地反映产品加工状况;可以在实际测量前,通过计算机仿真等方法,提前获得针对特定产品的同轴度测量最为合理的采点数量,在保证测量精度的前提下将测量效率损失降低到最小。

技术特征:

1.一种形位误差测量不确定度仿真优化方法,基于基准圆柱面与待测圆柱面实现,其特征在于,在基准圆柱面上随机选取基准截圆,在待测圆柱面上随机选取待测截圆;根据采点规则在基准截圆和待测截圆上分别选取n个采样点,且n≥3;基于采样点测量待测圆柱面相对于基准圆柱面的同轴度得到一组同轴度数据;重复上述选取采样点与测量同轴度的步骤得到n-2组同轴度数据,然后计算n-2组同轴度数据的标准不确定度;根据标准不确定度与同轴度最大误差之间的判定条件选取标准不确定度达标时最少的采样点数nmin作为待测圆柱面的同轴度优化仿真的输入条件。

2.根据权利要求1所述的一种形位误差测量不确定度仿真优化方法,其特征在于,具体包括以下步骤:

3.根据权利要求2所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述标准不确定度与同轴度最大误差之间的判定条件为:

4.根据权利要求3所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述步骤4中,k≥5。

5.根据权利要求2-4任一项所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述步骤2中,在基准截圆p1上选取n个点,所述基准截圆p1上的采点规则为:

6.根据权利要求2-4任一项所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述步骤2中,在基准截圆p2上选取n个点,所述基准截圆p2上的采点规则为:

7.根据权利要求2-4任一项所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述步骤2中,在待测截圆p3上选取n个点,所述待测截圆p3上的采点规则为:

8.根据权利要求2-4任一项所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述步骤2中,在待测截圆p4上选取n个点,所述待测截圆p4上的采点规则为:

9.根据权利要求2-4任一项所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述步骤5中,标准不确定度的计算公式为:

10.根据权利要求9所述的一种形位误差测量不确定度仿真优化方法,其特征在于,所述第一组至第n-2组同轴度测量结果的待测圆柱面相对于基准圆柱面的同轴度的平均值的计算公式为:

技术总结

本发明公开了一种形位误差测量不确定度仿真优化方法,属于轴类零件误差检测的技术领域,本发明在基准圆柱面上随机选取基准截圆,在待测圆柱面上随机选取待测截圆;根据采点规则在基准截圆和待测截圆上分别选取n个采样点;测量待测圆柱面相对于基准圆柱面的同轴度得到一组同轴度数据;重复上述步骤得到n‑2组同轴度数据,然后计算同轴度数据的标准不确定度;根据标准不确定度与同轴度最大误差之间的判定条件选取标准不确定度达标时最少的采样点数n<subgt;min</subgt;;本发明通过引入圆度误差,并将其作为噪声叠加在采点坐标上,实现不同采点数量下的不确定度的计算仿真,结合零件实际的同轴度测量公差要求,选择满足产品同轴度测量结果准确性的采点数量。

技术研发人员:陈代鑫,朱绪胜,秦琪,周力,刘清华,刘磊,马帅,陈俊佑

受保护的技术使用者:成都飞机工业(集团)有限责任公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!