基于工业大模型智能调度系统的制作方法

本发明涉及大数据,具体而言,涉及基于工业大模型智能调度系统。

背景技术:

1、随着工业自动化和信息化的发展,工业生产的过程由原来的人工进行控制调整逐渐转变为全自动化的智能控制调整,一方面大大降低了人力资源成本,另一方面也提高了控制的整体精度和准确性,能够充分做到实时的调整控制。当前,自动化控制的信息处理逐渐大模型化,在大模型下,由于数据资源的丰富性和全面性,能够充分为工业自动化的控制调整提供准确合理的基础分析数据。

2、调度系统能够充分全面的对工业生产的整个过程实现全时段的实时有效的监控和调整,以充分适应工业生产不断变化的生产需求。目前,大模型下的工业生产自动化调度主要集中在基于神经网络等机器学习方面的分析处理上,虽然能够取得较好的准确调度控制,但系统配置较高,需要耗费较多的计算机资源。如何高效简单的实现适应工业生产需求的自动化调度控制成为值得进一步研究的方面。

3、因此,设计一种基于工业大模型智能调度系统,通过基于工业大模型数据进行高效且节约资源的调度控制分析处理,充分实现满足工业生产需求变化的实时高效调度控制,是目前亟待解决的问题。

技术实现思路

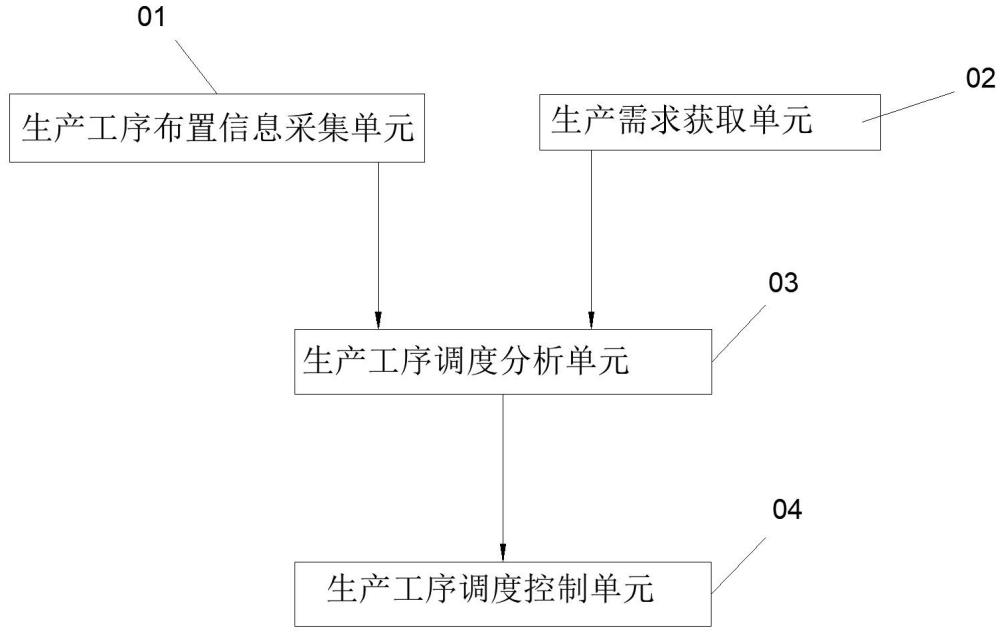

1、本发明的目的在于提供基于工业大模型智能调度系统,通过生产工序布置信息采集单元完成对目标工业生产流程的工序关系信息的采集,为后续的调度控制进行合理的工序和工序关系调整提供重要的基础参考数据,而生产需求获取单元则能够及时的获取到新的工业生产需求,将其作为自动化调度控制分析处理的约束信息以保证调度分析处理的结果能够充分适应和满足新的工业生产需求。同时利用分析单元将采集到的工业生产工序布局信息和新的工业生产需求信息有效结合进行处理分析取得满足工业生产需求的调度控制结果数据,进而生产工序调度控制单元在获取调度控制结果数据的基础上形成对应的调度控制信息完成对目标工业生产过程的调度控制。整个调度控制系统组成简单,各个单元的功能独立能够高效且有机的结合起来形成合理分析处理的整体。同时相对传统采用机器学习的方式,本发明的调度控制方式更加节约资源且可以充分实现实时高效且准确的自动化调度控制。

2、第一方面,本发明提供基于工业大模型智能调度系统,包括生产工序布置信息采集单元,用于采集工业对象的当前工序生产信息,形成工业生产现有工序布置数据;生产需求获取单元,用于采集实时生产需求信息;生产工序调度分析单元,用于获取生产工序布置信息采集单元采集的工业生产现有工序布置数据和生产需求获取单元采集的实时生产需求信息,进行调度分析,形成工序需求调度分析结果数据;生产工序调度控制单元,用于获取生产工序调度分析单元形成的工序需求调度分析结果数据,并进行控制分析,形成工序调度控制信息。

3、在本发明中,该系统通过生产工序布置信息采集单元完成对目标工业生产流程的工序关系信息的采集,为后续的调度控制进行合理的工序和工序关系调整提供重要的基础参考数据,而生产需求获取单元则能够及时的获取到新的工业生产需求,将其作为自动化调度控制分析处理的约束信息以保证调度分析处理的结果能够充分适应和满足新的工业生产需求。同时利用分析单元将采集到的工业生产工序布局信息和新的工业生产需求信息有效结合进行处理分析取得满足工业生产需求的调度控制结果数据,进而生产工序调度控制单元在获取调度控制结果数据的基础上形成对应的调度控制信息完成对目标工业生产过程的调度控制。整个调度控制系统组成简单,各个单元的功能独立能够高效且有机的结合起来形成合理分析处理的整体。同时相对传统采用机器学习的方式,本发明的调度控制方式更加节约资源且可以充分实现实时高效且准确的自动化调度控制。

4、作为一种可能的实现方式,生产工序布置信息采集单元通过以下方式形成工业生产现有工序布置数据:确定工业对象的当前工序顺序,形成实时工序顺序布置信息;确定实时工序顺序布置信息中每个工序的有效处理时长;获取实时工序顺序布置信息中每个工序对应的等效工序信息,形成工序替换数据;获取实时工序顺序布置信息中每个工序的运行耗时间隔,并进行工序调整的数据分析,形成实时工序调度容限数据。

5、在本发明中,生产工序布置信息采集单元所采集的生产工序信息主要考虑以下几个方面的内容。第一方面是对于工业生产整个过程的当前工序布置,不同的工业生产过程工序设置不同并且工序之间的先后顺序安排也有不同,在对工业生产过程进行调度控制分析前需要充分的确定所有工序在这些方面的设置,以保证后续的调度调整能够形成满足生产要求的产品,并且也是为调度调整的控制提供基础的工序参考数据。第二方面是整个工业生产过程中每个工序的耗时信息,对于工序生产的调度调整控制,时间的调整分析是重要的一个分析因素和条件,毕竟工业生产的生产需求是具有时效性的,是实时根据客户要求来调整变化的。工序的有效处理时长为工序完成整个过程最快速且最高效情况下所花费的时间跨度。第三方面是工业生产过程中所有工序的等效工序信息,等效工序一方面是为当前的工业生产过程在最高效情况下无法满足生产需求时所可以进行横向扩展的数据条件,另一方面也可以作为当前的生产工序出现问题影响整个生产过程时进行及时的工序替换调整提供参考。第四方面是则是对当前工业生产过程在满足现行的生产需求下所展现出的还能够提升产能和生产效率的容限情况,以为后续获取到更加高效的生产需求提供调度控制分析的基础参考数据。

6、作为一种可能的实现方式,获取实时工序顺序布置信息中每个工序对应的等效工序信息,形成工序替换数据,包括:获取实时工序顺序布置信息中每个工序对应的等效工序,n为实时工序顺序布置信息中工序的编号,m为在实时工序顺序布置信息中编号为n的工序具有的等效工序的编号,且n、m均为大于零的整数;对每个等效工序,确定等效工序对应的等效有效耗时。

7、在本发明中,对于工业生产过程中每个工序的等效工序信息的获取,主要是取得两个方面的信息。一个方面是每个工序对应所存在的能够等效替换的工序的种类数量,这是在进行调度控制时能够充分考虑多项因素条件进行合理的等效工序选择的基础,另一个方面则是取得等效工序在完成整个工序生产过程所需要花费的最高效的耗时,耗时信息为后续的调度控制分析提供重要的时间条件分析的基础。

8、作为一种可能的实现方式,获取实时工序顺序布置信息中每个工序的运行耗时间隔,并进行工序调整的数据分析,形成实时工序调度容限数据,包括:根据实时工序顺序布置信息中每个工序对应的有效处理时长,确定每个工序的工序总耗时;根据有效处理时长和对应的工序总耗时,确定工序对应的运行耗时间隔;获取实时工序顺序布置信息中所有工序对应的运行耗时间隔,确定实时工序顺序布置信息的运行总体耗时间隔。

9、在本发明中,在对当前的工业生产工序布置信息下所进行的调度容限的分析一方面是确定整个工业生产过程所采用的工序本身所要消耗的有效时长。另一方面则是获取当前工序生产安排下每个工序实际间隔的时长。这样将每个工序下的有效时长和对应的实际间隔时差之差进行累计进而取得整个工业生产工序过程在当前情况下存在的可以调整控制的总时长,以为后续调度控制提供分析的基础数据。

10、作为一种可能的实现方式,生产工序调度分析单元采用以下方式进行调度分析,形成工序需求调度分析结果数据:获取总时间需求信息和总产量需求信息,并根据以下方式进行顺序调整判断:根据实时工序顺序布置信息的运行总体耗时间隔进行基于生产需求的第一顺序调整分析,形成第一顺序调整分析结果数据;根据第一顺序调整分析结果数据,并结合工序替换数据进行第二顺序调整分析,形成第二顺序调整分析结果数据;结合第一顺序调整分析结果数据和第二顺序调整分析结果数据,形成工序需求调度分析结果数据。

11、在本发明中,对工业生产的过程进行基于生产需求的调度分析是实现调度控制的重要步骤。这里,考虑对于调度控制执行的便利性和低成本性,在进行调度控制分析时分为两个步骤顺序来分析执行。第一步首先需要考虑工业生产的新生产需求在当前的工业生产工序布置下是否能够通过合理的优化调整来实现。第二步则是在第一步下当先的工业生产工序布置无法满足新的工业生产需求时提供等效的工序生产线调度以充分的满足需求。需要说明的是,这里对于第二步的调度分析处理也同样需要从便利性和成本的合理性上进行考虑,以使得实现满足需求的调度调整可以高效的实现且节约成本。对于工业生产需求主要是两个方面对调度调整产生直接的影响,一个是生产的时间需求,产品的生产需求具有时效性,因而需要从需求的时间特性上对调度控制进行分析处理。另一个是产量需求,生产需要满足产量的要求,以为需求者提供足量的产品。对于产量需求其实质上在进行调度分析的过程中提供另一个时间限制条件,进而保证调度分析的结果能够充分的满足生产需求。

12、作为一种可能的实现方式,根据实时工序顺序布置信息的运行总体耗时间隔进行基于生产需求的第一顺序调整分析,形成第一顺序调整分析结果数据,包括:根据总时间需求信息和总产量需求信息对实时工序顺序布置信息的运行总体耗时间隔进行调整分析,形成初始需求调整分析结果;对需求调整分析结果进行满足性调整分析判断,形成第一顺序调整分析结果数据。

13、在本发明中,对于第一顺序调整分析主要是对当前的工业生产工序进行基于生产需求上的调度调整,利用当前工业生产工序下可以调整的时间容限来为实现新的生产需求进行分析处理。

14、作为一种可能的实现方式,根据总时间需求信息和总产量需求信息对实时工序顺序布置信息的运行总体耗时间隔进行调整分析,形成初始需求调整分析结果,包括:确定总时间需求时长和总产量需求量;根据实时工序顺序布置信息中所有工序的有效处理时长,确定最小单位生产总耗时,其中,;根据最小单位生产总耗时和总产量需求信息,确定最小总生产用时,其中,。

15、在本发明中,初始需求调整分析结果主要是在对当前工业生产工序进行调整后能够获取到的充分满足生产需求的生产信息,主要包括当前工业生产工序下能够取得的最高效的生产时长和对应能够获得的生产产量,为进行第一顺序调度分析的对比分析确定是否满足新的工业生产需求提供基础对比数据。

16、作为一种可能的实现方式,对需求调整分析结果进行满足性调整分析判断,形成第一顺序调整分析结果数据,包括:根据最小总生产用时和总时间需求时长进行以下调整分析判断:≤,则判定调整满足,并根据实时工序顺序布置信息中每个工序的有效处理时长形成调整满足引导信息;若>,则判定调整不满足,确定缩减总时差和剩余待产量,其中:表示对的结果取整数。

17、在本发明中,考虑当前的工业生产工序的调整不一定能够充分的满足新的生产需求,因此需要对调整后的工业生产工序进行基于产量和生产时间上的分析对比判断。如果当前的工业生产工序能够在调度处理后充分满足新的生产需求则将调度分析的结果作为调度控制的输入数据提供给调度控制单元完成调度控制。如果当前的工业生产工序不能够充分的满足新的生产需求,那么将当前的工业生产工序的生产效率提高的最大,在充分为满足生产需求提供条件的情况下再去考虑后续第二顺序的调度控制分析。毕竟当前的工业生产工序的调度控制相较于建立等效的工序生产链更加高效且节约成本。这里为了保证第二顺序调度分析能够充分的形成满足生成需求的调度控制,第一顺序调度分析下将当前工业生产工序能够提供的时间和产量信息进行统计,并基于新的生产需求进行抵消,以获得剩余的需求量和需求时间,成为第二顺序调度分析的输入数据。

18、作为一种可能的实现方式,根据第一顺序调整分析结果数据,并结合工序替换数据进行第二顺序调整分析,形成第二顺序调整分析结果数据,包括:当第一顺序调整分析结果数据显示调整不满足,则获取缩减总时差并进行以下第二顺序调整分析:根据工序替换数据对实时工序顺序布置信息中的每个工序进行等效工序的择一选择,形成等效生产工序;确定每个生产工序的总等效生产用时,其中,;将所有总等效生产用时与缩减总时差进行对比,确定剩余产量耗时≤,且最大的的等效生产工序,并将等效生产工序标记为调整新增等效生产工序,其中:。

19、在本发明中,对于第二顺序调整分析主要是确定等效的生产工序链形成为满足生产需求提供与当前工业生产工序并行的等效生产工序。这里,由于实时工序顺序布置信息中的每个工序具有多个等效的工序,因而需要再每个工序的等效工序中选出最佳的等效工序进行组合形成满足生产需求的等效生产工序。这里,由于每条等效工序形成的组合生产链都能够实现产品的生产,但从实际生产的角度考虑,一个方面越高效的工序耗费的成本越高,另一个方面只需要能够确定出基本满足生产需求的等效工序生产链即可,高于生产需求的生产力会浪费较多的资源。因而以这两个考虑方面为等效工序生产链提取建立的条件约束可以充分获得满足生产需求的等效工序生产链,使得调度控制分析更加合理且节约资源。

20、作为一种可能的实现方式,结合第一顺序调整分析结果数据和第二顺序调整分析结果数据,形成工序需求调度分析结果数据,包括:当第一顺序调整分析结果数据显示调整满足时,则将第一顺序调整分析结果数据确定为工序需求调度分析结果数据;当第一顺序调整分析结果数据显示调整不满足时,则将第一顺序调整分析结果数据和第二顺序调整分析结果数据确定为工序需求调度分析结果数据。

21、在本发明中,在完成第一顺序调度控制分析和第二顺序调度控制分析后,值得说明的是,只有在第一顺序调度控制分析结果显示其无法满足新的生产需求时才会形成第二顺序调度控制分析结果。因而基于第一顺序调度控制分析的结果判断情况来取得整个调度控制分析的结果,形成满足生产需求的完整调度控制分析结果,为合理高效且节约资源的实现工业生产提供了重要的调度数据。

22、本发明提供的基于工业大模型智能调度系统的有益效果有:

23、该系统通过生产工序布置信息采集单元完成对目标工业生产流程的工序关系信息的采集,为后续的调度控制进行合理的工序和工序关系调整提供重要的基础参考数据,而生产需求获取单元则能够及时的获取到新的工业生产需求,将其作为自动化调度控制分析处理的约束信息以保证调度分析处理的结果能够充分适应和满足新的工业生产需求。同时利用分析单元将采集到的工业生产工序布局信息和新的工业生产需求信息有效结合进行处理分析取得满足工业生产需求的调度控制结果数据,进而生产工序调度控制单元在获取调度控制结果数据的基础上形成对应的调度控制信息完成对目标工业生产过程的调度控制。整个调度控制系统组成简单,各个单元的功能独立能够高效且有机的结合起来形成合理分析处理的整体。同时相对传统采用机器学习的方式,本发明的调度控制方式更加节约资源且可以充分实现实时高效且准确的自动化调度控制。

- 还没有人留言评论。精彩留言会获得点赞!