基于SIS安全一体化参数在线分析的风险评价方法及系统与流程

本发明涉及工业控制,更具体的说是涉及基于sis安全一体化参数在线分析的风险评价方法及系统。

背景技术:

1、安全一体化防护的目标是高危复杂的工艺装置,无论是功能安全还是信息安全,最终需要确保的是这些高危复杂工艺装置的安全,而工艺装置的安全是建立在多个安全融合协调的基础之上,面对动态的网络威胁和工艺的实时变化,静态的面向单一安全的分析评估已经难以发挥效力。

2、因此,提供一套实现整体安全提升的基于sis安全一体化参数在线分析的风险评价方法及系统是本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种基于sis安全一体化参数在线分析的风险评价方法及系统以解决背景技术中提到的问题。

2、为了实现上述目的,本发明采用如下技术方案:

3、基于sis安全一体化参数在线分析的风险评价方法,包括以下步骤:

4、s1.构建安全一体化的风险模型,面向初始的智能网联工业生产装置及系统开展危害辨识和初始风险评估,确定对象的整体安全需求,建立初始的安全完整性等级目标sil和信息安全等级目标sl;

5、s2.根据影响安全仪表系统的安全完整性能力的关键参数,结合运行过程中实时的动态变化,构建关键功能安全参数在线分析模型,并利用安全参数与sil的关系,形成sil的动态分析;

6、s3.根据实现信息安全防护能力的完备性和实时攻击的可能性,结合符合iec62443标准要求的信息安全关键参数,构建信息安全参数在线分析模型,形成sl的动态分析;

7、s4.构建安全目标无法实现情况下的后果情况描述与半定量分级;

8、s5.构建典型风险矩阵,并基于步骤s2的实时的功能安全和步骤s3的信息安全的动态分析情况,结合步骤s4的后果情况描述与半定量分级,利用构建的安全一体化的风险模型实现动态的风险评估。

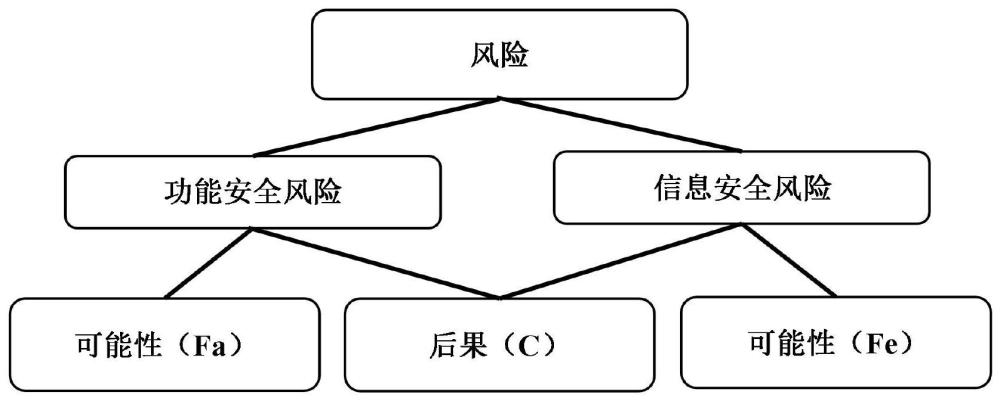

9、优选的,构建的安全一体化的风险模型具体为:

10、r=(fa+fe)×c

11、其中,r为生产现场导致不可接受事件的可能性及后果的组合,c为导致生产现场人身、财产、环境或声誉的不良影响的后果,fa为发生功能安全失效的可能性,fe为遭受信息安全攻击的可能性。

12、优选的,构建的功能安全参数在线分析模型具体为:

13、fa=dexslxpl

14、其中,de为需求率,sil为安全仪表系统的安全完整性能力,pl为其他防护层失效的可能性;

15、de决定功能安全系统运行的模式,包括低要求运行模式lowde,高要求或连续运行模式hicde,具体的:

16、fa=lowde×sil×pl,当de<1次/年

17、fa=sil×pl,当de>1次/年。

18、

19、优选的,安全仪表系统的安全完整性能力包括系统性安全完整性和硬件安全完整性;

20、系统性安全完整性基于组成安全仪表系统每个组件的固有特性和工程以及运维的情况获得;

21、硬件安全完整性的具体内容为:

22、对于影响安全仪表系统的安全完整性能力的关键参数进行实时在线分析,关键参数包括失效率λ、共因失效β、检验测试间隔t1、诊断测试间隔t2、诊断覆盖率dc、表决结构moon、硬件故障裕度hft和平均恢复时间mttr:

23、基于关键参数在线分析结果,按照iec61508标准要求,进行各项底层参数到pfdavg/pfh,架构约束之间的概率建模,以及pfdavg/pfh,架构约束到sil之间的映射关系。

24、优选的,对于关键参数在线分析的具体内容为:

25、失效率λ包括先验的已有基础失效率数据和运行过程中的失效统计;

26、其中先验的基础失效率数据从安全系统的手册中直接获得;

27、运行过程中的失效统计基于安全数据字典采集获得原始失效情况,并开展基于统计学的分析建模:

28、

29、其中,为运行过程中预计的失效率数据,n为运行过程中的失效次数,τ为总的运行服务时间;

30、构建基于iec 61508-6标准的关于共因失效因子的评价表,对各评价项进行实时监视,并实时计算共因失效因子;

31、通过设备对应的维护管理系统,实时获取每次检修的时间,并计算平均的测试间隔:

32、t1=两次检验测试之间的时间差;

33、通过相应安全设备的自诊断数据实时获取诊断测试间隔t2:

34、t2=两次诊断测试之间的时间差;

35、通过对失效率的实时监视,以及诊断状态的监视实时计算诊断覆盖率dc:

36、dc=危险能够诊断到的失效λdd/危险失效λd;

37、初始表决结构根据安全设备的设计要求输入,在运行过程中通过安全设备实时的自诊断情况自动得到设备的降级情况;

38、根据表决结构moon实时计算硬件故障裕度hft:

39、hft=n-m;

40、基于设备从停止工作到正常运行的时间差,统计平均值获得平均恢复时间mttr;

41、其他防护层失效的可能性pl采用固定的静态概率赋值。

42、优选的,构建的信息安全参数在线分析模型具体为:

43、fe=1-slact×(1-a)

44、其中,fe为信息安全可能性,slact为实现信息安全防护的能力的完备性,a为开展攻击的可能性。

45、优选的,实现信息安全防护的能力的完备性slact为影响信息安全的各项安全属性,包括对信息安全事件的及时响应、受控数据流、数据保密性、标识和鉴别控制、使用控制、系统完整性和资源可用性;

46、对影响信息安全的安全属性参数进行度量,实现对各项安全属性的在线监视,基于监视的结论结合权重打分表,确定信息安全防护能力的丧失程度,丧失程度与遭受信息安全伤害的风险可能性成比例。

47、优选的,信息安全完备性slact具体为:

48、

49、其中,sesum为将设备配置的适用信息安全属性的所有权重相加,计算获得的总的信息安全属性分数,secal为基于所有有效的技术措施实时计算的实际得到的信息安全属性分数;

50、开展攻击的可能性a的评价基于初始的sl评估的结论进行概率分配获得。

51、优选的,后果情况描述与半定量分级的具体内容为:

52、基于人员、财产、环境和声誉构建风险的后果说明;

53、划分人员、财产、声誉和环境的特定后果的严重程度;

54、根据风险的后果说明和严重程度划分进行半定量分级,建立风险矩阵严重性说明表。

55、一种智能网联工业控制安全一体化风险评估系统,基于所述的基于sis安全一体化参数在线分析的风险评价方法,包括初始风险评估模块、功能安全参数在线分析模块、信息安全参数在线分析模块、后果分析模块和安全一体化的风险模型;

56、初始风险评估模块,用于面向初始的智能网联工业生产装置及系统开展危害辨识和初始风险评估,确定对象的整体安全需求,建立初始的安全完整性等级目标sil和信息安全等级目标sl;

57、功能安全参数在线分析模块,用于根据影响安全仪表系统的安全完整性能力的关键参数,结合运行过程中实时的动态变化,构建关键功能安全参数在线分析模型,并利用安全参数与sil的关系,形成sil的动态分析;

58、信息安全参数在线分析模块,用于根据实现信息安全防护能力的完备性和实时攻击的可能性,结合符合iec 62443标准要求的信息安全关键参数,构建信息安全参数在线分析模型,形成sl的动态分析;

59、后果分析模块,用于构建安全目标无法实现情况下的后果情况描述与半定量分级;

60、安全一体化的风险模型,用于构建典型风险矩阵,并基于实时的功能安全和信息安全的动态分析情况,结合后果情况描述与半定量分级,利用安全一体化的风险模型实现动态的风险评估。

61、经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种基于sis安全一体化参数在线分析的风险评价方法及系统,相对于现有的针对sis的静态风险评估过程,从在线监视的角度给出了动态评估的方法,并就动态评估中应涉及的关键参数进行了设计,从而可以实现在运行过程中sis实时风险监控;

62、相对于现有的针对功能安全和信息安全独立和分割的分析和评估过程,本发明创造性的提出了一种融合功能安全和信息安全概率参数fa和fe的评价方法,通过建立统一的风险模型来实现安全一体化风险评估。

- 还没有人留言评论。精彩留言会获得点赞!