水润滑轴承的温度场建立及性能评价方法

本发明涉及轴承信息处理、具体涉及水润滑轴承信息处理和智能材料相结合的,特别是涉及一种水润滑轴承的温度场建立及性能评价方法。

背景技术:

1、轴承是现代工程中不可或缺的关键部件,其广泛应用于各种机械设备和工程领域。传统的机械设备在运行过程中通常采用油润滑轴承,但油润滑轴承存在金属资源消耗及潜在的润滑油泄露风险等问题。因此,为了应对这些问题,水润滑轴承作为一种替代方案被广泛应用于各个领域,如船舶和海洋工程、水泵和泵站及风力发电等。

2、相对于传统油润滑轴承,水润滑轴承更容易出现热故障,这主要是由于水的黏度较低,不易产生稳定的润滑膜,从而容易出现由润滑不良导致的热故障。此外,水润滑轴承的主要材料为高分子材料、橡胶、陶瓷等,这些材料的导热性显著低于油润滑轴承使用的金属材料,因此更容易出现散热不良导致的热故障。这些因素极大的影响了水润滑轴承的安全性和可靠性。

3、为了解决水润滑轴承的热故障问题,对其进行在线监测是一种有效的方法。目前水润滑轴承的温度监测主要通过润滑水温监测的方法。但是,当水润滑轴承发生润滑不良的情况时,过热的温度会快速造成材料强度下降,发生黏着磨损。此时,润滑水温监测方法往往出现滞后性,难以及时监测轴承热故障。此外,润滑水温只能反映水润滑轴承的总体温度情况,当轴承出现局部温度过高时,这种监测方法往往难以生效,从而造成整个轴承的失效,严重影响水润滑轴承的可靠性。所以,为了有效地监控水润滑轴承的温度,提高轴承可靠性,亟需一种低成本高效的水润滑轴承全局温度实时监测方法。

4、同时,高温环境也是水润滑轴承性能劣化的重要原因之一,在持续的高温环境下,水润滑轴承的热老化会导致材料结构发生变化,导致摩擦增大,甚至引发润滑膜破裂,从而加速轴承的磨损和老化。水润滑轴承的温度监测能够及时发现并预防热老化引起的问题。通过实时监测轴承的工作温度,可以及早发现过热现象,采取措施降低摩擦、改善润滑,从而延长轴承的使用寿命。此外,实时监测水润滑轴承的温度,可以帮助工程师更好地了解轴承的运行状态,预测剩余寿命并减小水润滑轴承的维护成本。

技术实现思路

1、针对现有技术中的问题,本发明提供一种水润滑轴承的温度场建立及性能评价方法,可以在不影响轴承正常使用的情况下,在轴承运行过程中实时监测其润滑状态及失效风险,从而大大提升轴承的可靠性;另外,本发明通过构建水润滑轴承的温度数据库,可实时对水润滑轴承性能进行综合评价,并标记热老化程度较高区域,为轴承维护和设计提供重要参考信息。

2、为了解决上述技术问题,本发明提供以下技术方案:

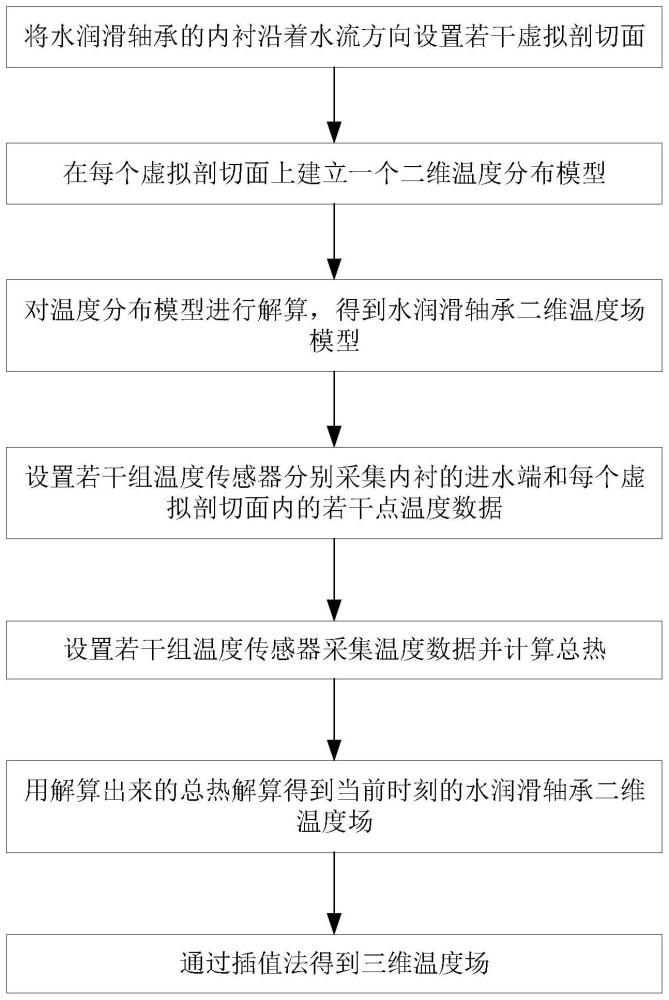

3、一种水润滑轴承使用过程中温度场建立方法,包括以下步骤:

4、s100、将水润滑轴承的内衬沿着水流方向设置若干虚拟剖切面;

5、s200、在每个虚拟剖切面上建立一个二维温度分布模型,模型公式如下:

6、t=f(x,y,τ) 公式(1)

7、x,y代表水润滑轴承内衬上的二维坐标点;t为坐标点的温度,τ代表时间;

8、s300、利用热分析方法确定温度场的影响因素,通过影响因素对温度分布模型进行解算,得到水润滑轴承二维温度场模型;

9、

10、上式中,k1代表水润滑轴承热导率,ρ1代表水润滑轴承密度,c1代表水润滑轴承比热容,q代表水润滑轴承每单位体积产生的总热,总热q为水润滑轴承摩擦表面的摩擦热q1以及水润滑轴承外表面的热对流qw之和;

11、s400、设置若干组温度传感器,按照一定采样频率分别采集内衬的进水端和每个虚拟剖切面内的若干点温度数据,利用采集的温度数据计算出摩擦热q1和热对流qw,然后得到总热q;

12、s500、利用解算出来的总热q代入公式(2)中进行解算得到当前时刻的水润滑轴承二维温度场;

13、s600、在得到所有虚拟剖切面的二维温度场的情况下,通过插值法得到三维温度场。

14、进一步地,所述虚拟刨切面的数量和间隔根据水润滑轴承的尺寸设置。

15、进一步地,所述采样频率为1-100hz。

16、进一步地,步骤s500中,采用有限元分析解算得到当前时刻的水润滑轴承二维温度场。

17、进一步地,步骤s600中,通过最小二乘法对二维温度场进行拟合得到三维温度场。

18、另一方面,本发明提供一种利用上述所建立的三维温度场评估水润滑轴承使用性能的方法,包括水润滑轴承的失效风险判断,具体步骤如下:

19、利用三维温度场得到水润滑轴承的内衬摩擦面温度,通过内衬摩擦面温度与预设阈值关系判断水润滑轴承的失效风险。

20、进一步地,所述评估水润滑轴承使用性能的方法还包括轴承热老化程度评估,根据三维温度场的历史数据分析其与预设阈值范围之间的关系,判断轴承热老化程度。

21、进一步地,所述评估水润滑轴承使用性能的方法还包括轴承润滑与冷却状态判断,具体步骤如下:

22、计算水润滑内衬启动时表面的摩擦热q1;

23、计算水润滑轴承全期表面摩擦热q1;

24、计算水润滑轴承表面对流传热系数h,通过水润滑轴承表面对流传热系数h判断冷却及润滑情况。

25、水润滑内衬表面启动时的摩擦热q1计算方式如下:

26、当第一时间采样时,水润滑轴承处于启动状态,此时摩擦热q1等于总热q,采用启动状态时采用的温度数据代入公式(2)中计算得到启动时的摩擦热q1;

27、计算水润滑轴承全期摩擦热q1如下:

28、通过启动时的摩擦热q1计算得到摩擦系数μ;

29、

30、α是水润滑轴承和动力轴的热分配系数;α的计算公式如下:

31、

32、其中,k1、ρ1、c1、a1分别是水润滑轴承的热导率、密度和比热容和接触面积,k2、ρ2、c2、a2分别是动力轴的热导率、密度和比热容和接触面积。

33、

34、r为动力轴半径;f为水润滑轴承载荷;n为动力轴转速。

35、启动后摩擦系数μ不变,利用摩擦系数μ和启动后的水润滑轴承载荷和动力轴转数带入公式(5)中变形后计算总摩擦热qs,之后通过公式(3)计算得到全周期时的摩擦热q1。

36、进一步地,计算热对流系数h如下:

37、水润滑轴承外表面的热对流qw计算方式如下:

38、qs-qw=m×c1×△t2

39、其中,m是单位质量;△t2为内衬温度传感器采集的温度变化梯度,通过采样的温度数据计算得到。

40、所述若干组温度传感器包括位于每个虚拟剖切面内近摩擦面的内衬温度传感器和位于进水口一侧内衬端部的进水温度传感器,内衬温度传感器采集的温度记为t1,坐标记为(x1,y1);进水温度传感器采集的温度视为环境温度t0;

41、计算水润滑轴承表面对流传热系数h如下:

42、

43、热对流qw=q-q1,δt1表示水润滑表面与环境水之间的温差,通过内衬温度传感器和进水温度传感器采集的温度求差得到。

44、本发明的有益效果如下:

45、本发明根据预建立的水润滑轴承温度模型确定其摩擦热产生与传递规律以及内衬温度场的影响因素,通过温度传感器实时采集轴承工作过程中的温度参数从而实现在不影响水润滑轴承正常工作的情况下,实时监测润滑状态,失效风险和热老化程度,为水润滑轴承的故障诊断及定期维护提供重要参考信息;

46、温度传感器在水润滑轴承监测领域往往仅安装在进出水口,监测润滑水的温度变化情况,从而判断水润滑轴承的损坏和润滑情况。本发明创造性的提出将温度传感器嵌入水润滑轴承内衬中,实现对水润滑轴承温度的直接测量。解决了传统方法对于温度监测的滞后性和对局部过热的不敏感性,大大提高了水润滑轴承温度监测的有效性;

47、本发明通过构建水润滑轴承的温度数据库,实时监测其整体温度场,标记温度过热位置,以使有关部门基于标记位置能够及时对水润滑轴承进行维护管理,并减小水润滑轴承热老化及热故障问题的开支。

- 还没有人留言评论。精彩留言会获得点赞!