一种锈蚀钢筋混凝土梁高温后受弯全过程分析方法

本发明涉及火灾后混凝土梁承载力评估,具体涉及一种锈蚀钢筋混凝土梁高温后受弯全过程分析方法。

背景技术:

1、世界各国的相关规范均给出了不同服役环境下最小混凝土保护层厚度的标准以防止钢筋混凝土结构内部的钢筋锈蚀的要求,但对于因钢筋锈蚀引起的力学性能的变化,尤其是对钢筋锈蚀的混凝土结构受火性能的影响几乎没有相关规范以供查阅。仅有少数研究涉及锈蚀梁的受力性能或抗火性能,且目前的研究主要集中在混凝土结构内部钢筋锈蚀的原因、形态以及机理的研究,对于钢筋锈蚀引起的构件的承载力的劣化程度及其基本的受力分析理论的几乎没有涉及。而在实际工程中,尤其是沿海环境中的建筑构件在服役期间长期遭受海水的侵蚀,这类构件内部的钢筋极易在海水的侵蚀下产生严重的锈蚀,一旦发生火灾,随着承载力的降低,将造成严重的安全事故。因此为避免此类事故的发生,对混凝土结构被侵蚀后的加固和修复需要一种较为精确的承载力的受力过程的分析方法,确定锈蚀钢筋混凝土构件的在火灾后承载能力的衰减程度。

2、现有技术中尚缺乏针对锈蚀梁高温后受弯全过程分析的计算方法,现有的锈蚀梁的研究仅通过试验或数值模拟的方法对钢筋锈蚀后梁的力学性能的变化趋势进行了分析,对有限的实验数据进行拟合,建立锈蚀梁的承载力预测公式。但这种数据拟合公式的预测精度会因试验数据的测量的误差产生较大的误差,且存在较大的偶然性,没有实际的物理意义,适用范围局限性较强,不适用于各种类型的锈蚀梁。故亟需基于物理与几何意义对锈蚀梁高温后的受弯全过程进行理论分析,进一步绘制出锈蚀梁高温后的弯矩-曲率。

技术实现思路

1、本发明公开了一种锈蚀钢筋混凝土梁高温后受弯全过程分析方法,目的是:确定不同因素对高温后锈蚀钢筋混凝土梁受弯全过程的影响,包括矩形锈蚀梁的锈蚀率、保护层厚度及受火时间等因素,综合各因素确定高温后试件的受弯全过程及残余承载力。该受弯全过程分析方法首次将锈蚀引起的粘结退化、锈蚀膨胀产生的锈蚀膨胀裂缝、高温下承受荷载产生的荷载裂缝对其受力性能的影响进行综合的考虑。由于该计算方法从截面受力理论出发,故该计算分析方法适用于不同的锈蚀率d、混凝土保护层厚度c、受火时间t的锈蚀梁的残余力学性能的计算。

2、为实现上述目的,本实用发明采取了如下技术方案:

3、一种锈蚀钢筋混凝土梁高温后受弯全过程分析方法,所述的分析方法是利用abaqus对火灾试验下的锈蚀钢筋混凝土梁建立数值模型,将锈蚀梁的锈蚀膨胀裂缝、高温下的荷载裂缝及混凝土表面的剥落、损伤分步转化为预损伤对温度场的影响,进而针对锈蚀钢筋混凝土梁高温后受弯全过程进行分析;

4、所述的分析方法包括如下步骤:

5、(1)锈蚀钢混混凝土梁火灾试验设计,获取试验梁火灾试验及静力加载试验结果:首先将浇筑好的矩形梁进行通电加速锈蚀,达到预设的锈蚀率后进行火灾下恒载试验,火灾试验结束待梁冷却至室温后,在对该梁进行静力加载试验,加载至梁破坏,失去承载能力;

6、(2)利用abaqus软件在非火灾条件下进行试验梁锈蚀膨胀及受荷开裂的模拟,获取因锈蚀膨胀及荷载开裂而产生的裂缝的位置、长度及宽度;

7、(3)建立锈蚀梁在不同受火时间与恒载作用下的温度场模型,该温度场模型将已经获得的锈蚀膨胀裂缝、荷载裂缝与混凝土剥落、损伤预设至温度场模型中,为每个裂缝面单独设置热工参数;

8、(4)提取模型中锈蚀梁截面历经的最高温度,在此预设温度场模型的计算结果基础上建立火灾后锈蚀梁加载至破坏的数值模型;

9、(5)利用已有的试验数据对模拟数据进行验证,验证数值模型的可靠性;

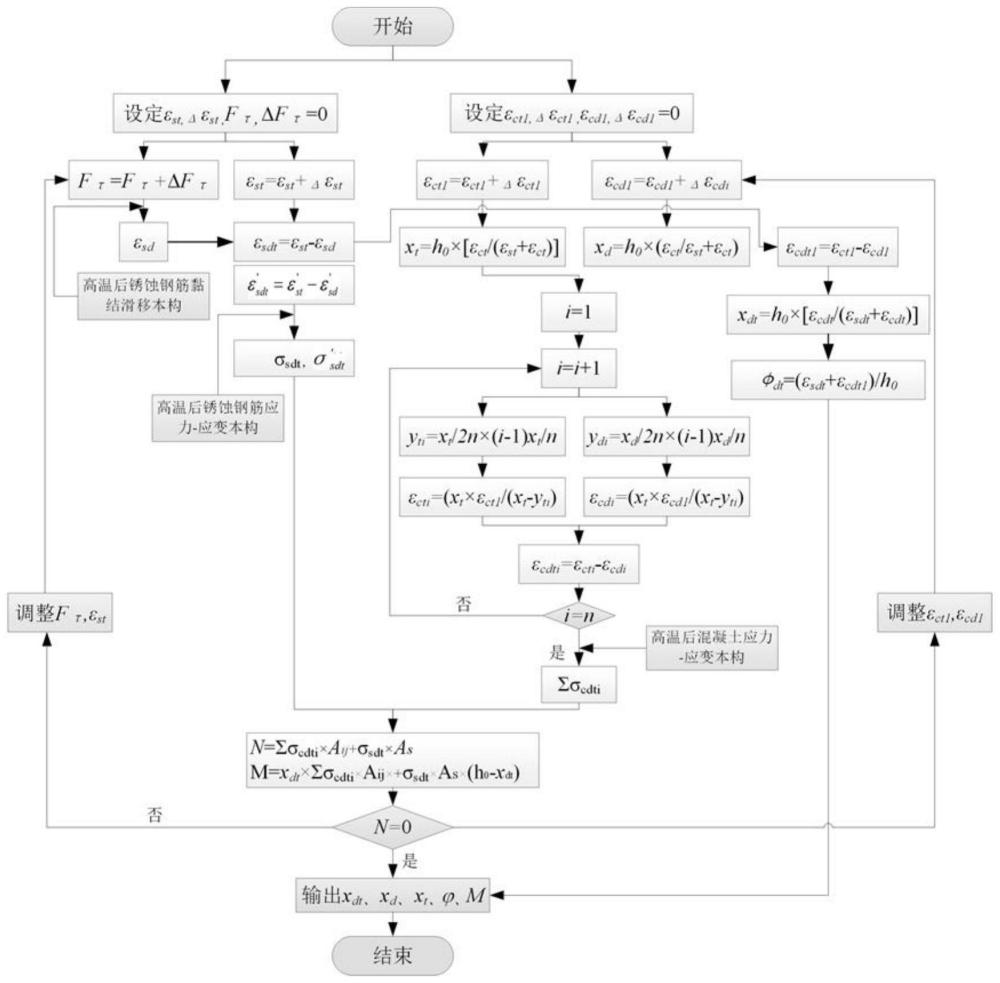

10、(6)进行高温后锈蚀梁受弯全过程的截面理论分析:

11、(7)通过python语言编程,计算并绘制锈蚀钢筋混凝土梁受弯全过程的弯矩-曲率曲线;将弯矩-曲率曲线与模拟计算结果、试验结果对比分析,以验证该截面理论分析的有效性与精确度。

12、优选的,所述的步骤(1)包括如下具体步骤:设计第一类矩形截面梁和第二类矩形截面梁为试验梁,所述的试验梁的火灾试验参数包括纵向钢筋锈蚀率c、混凝土保护层厚度d及在火灾实验中的受火时间t;分别确定第一类矩形截面梁和第二类矩形截面梁的火灾试验参数数据。

13、优选的,所述的步骤(2)中,针对试验梁进行锈蚀膨胀开裂模拟的步骤为:

14、(a1)创建二维模型:依据锈蚀钢筋混凝土试验梁的试验设计尺寸,建立1:1的二维截面模型,分别创建钢筋与混凝土部件,将二者进行装配;

15、(b1)网格的划分:在module-mesh中对步骤(a1)中的模型进行网格划分;为使混凝土开裂的裂缝呈现出自然开裂状态,钢筋与混凝土的单元类型均选用三节点线性的三角形单元cps3,混凝土中插入的粘性单元选用四节点二维粘聚力单元coh2d4;

16、(c1)cohesive单元的插入:利用二次开发的插件,将cohesive粘性单元批量插入插件在混凝土内部与钢筋外表面中,用来模拟锈蚀钢筋周围混凝土的开裂过程;在混凝土内部插入cohesive单元,因混凝土与钢筋的边界粘性较混凝土内部强,在边界处与混凝土内部分别设置两种不同参数的cohesive单元,分别命名为cohesive 1与cohesive 2;混凝土断裂能为60n/m;

17、(d1)材料参数选取:钢筋的材料属性参数包括密度、弹性模量、泊松比、膨胀系数;混凝土的材料属性及塑性损伤模型中塑性参数包括膨胀角、偏心率、粘性参数、密度、弹性模量、泊松比;

18、(e1)设置边界条件:将钢筋混凝土梁的二维截面的边界均设为固定端,通过预定义场中的温度设定来定义钢筋锈蚀后体积膨胀引起的沿钢筋径向的位移作为位移的边界条件,钢筋不同锈蚀率对应不同的径向位移;

19、(f1)设置分析步:选用动力显示分析步,时间长度设为1e05,初始增量步设为1e-03,最小增量步大小设置为1e-12,最大增量步设为0.1;分析步设置完成后,选择需要的输出变量,最终获得锈蚀钢筋混凝土试验梁的模型及计算结果。

20、优选的,所述的步骤(2)中,在恒载作用下锈蚀梁的三维模型中,使用混凝土塑性损伤模型cdp来模拟荷载作用下梁上裂缝的发展,针对试验梁进行受荷开裂模拟的步骤为:

21、(a2)在部件模块,以毫米制建立1:1的试验梁三维模型,试验梁三维模型由实体混凝土、实体热轧带肋钢筋、线性箍筋、实体钢垫块构成;

22、(b2)在材料属性模块,为试验梁三维模型各部件赋予材料属性,材料属性的参数设置均与步骤(d1)保持一致,其中钢垫块的属性参照步骤(d1)钢筋的属性参数设置;

23、(c2)在网格划分部分,为各部件划分网格,并赋予相应的单元类型;箍筋网格大小为4mm,使用显示的两节点线性三维桁架单元t3d2;为保证后续三维弹簧的插入,纵向钢筋与混凝土的网格大小一致,设置为5mm,使用八节点线性六面体单元c3d8r,缩减积分,沙漏控制;钢板的大小为20mm,同样使用c3d8r单元;

24、(d2)在装配部分,将各部件进行装配;

25、(e2)在相互作用部分,设置各部件间的连接方式:钢垫块与梁主体间连接方式为绑定,其中刚度大的垫块表面为主表面,混凝土主体上的接触部分为从表面;箍筋与混凝土和受力纵筋使用绑定约束;受力纵筋与混凝土内部使用接触相互连接,并在接触面上插入三维弹簧模拟锈蚀钢筋与混凝土间的黏结性能;使用spring/dashpot功能,在钢筋与混凝土间插入三维非线性的弹簧;由于需要在钢筋与混凝土之间的每个网格节点间建立三维弹簧,数量较大,为节省设置难度,通过abaqus提供的api应用程度编程接口,使用python脚本来创建两节点间的弹簧;

26、(f2)在载荷模块,设置试验梁三维模型的边界条件与施加荷载的大小及位置;在模型底部梁端的垫款底面设置支撑条件为简支;在梁顶部的钢垫块上表面施加荷载;

27、(g2)为提高数值模型的计算速度,使用动力显示分析步,其中质量缩放设置为100;在场输出中增加损伤相关的输出变量,包括如受拉损伤damaget、受压损伤damagec、刚度下降率sdeg。

28、优选的,所述的步骤(3)中,在abaqus中建立锈蚀梁的温度场模型时,提出以下假定:(a)混凝土视为各向同性的均质材料;(b)混凝土与钢筋紧密接触,在传递热量过程中没有热量的损失;(c)在升温过程中,忽略化学反应产生的热量;以第一类矩形截面梁l2为例,建立火灾下考虑钢筋锈蚀膨胀裂缝、荷载裂缝与爆裂共同作用下的温度场模型,建立模型的步骤如下:

29、(a3)创建三维有限元模型:根据第一类矩形截面梁l2的构造以及步骤(2)中获取的裂缝信息,使用命令流根据裂缝信息进行参数化建模,建立1:1的三维有限元模型;模型中混凝土与受拉纵筋采用三维可变形实体;为减少计算量,箍筋与受压纵筋采用三维可变形线;

30、(b3)材料属性的定义:设置混凝土与钢筋的传导率、比热、热膨胀,密度、弹性模量与泊松比均与步骤(b1)相同;受拉纵筋采用实体钢筋,箍筋采用桁架单元;

31、(c3)在相互作用模块设置边界条件:混凝土构件的受火面的对流换热系数取为25w/(m2·℃),非火面取为9w/(m2·℃),综合辐射系数取为0.7;锈胀裂缝与荷载裂缝表面的对流换热系数及综合辐射系数与直接受火面一致;根据标准将整个模型的初始环境温度设置为20℃,绝对零度设置为-273℃,stefan-boltzmann常数取为3.402e-09;为提高数值模拟的准确性,火灾下模拟的环境升温幅值锈蚀梁火灾试验的实际升温曲线,将实体受拉纵筋与混凝土间二者之间采用tie进行绑定,受压钢筋与箍筋组成的钢筋笼采用embededregion内置在整个实体模型中;

32、(d3)在载荷模块,将整个模型的初始环境温度设置为20℃,在三维有限元模型的底面及侧面设置升温曲线,按照试验测定的火灾炉内的升温曲线设定模型的预定义温度场的幅值;

33、(e3)网格划分,将各部件进行网格划分,并为各部件赋予单元类型,混凝土采用4节点线性传热四面体单元dc3d4,受拉纵筋纵筋采用8节点线性传热六面体单元dc3d8,箍筋与受压钢筋采用两节点传热连接单元dc1d2;

34、(f3)设置分析步,选用瞬态热传递分析步,根据受火时间设置分析步的时间长度为120min;为促进模型的收敛性,最大增量步数设为1e05,初始增量步设为1e-3,最小增量步设为1e-12,最大增量步设为102,每载荷允许的最大温度改变值为1℃,每荷载允许的最大幅值变化量设为0.1。

35、优选的,所述的步骤(4)包括如下具体步骤:

36、采用混凝土塑性损伤模型建立高温后静力加载数值模型,参照文献提出的双标量的混凝土塑性破坏模型,钢筋采用双节点线性三维桁架单元t3d2,混凝土采用缩减积分的线性三维应力砖实体单元c3d8r,由于需要考虑锈蚀钢筋与混凝土之间的黏结滑移的影响,因此在钢筋与混凝土之间建立零尺寸的三维弹簧来模拟高温后锈蚀钢筋与混凝土间黏结性能的退化,建立方法与步骤(e2)相同;静力加载数值模型中钢筋与混凝土的网格划分需保持一致,便于三维弹簧在钢筋与混凝土单元之间的插入;荷载的加载方式采用逐级加载,每级增加10kn,直至梁失效破坏;最终获得加载破坏后锈蚀梁的静力加载数值模型。

37、优选的,所述的步骤(5)包括如下具体步骤:

38、(a5)温度场模型验证:锈蚀梁温度场模型计算获得锈蚀梁的温度云图;将同时考虑锈蚀膨胀裂缝、荷载裂缝和爆裂建立的温度场模型计算获得的温度场升温曲线与火灾试验的试验值进行对比,验证该温度场模型的精确性,并将经过验证的模型的应力、挠度参数作为初始条件,建立高温后静力加载数值模型;分别提取l1~l2梁的火灾试验的试验值与模拟值的ⅰ-ⅰ与ⅱ-ⅱ截面3、5测点的温度变化曲线绘制于同一图中进行对比;

39、(b5)静力加载数值模型验证:将数值模型的荷载-挠度的计算结果与火灾试验的试验值的对比图绘制于同一对比图中,验证数值模型的准确性。

40、优选的,所述的步骤(6)包括:

41、(a6)基于以下基本假定进行截面理论分析:

42、(1)钢筋锈蚀视为沿纵向均匀锈蚀;

43、(2)钢筋锈蚀后试件的截面混凝土仍符合平截面假定;

44、(3)仅考虑试件上产生的受弯变形;

45、(4)锈蚀梁截面应力不影响温度场分布;

46、(5)忽略混凝土的抗拉强度;

47、(b6)截面理论分析:

48、对于考虑火灾下恒载作用引起的荷载裂缝对截面温度场影响的构件,首先沿纵向对构件进行网格离散,划分为长度均等的若干单元;沿纵向构件每个单元的长度为δx,单元数量为l,若构件总长度为l,δx=l/l;为避免裂缝处历经温度较高引起的计算误差,规定δx的取值不可大于最小裂缝间距的一倍,取每个纵向单元的中间截面代表整个单元的平均值;

49、由于高温下截面温度场的不均分布,导致界面不同部位的混凝土所历经的最高截面温度不同,因此将截面的中和轴以上部分平均划分为m×n的网格;当网格划分小于2×2cm时,使用网格中心位置的温度来代替所在网格的温度;高温后锈蚀钢筋与混凝土的力学性能及二者间的黏结关系均发生改变,中和轴的位置也随之改变;当考虑锈蚀钢筋与混凝土间的黏结力的退化时,截面的应变相当于在截面上的钢筋处施加一个反向的力,该力的大小为纵筋锈蚀引起的粘结力的退化,即高温后受拉纵筋完全有粘结时的应力与粘结滑移时应力的差值;将该反向力产生的截面应变与高温后完全有粘结的应变叠加即为此时截面实际的应变;

50、设yj为任意网格中心位置距离受压区顶部的高度,第(i,j)网格相应的x值的计算式为:

51、

52、式中,xcdt为过火温度为t后截面的中性轴位置;

53、fτ为高温后受拉纵筋完全有粘结时的应力与粘结滑移时应力的差值,通过下式求得:

54、fτ=(τt-τdt)as (2)

55、式中,τt为过火温度为t时钢筋的粘结应力,τdt为过火温度为t时锈蚀钢筋的粘结应力;

56、设εsd为锈蚀钢筋粘结力,其达到τd时,在粘结滑移曲线上相应的滑移量所对应的钢筋的应变,通过下式求得:

57、

58、式中,ssd为锈蚀钢筋粘结力达到τd在粘结滑移曲线上相应的滑移量,l为受拉钢筋的总长度;

59、(b61)截面应变分析:

60、混凝土各层混凝土网格的总压应变为各个网格压应变的叠加,如第i层网格的总应变εcti表示为:

61、

62、式中,εct(i,j)为第i行第j列网格的应变,yj为任意网格中心位置距离受压区顶部的高度,h0为截面有效高度;

63、钢筋的应变表示为

64、

65、式中,εsdt与ε'sdt分别为过火温度为t时锈蚀受拉钢筋与未锈蚀受压钢筋的应变,εst与ε'st分别为过火温度温度为t时受拉与受压钢筋的应变,εsd与ε'dt为反向外力fτ引起的锈蚀受拉钢筋与未锈蚀受拉钢筋的应变;

66、(b62)截面应力分析:

67、根据常温下混凝土截面的应力应变关系,计算出任意混凝土网格的应力,同一行的混凝土应力叠加,即为该行混凝土的应力之和,见式(6):

68、

69、式中,εcr代表混凝土的开裂应变;ε0=-0.002代表当混凝土的压应力到达fc时相应的应变;εcu=-0.0033代表混凝土的极限压应变;σcdti为表示过火温度为t时第i行混凝土的应力;εcdti为过火温度为t时第i行混凝土的应变;

70、高温后锈蚀钢筋的弹性模量随着历经温度的升高而逐渐降低,受拉和受压钢筋的应力见式(7)–(8):

71、

72、

73、式中σsdt代表考虑粘结滑移后的纵向受拉钢筋的应力,式中σ'sdt代表考虑粘结滑移后的纵向受压钢筋的应力,εydt为过火温度为t时锈蚀钢筋的屈服强度;

74、(b63)平衡方程式分析:

75、根据常温下受弯矩作用的试件,建立力与弯矩的平衡方程,见式(9):

76、

77、式中,σcdt(i,j)表示过火温度为t时第i行j列的混凝土的应力,aij表示第i行j列混凝土网格的面积;σsdt表示锈蚀钢筋高温后的应变,as表示锈蚀受拉钢筋的截面面积;σsdt表示锈蚀梁高温后受压纵筋的应力,as表示锈蚀梁受压纵筋的截面面积;

78、(b64)截面曲率分析:

79、截面的总曲率为中性轴位置处各个网格曲率之和,截面第i行的曲率按下式计算

80、

81、式中,φdt为表梁跨中截面中的曲率,εsdt代表锈蚀梁跨中截面受拉纵筋受火t min后的应变,εcdt代表锈蚀梁跨中截面受压边缘混凝土受火t min后的应变,h0代表梁跨中截面的有效高度。

82、本发明一种锈蚀钢筋混凝土梁高温后受弯全过程分析方法的有益效果:

83、本发明考虑受火时间t、钢筋锈蚀率d、截面尺寸及混凝土保护层厚度c对锈蚀梁高温后受弯性能的影响,综合以上因素的影响进行锈蚀梁高温后受弯全过程弯矩-曲率曲线的绘制。该计算方法重点考虑了在实际工程中,长期在潮湿或氯盐侵蚀等环境中服役的钢筋混凝土建筑,随着服役时间的增长,内部钢筋产生不同程度的锈蚀,钢筋的力学性能劣化,结构的手里性能随着衰减。一旦发生火灾,这类建筑结构内部的锈蚀钢筋在高温作用下力学性能劣化加重,更易造成整体结构因丧失承载力而倒塌,造成严重的事故。因此,本发明是针对锈蚀梁火灾后受弯性能进行分析,尤其是针对钢筋锈蚀与高温相互作用下结构力学性能的变化过程进行较为精确的分析,为锈蚀结构火灾下的消防救援工作提供参考,为其火灾后的加固和修复提供理论依据。

- 还没有人留言评论。精彩留言会获得点赞!