一种散热凸台的结构设计方法与流程

本发明涉及工程设计,具体涉及一种散热凸台的结构设计方法。

背景技术:

1、目前自动驾驶域控制器的功能越来越多,导致芯片的发热量越来越大,一般需要进行自然散热、风冷或液冷散热。在这些设计方案中,均需要进行散热凸台的设计,散热凸台的主要功能是将芯片的热量通过导热胶和散热凸台传递到壳体上,最终再由自然散热、风冷或者液冷散热带走热量。

2、目前散热凸台通常设置为和芯片具有相同的尺寸或者比芯片的单边尺寸大1mm,再进行芯片干涉检查,基于检查结果再进行散热凸台的尺寸调整,并没有将散热凸台的设计形成严谨的设计逻辑,导致设计效率低下。

技术实现思路

1、本发明的目的是提供一种散热凸台的结构设计方法,形成一套严谨的散热凸起的设计逻辑,提高设计效率。

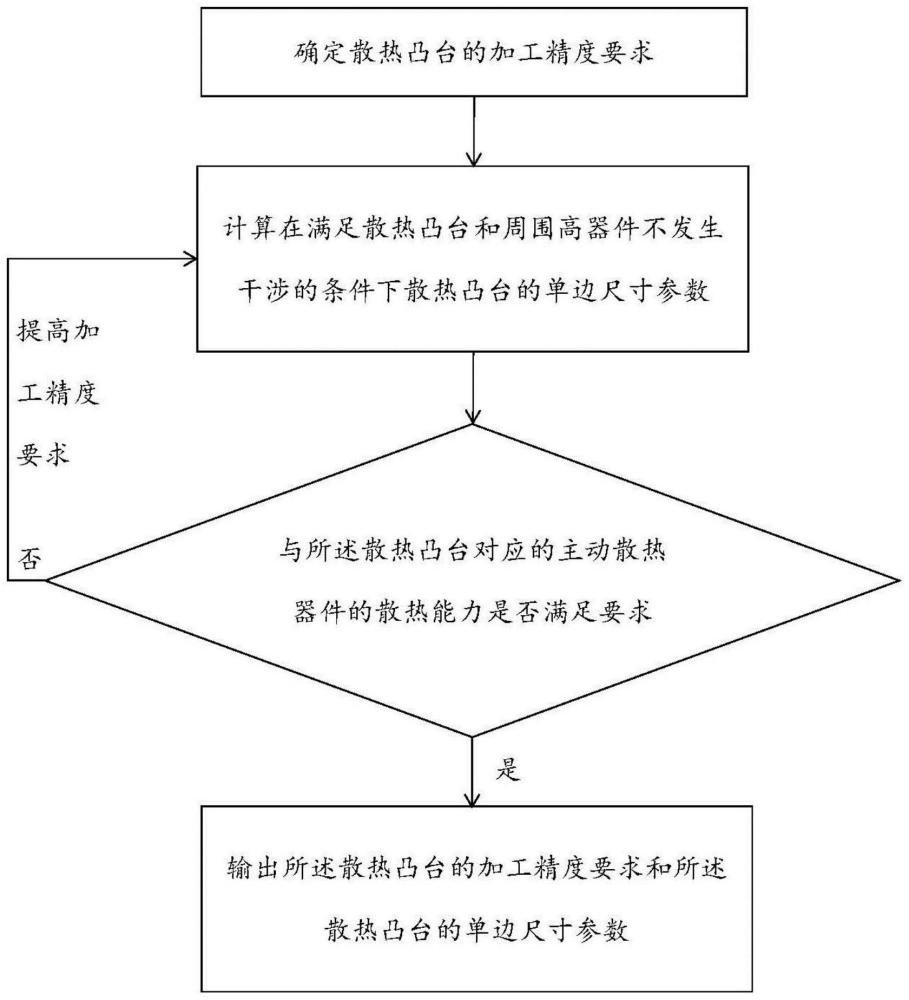

2、为解决上述技术问题,本发明提供一种散热凸台的结构设计方法,包括如下步骤:

3、步骤s1:确定散热凸台的加工精度要求;

4、步骤s2:计算在满足所述散热凸台和周围高器件不发生干涉的条件下所述散热凸台的单边尺寸参数,判断与所述散热凸台对应的主动散热器件的散热能力是否满足要求,若是,则输出所述散热凸台的加工精度要求和所述散热凸台的单边尺寸参数;若否,则提高所述散热凸台的加工精度要求,重复执行步骤s2。

5、本发明散热凸台的结构设计方法,首先确定散热凸台的加工精度要求,具体可以通过散热凸台在水平方向上的轮廓度表征散热凸台的加工精度要求,轮廓度是指散热凸台的被测实际轮廓相对于散热凸台的理想轮廓的变动情况,可用于描述散热凸台的轮廓的准确度,散热凸台的轮廓度的越小,散热凸台的轮廓的准确度越高;然后,在进行散热凸起的尺寸设计时,首要保证散热凸台和周围高器件不发生干涉,计算获得此时散热凸台的单边尺寸参数,判断与散热凸台对应的主动散热器件的散热能力是否满足要求,若是,则散热凸台的结构设计合理,可以输出此时散热凸台的加工精度要求和单边尺寸参数;若否,则此时散热凸台的结构设计不合理,需要提高散热凸台的加工精度要求,重复执行上述步骤s2,直至主动散热器件的散热能力满足要求,此时,散热凸台的结构设计合理,可以输出当前散热凸台的加工精度要求和单边尺寸参数。

6、综上所述,本发明散热凸台的结构设计方法提供一套严谨的散热凸起的设计逻辑,同时保证散热凸台不发生干涉和主动散热器件的散热能力满足要求,有效提高散热凸台的设计效率。

7、可选地,在所述步骤s1中,通过所述散热凸台在水平方向上的轮廓度表征所述散热凸台的加工精度要求。

8、可选地,在所述步骤s2中,判断与所述散热凸台对应的主动散热器件的散热能力是否满足要求,具体包括如下步骤:

9、步骤s21:判断所述散热凸台与所述主动散热器件的贴合率是否满足最低贴合率要求,若是,则与所述散热凸台对应的所述主动散热器件的散热能力满足要求;若否,则执行步骤s22;

10、步骤s22:对与所述散热凸台对应的所述主动散热器件进行热仿真计算,判断在所述贴合率下所述主动散热器件的热仿真结果是否通过,若是,则与所述散热凸台对应的所述主动散热器件的散热能力满足要求,若否,则与所述散热凸台对应的所述主动散热器件的散热能力不满足要求。

11、可选地,所述步骤s21具体包括如下步骤:

12、步骤s211:测量所述主动散热器件在水平方向上和所述高器件的距离m,通过尺寸链计算所述散热凸台与所述高器件不发生干涉时所述散热凸台与所述高器件之间的第一最小距离s1,通过尺寸链计算所述散热凸台与所述主动散热器件满足最小贴合率时所述散热凸台比所述主动散热器件单边大第二最小距离s2;

13、步骤s212:判断是否满足第一预设条件,若是,则所述散热凸台与所述主动散热器件的贴合率满足最低贴合率要求,所述第一预设条件为:m>s1+s2,所述散热凸台的单边尺寸参数为所述散热凸台比所述主动散热器件单边大第二最小距离s2。

14、可选地,在所述步骤s212中,若不满足所述第一预设条件,则执行步骤s213;

15、步骤s213:判断是否满足第二预设条件,所述第二预设条件为:s1<m≤s1+s2,若是,则计算所述散热凸台的单边尺寸参数为所述散热凸台比所述主动散热器件单边大m-s1,所述散热凸台与所述主动散热器件的第一贴合率计算为:

16、

17、式中:

18、l—所述主动散热器件沿靠近或远离所述高器件的方向上的长度;

19、所述步骤s22具体包括如下步骤:

20、对所述主动散热器件进行热仿真计算,判断在所述第一贴合率下所述主动散热器件的热仿真结果是否通过。

21、可选地,在所述步骤s213中,若不满足所述第二预设条件,则执行步骤s214;

22、步骤s214:判断是否满足第三预设条件,所述第三预设条件为:m≤s1,若是,则计算所述散热凸台的单边尺寸参数为所述散热凸台比所述主动散热器件单边小s1-m,所述散热凸台与所述主动散热器件的第二贴合率计算为:

23、

24、所述步骤s22具体包括如下步骤:

25、对所述主动散热器件进行热仿真计算,判断在所述第二贴合率下所述主动散热器件的热仿真结果是否通过。

26、可选地,所述第一最小距离s1计算为:

27、

28、式中:

29、a—所述散热凸台在水平方向上的轮廓度;

30、b—pcb板的装配公差;

31、c—所述高器件的尺寸公差;

32、d—所述高器件的位置公差。

33、可选地,所述第二最小距离s2计算为:

34、

35、式中:

36、a—所述散热凸台在水平方向上的轮廓度;

37、b—pcb板的装配公差;

38、e—所述主动散热器件的尺寸公差;

39、f—所述主动散热器件的位置公差。

40、可选地,在所述步骤s2中,判断与所述散热凸台对应的主动散热器件的散热能力满足要求时,所述散热凸台采用压铸工艺。

41、可选地,在所述步骤s2中,判断与所述散热凸台对应的主动散热器件的散热能力不满足要求时,所述散热凸台采用cnc机加工成型,以提高所述散热凸台的加工精度要求

技术特征:

1.一种散热凸台的结构设计方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的散热凸台的结构设计方法,其特征在于,在所述步骤s1中,通过所述散热凸台在水平方向上的轮廓度表征所述散热凸台的加工精度要求。

3.根据权利要求2所述的散热凸台的结构设计方法,其特征在于,在所述步骤s2中,判断与所述散热凸台对应的主动散热器件的散热能力是否满足要求,具体包括如下步骤:

4.根据权利要求3所述的散热凸台的结构设计方法,其特征在于,所述步骤s21具体包括如下步骤:

5.根据权利要求4所述的散热凸台的结构设计方法,其特征在于,在所述步骤s212中,若不满足所述第一预设条件,则执行步骤s213;

6.根据权利要求5所述的散热凸台的结构设计方法,其特征在于,在所述步骤s213中,若不满足所述第二预设条件,则执行步骤s214;

7.根据权利要求4所述的散热凸台的结构设计方法,其特征在于,所述第一最小距离s1计算为:

8.根据权利要求4所述的散热凸台的结构设计方法,其特征在于,所述第二最小距离s2计算为:

9.根据权利要求1-7任一项所述的散热凸台的结构设计方法,其特征在于,在所述步骤s2中,判断与所述散热凸台对应的主动散热器件的散热能力满足要求时,所述散热凸台采用压铸工艺。

10.根据权利要求1-7任一项所述的散热凸台的结构设计方法,其特征在于,在所述步骤s2中,判断与所述散热凸台对应的主动散热器件的散热能力不满足要求时,所述散热凸台采用cnc机加工成型,以提高所述散热凸台的加工精度要求。

技术总结

本发明公开散热凸台的结构设计方法,包括:步骤S1:确定散热凸台的加工精度要求;步骤S2:计算在满足散热凸台和周围高器件不发生干涉的条件下散热凸台的单边尺寸参数,判断与散热凸台对应的主动散热器件的散热能力是否满足要求,若是,则输出散热凸台的加工精度要求和散热凸台的单边尺寸参数;若否,则提高散热凸台的加工精度要求,重复执行步骤S2。本发明提供一套严谨的设计逻辑,在保证散热凸台和周围高器件无干涉的前提下,保证主动散热器件的热仿真结果满足要求,提高设计效率。

技术研发人员:王宁,孙永刚

受保护的技术使用者:东软睿驰汽车技术(沈阳)有限公司

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!