一种用于产线的管理系统的制作方法

本发明涉及管理系统领域,具体是一种用于产线的管理系统。

背景技术:

1、产线又叫生产线,是指产品生产过程所经过的路线,即从原料进入生产现场开始,经过加工、运送、装配、检验等一系列生产活动所构成的路线。一条完整的产线可由一个或多个工段(也有企业称为“模组”)组成,一个工段由多个工站组成,工站是生产作业的最小工作单元,每个工站都存在相应的设备。

2、产线管理是一项复杂的任务,涉及到多个方面,包括生产计划、设备维护、员工培训、质量控制、供应链管理、生产管理系统、安全管理等。而在现有技术中,产线上的设备出现故障时,无法预估出所需的维修时间,进而不能对产线上工作人员的下一步工作做出合理安排,从而使得生产效率下降。

3、因此,本领域技术人员提供了一种用于产线的管理系统,以解决上述背景技术中提出的问题。

技术实现思路

1、本发明的目的在于提供一种用于产线的管理系统,能够在产线上的设备出现故障时快速预估出所需的维修时间,进而对产线上工作人员的下一步工作做出合理安排,提高生产效率,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

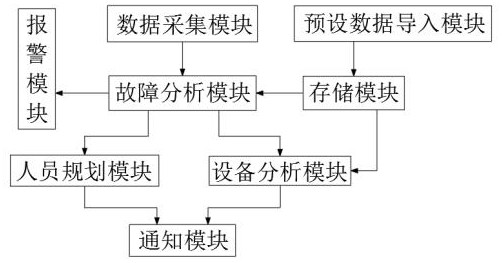

3、一种用于产线的管理系统,包括数据采集模块、故障分析模块、预设数据导入模块、存储模块、人员规划模块、设备分析模块、通知模块;

4、所述数据采集模块用于采集产线上设备的运行状态;所述预设数据导入模块用于向存储模块导入以往产线设备的运行状态、故障维修记录,其中,设备的运行状态包括设备噪音分贝数据、震动频率与幅度数据、温度数据以及相应的数据趋势;所述存储模块用于存储导入的数据供故障分析模块与设备分析模块调取;所述故障分析模块用于对采集到的设备运行状态进行分析,输出分析结果;所述人员规划模块用于根据分析结果为产线工作人员规划下一步的工作;所述设备分析模块用于根据分析结果以及产线设备以往的故障维修记录来对产线设备进行二次分析,生成产线设备更换优先级列表;所述通知模块用于向产线工作人员通知下一步的工作,以及向产线管理人员通知产线设备更换优先级列表。

5、作为本发明进一步的方案:所述故障分析模块对采集到的设备运行状态进行分析的具体过程为:

6、将采集到的噪音分贝数据标记为a,再将噪音分贝数据趋势标记为a;

7、将采集到的震动频率数据标记为b,再将震动频率数据趋势标记为b;

8、将采集到的震动幅度数据标记为c,再将震动幅度数据趋势标记为c;

9、将采集到的温度数据标记为d,再将温度数据趋势标记为d;

10、将a、b、c、d、a、b、c、d分别与相应的预设值进行比对,若a、b、c、d、a、b、c、d中任意一项达到相应的预设值,则说明该产线设备出现异常,进入下一步骤;若a、b、c、d、a、b、c、d中任意一项均未达到相应的预设值,则说明该产线设备运行正常;

11、将出现异常的数据与数据趋势和以往该产线上同类设备每次的故障维修记录进行相似度比对,按照相似度从高到低的顺序进行排序,再从排序结果中将前三个故障维修记录筛选出来;

12、将筛选出来的三次以往故障维修所耗费的时间分别标记为t1、t2、t3,再计算平均维修时间t平均=(t1+t2+t3)/3;

13、输出分析结果为该产线设备出现异常,所需维修时间为t平均。

14、作为本发明再进一步的方案:所述人员规划模块根据分析结果为产线工作人员规划下一步工作的具体过程为:

15、将产线工作人员距离下班的剩余时间标记为t4;

16、计算t平均与t4之间的差值t=(t4-t平均);

17、若t大于预设时间,则为产线工作人员规划的下一步工作为“准备继续生产的工具和材料”;

18、若t小于等于预设时间,且t平均小于预设范围区间的最小值,则为产线工作人员规划的下一步工作为“清理工作区域,整理工具和零部件”;

19、若t小于等于预设时间,且t平均在预设范围区间内,则为产线工作人员规划的下一步工作为“协助维修人员进行设备的检查、拆卸、安装”;

20、若t小于等于预设时间,且t平均大于预设范围区间的最大值,则为产线工作人员规划的下一步工作为“回去休整等待产线开工”。

21、作为本发明再进一步的方案:所述设备分析模块对产线设备进行二次分析的具体过程为:

22、从存储模块提取此次故障设备以往三个月的故障维修记录;

23、从提取的故障维修记录中获取总的维修次数x,以及每次维修所用时间yi,i=1···x;

24、从分析结果中提取此次故障所需维修时间t平均;

25、将该故障设备的更换成本标记为s;

26、计算该故障设备的更换权重值v=40%*(x+1)+30%*(y1+···+yx)/5+30%*(预设值-s);

27、每次出现故障后都对出现故障的设备的更换权重值v进行更新;

28、将所有设备的更换权重值v从高到低进行排序列表,输出排序列表作为产线设备更换优先级列表。

29、作为本发明再进一步的方案:所述通知模块包括扬声器与显示屏,其中,所述扬声器用于向产线工作人员通知下一步的工作,所述显示屏设置在产线管理人员的办公室,用于向产线管理人员显示产线设备更换优先级列表。

30、作为本发明再进一步的方案:所述产线设备更换优先级列表在显示屏上显示时,若设备更换权重值v小于预设区间最小值,则该设备所在列表的区域标记为绿色;若设备更换权重值v在预设区间内,则该设备所在列表的区域标记为黄色;若设备更换权重值v大于预设区间最大值,则该设备所在列表的区域标记为红色。

31、作为本发明再进一步的方案:还包括报警模块,用于在生产线上的危险设备出现故障时发出警报,所述报警模块采用声光报警器,报警过程中闪烁红光并伴有蜂鸣声。

32、与现有技术相比,本发明的有益效果是:

33、1、本申请能够在产线上的设备出现故障时,通过对采集到的设备运行数据与以往故障维修记录进行综合分析,分析出可能性较高的故障原因,进而快速预估出所需的维修时间,从而对产线上工作人员的下一步工作做出合理安排,提高生产效率。此外,在为工作人员规划下一步工作时,通过对距离下班的剩余时间和此次维修时间进行综合分析,选择出合理且符合厂家利益的规划工作,既保障了厂家的利益,也避免了产线工作人员的空耗。

34、2、本申请生成了一份产线设备更换优先级列表,并在每次出现设备故障时都会对列表更新,该优先级列表从设备维修次数(出现故障的频率)、总维修时间(产线停产时间)、更换设备的成本三方面进行综合分析计算,从而确定出最需要更换的设备,方便管理人员在升级产线时进行参考。

技术特征:

1.一种用于产线的管理系统,其特征在于,包括数据采集模块、故障分析模块、预设数据导入模块、存储模块、人员规划模块、设备分析模块、通知模块;

2.根据权利要求1所述的一种用于产线的管理系统,其特征在于,所述故障分析模块对采集到的设备运行状态进行分析的具体过程为:

3.根据权利要求2所述的一种用于产线的管理系统,其特征在于,所述人员规划模块根据分析结果为产线工作人员规划下一步工作的具体过程为:

4.根据权利要求3所述的一种用于产线的管理系统,其特征在于,所述设备分析模块对产线设备进行二次分析的具体过程为:

5.根据权利要求4所述的一种用于产线的管理系统,其特征在于,所述通知模块包括扬声器与显示屏,其中,所述扬声器用于向产线工作人员通知下一步的工作,所述显示屏设置在产线管理人员的办公室,用于向产线管理人员显示产线设备更换优先级列表。

6.根据权利要求5所述的一种用于产线的管理系统,其特征在于,所述产线设备更换优先级列表在显示屏上显示时,若设备更换权重值v小于预设区间最小值,则该设备所在列表的区域标记为绿色;若设备更换权重值v在预设区间内,则该设备所在列表的区域标记为黄色;若设备更换权重值v大于预设区间最大值,则该设备所在列表的区域标记为红色。

7.根据权利要求6所述的一种用于产线的管理系统,其特征在于,还包括报警模块,用于在生产线上的危险设备出现故障时发出警报,所述报警模块采用声光报警器,报警过程中闪烁红光并伴有蜂鸣声。

技术总结

本发明公开了一种用于产线的管理系统,属于管理系统领域,包括数据采集模块、故障分析模块、预设数据导入模块、存储模块、人员规划模块、设备分析模块、通知模块;所述数据采集模块用于采集产线上设备的运行状态;所述预设数据导入模块用于向存储模块导入以往产线设备的运行状态、故障维修记录,其中,设备的运行状态包括设备噪音分贝数据、震动频率与幅度数据、温度数据以及相应的数据趋势;所述存储模块用于存储导入的数据供故障分析模块与设备分析模块调取。本发明,能够在产线上的设备出现故障时快速预估出所需的维修时间,进而对产线上工作人员的下一步工作做出合理安排,提高生产效率。

技术研发人员:邓自祥,周文君,王晓东,高灿波

受保护的技术使用者:湖南鸿盛邦科技有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!