一种大发散角SMD封装成型方法与流程

一种大发散角smd封装成型方法

技术领域

1.本发明涉及led封装技术领域,特别涉及一种大发散角smd封装成型方法。

背景技术:

2.目前smd产品大发散角采用的是平面smd产品上加盖使用注塑模压好的pc透镜或使用产品pcb贴片后滴胶工艺,由于产品贴合透镜操作复杂,生产产品体积过大,透镜贴合需在三脚定位柱上滴胶固定,导致透镜贴合好产品易偏心,产品使用过程中光斑均匀度不够。

技术实现要素:

3.本发明提供一种大发散角smd封装成型方法,旨在解决目前产品技术的难点。

4.本发明提供一种大发散角smd封装成型方法,包括smd支架、荧光胶体层、混合物胶体层,所述荧光胶体层注入到smd支架,所述混合物胶体层紧密贴合在荧光胶体层上,具体的加工过程包括以下步骤:

5.s1.在硅胶中加入2.5%

‑

15%重量百分比氮化物红粉及10%

‑

45%的luag荧光粉,搅拌均匀制成荧光胶体,将荧光胶体放置在温度为25℃、湿度为40

‑

60%的环境内;

6.s2.将已搅拌好的荧光胶体注入smd支架内,并将注胶后的smd支架置于烘箱内固化;

7.s3.在硅胶中加入2.5%

‑

5%重量百分比的分散粉及1

‑

2%重量百分比的扩散粉,搅拌均匀制成混合物胶体,将混合物胶体放置在温度为25℃、湿度为40

‑

60%的环境内;

8.s4.将已搅拌好的混合物胶体注入到步骤s2中烘烤后的smd支架内,并将注胶后的smd材料倒置放置在烘箱内烘烤成型。

9.作为本发明的进一步改进,所述步骤s1和s3中,使用离心搅拌脱拌机将荧光胶体或混合物胶体搅拌均匀。

10.作为本发明的进一步改进,所述步骤s2中,注胶后的smd支架固化时烤箱温度调整至70

‑

80℃并烘烤1h。

11.作为本发明的进一步改进,所述步骤s2中,荧光胶体烘烤后胶体硬度在shore a60。

12.作为本发明的进一步改进,所述步骤s4中,注胶后的smd材料烘烤时,烘箱温度调整至80℃并烘烤1h进行固化成型,然后烤箱温度提升至150℃进行烘烤成型。

13.作为本发明的进一步改进,所述步骤s4中,在smd支架内注入混合物胶体的高度在1.4

‑

1.6mm。

14.作为本发明的进一步改进,所述步骤s4中,混合物胶体需在温度25℃、湿度为40

‑

60%的环境下1h内注入完成,且混合搅拌时不产生有汽泡。

15.本发明的有益效果是:该大发散角smd封装成型工艺的产品可直接贴片后实现大发散角,解决了目前贴合后注塑模压好的pc透镜因三脚定位柱贴后精度问题导致的产品中

心偏离透镜边缘,产品使用过程中光斑均匀度不够的问题。本发明采用荧光胶体与混合物胶体两层排布,荧光胶体与混合物胶体紧密结合,混合物胶体内分散粉与扩散粉增强胶体的分子链,提升胶水触变性,粘度由4500pa.s提升至15000pa.s,形成触变透镜增加产品漫反射效果以达到大发散角效果。

附图说明

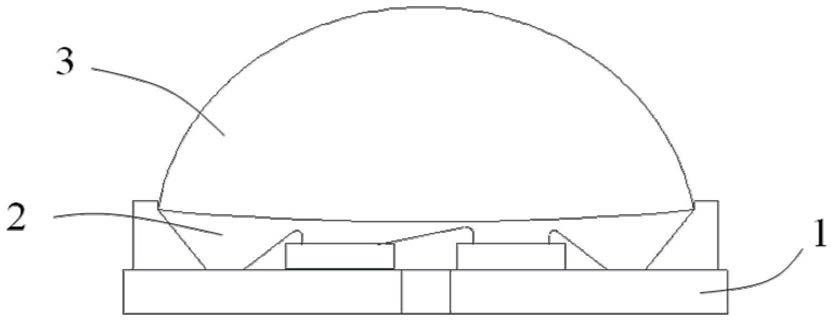

16.图1是本发明大发散角smd封装成型方法制成的产品结构剖视图;

17.图2是本发明中现有透镜效果的光强角度分布曲线图;

18.图3是本发明中采用大发散角smd封装成型工艺的光强角度分布曲线图。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。

20.为解决使用pc透镜贴合灯珠实现大发散角出现光斑均匀度不够的问题,本发明提供了一种大发散角smd封装成型方法,如图1所示,其包括smd支架1、荧光胶体层2、混合物胶体层3,荧光胶体层2注入到smd支架1,混合物胶体层3紧密贴合在荧光胶体层2上,具体的加工过程包括以下步骤:

21.s1.在硅胶中加入2.5%

‑

15%重量百分比氮化物红粉及10%

‑

45%的luag荧光粉,使用离心搅拌脱拌机搅拌均匀制成荧光胶体,将荧光胶体放置在温度为25℃、湿度为40

‑

60%的环境内;luag荧光粉优选为luag黄绿粉。荧光胶体放置在温度为25℃、湿度为40

‑

60%的环境内,若温湿度过高或过低的变化会改变荧光胶体的物理特性,变粘或变稀,导致生产困难。

22.s2.将已搅拌好的荧光胶体注入smd支架内,并将注胶后的smd支架置于烘箱内固化;固化时烤箱温度调整至70

‑

80℃并烘烤1h。荧光胶体在烤箱中问题保证在70

‑

80℃,如果温度调低会导致荧光粉体快速沉降,温度调高会导致荧光胶体产生汽泡,影响产品性能。

23.s3.在硅胶中加入2.5%

‑

5%重量百分比的分散粉及1

‑

2%重量百分比的扩散粉,使用离心搅拌脱拌机搅拌均匀制成混合物胶体,将混合物胶体放置在温度为25℃、湿度为40

‑

60%的环境内。分散粉需保证重量百分比在2.5%

‑

5%,分散粉过少会导致混合物胶体的成型效果不好,分散粉过多会造成产品无法注胶作业;扩散粉需保证重量百分比在1

‑

2%,扩散粉太少光斑会不均匀,过多会导致产品亮度偏低。

24.s4.将已搅拌好的混合物胶体注入到步骤s2中烘烤后的smd支架内,注入混合物胶体的高度在1.4

‑

1.6mm,并将注胶后的smd材料倒置放置在烘箱内烘烤,烘箱温度调整至80℃并烘烤1h进行固化成型,然后烤箱温度提升至150℃进行烘烤成型。烘箱温度调整至80℃时为了使混合物胶体消泡及初步固化,后续温度提高到150℃为了使混合物胶体全部反应固化,达到最好的信赖性。

25.步骤s2中,荧光胶体烘烤后胶体硬度在shore a60左右,使荧光胶体能固定在smd支架上。

26.步骤s4中,混合物胶体需在温度25℃、湿度40

‑

60%环境内1h内用完,混合搅拌时不允许有汽泡产生。若混合物胶体超过1h用完会导致混合物胶体自身逐渐反应,逐渐粘稠

导致无法操作,如果存在汽泡会导致产品点胶过程中断续,如果气泡在产品表面存在,会存在空洞式光斑。

27.如图2原有的大发散角smd产品的光强角度最大可以达到120度,而本发明的大发散角smd产品如图3所示,光强角度最大可以达到140度,还避免了目前贴合后注塑模压好的pc透镜因三脚定位柱贴后精度问题导致的产品中心偏离透镜边缘,产品使用过程中光斑均匀度不够的问题。

28.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

技术特征:

1.一种大发散角smd封装成型方法,其特征在于,包括smd支架、荧光胶体层、混合物胶体层,所述荧光胶体层注入到smd支架,所述混合物胶体层紧密贴合在荧光胶体层上,具体的加工过程包括以下步骤:s1.在硅胶中加入2.5%

‑

15%重量百分比氮化物红粉及10%

‑

45%的luag荧光粉,搅拌均匀制成荧光胶体,将荧光胶体放置在温度为25℃、湿度为40

‑

60%的环境内;s2.将已搅拌好的荧光胶体注入smd支架内,并将注胶后的smd支架置于烘箱内固化;s3.在硅胶中加入2.5%

‑

5%重量百分比的分散粉及1

‑

2%重量百分比的扩散粉,搅拌均匀制成混合物胶体,将混合物胶体放置在温度为25℃、湿度为40

‑

60%的环境内;s4.将已搅拌好的混合物胶体注入到步骤s2中烘烤后的smd支架内,并将注胶后的smd材料倒置放置在烘箱内烘烤成型。2.根据权利要求1所述的大发散角smd封装成型方法,其特征在于,所述步骤s1和s3中,使用离心搅拌脱拌机将荧光胶体或混合物胶体搅拌均匀。3.根据权利要求1所述的大发散角smd封装成型方法,其特征在于,所述步骤s2中,注胶后的smd支架固化时烤箱温度调整至70

‑

80℃并烘烤1h。4.根据权利要求1所述的大发散角smd封装成型方法,其特征在于,所述步骤s2中,荧光胶体烘烤后胶体硬度在shore a60。5.根据权利要求1所述的大发散角smd封装成型方法,其特征在于,所述步骤s4中,注胶后的smd材料烘烤时,烘箱温度调整至80℃并烘烤1h进行固化成型,然后烤箱温度提升至150℃进行烘烤成型。6.根据权利要求1所述的大发散角smd封装成型方法,其特征在于,所述步骤s4中,在smd支架内注入混合物胶体的高度在1.4

‑

1.6mm。7.根据权利要求1所述的大发散角smd封装成型方法,其特征在于,所述步骤s4中,混合物胶体需在温度25℃、湿度为40

‑

60%的环境下1h内注入完成,且混合搅拌时不产生有汽泡。

技术总结

本发明涉及LED封装技术领域,特别涉及一种大发散角SMD封装成型方法。该方法包括步骤S1.在硅胶中加入2.5%

技术研发人员:陈志明 卿志鹏

受保护的技术使用者:深圳市华皓伟业光电有限公司

技术研发日:2021.06.24

技术公布日:2021/9/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1