太阳能电池及其制备方法与流程

本方法涉及光伏领域,尤其涉及一种太阳能电池及其制备方法。

背景技术:

1、topcon(tunnel oxide passivated contact cell)电池是基于选择性载流子原理制备的隧穿氧化层钝化接触电池,具体方式是在硅衬底上制备超薄氧化层,然后再沉积掺杂的多晶硅,两者共同形成钝化结构,有效地降低表面复合和金属下接触复合。

2、目前p型和n型基底的topcon电池效率基本持平,由于n型硅片寿命较高,对金属杂质敏感度更小,无硼氧复合造成的衰减现象,中试量产主要以n-topcon产品为主。目前topcon电池制备过程复杂,包含多步高温及清洗步骤,过多的步骤对实现高良率挑战较大。

3、有鉴于此,有必要提供一种改进的太阳能电池及其制备方法,以解决上述技术问题。

4、方法内容

5、本方法的目的在于提供一种太阳能电池及其制备方法。

6、为解决上述技术问题之一,本方法采用如下技术方案:

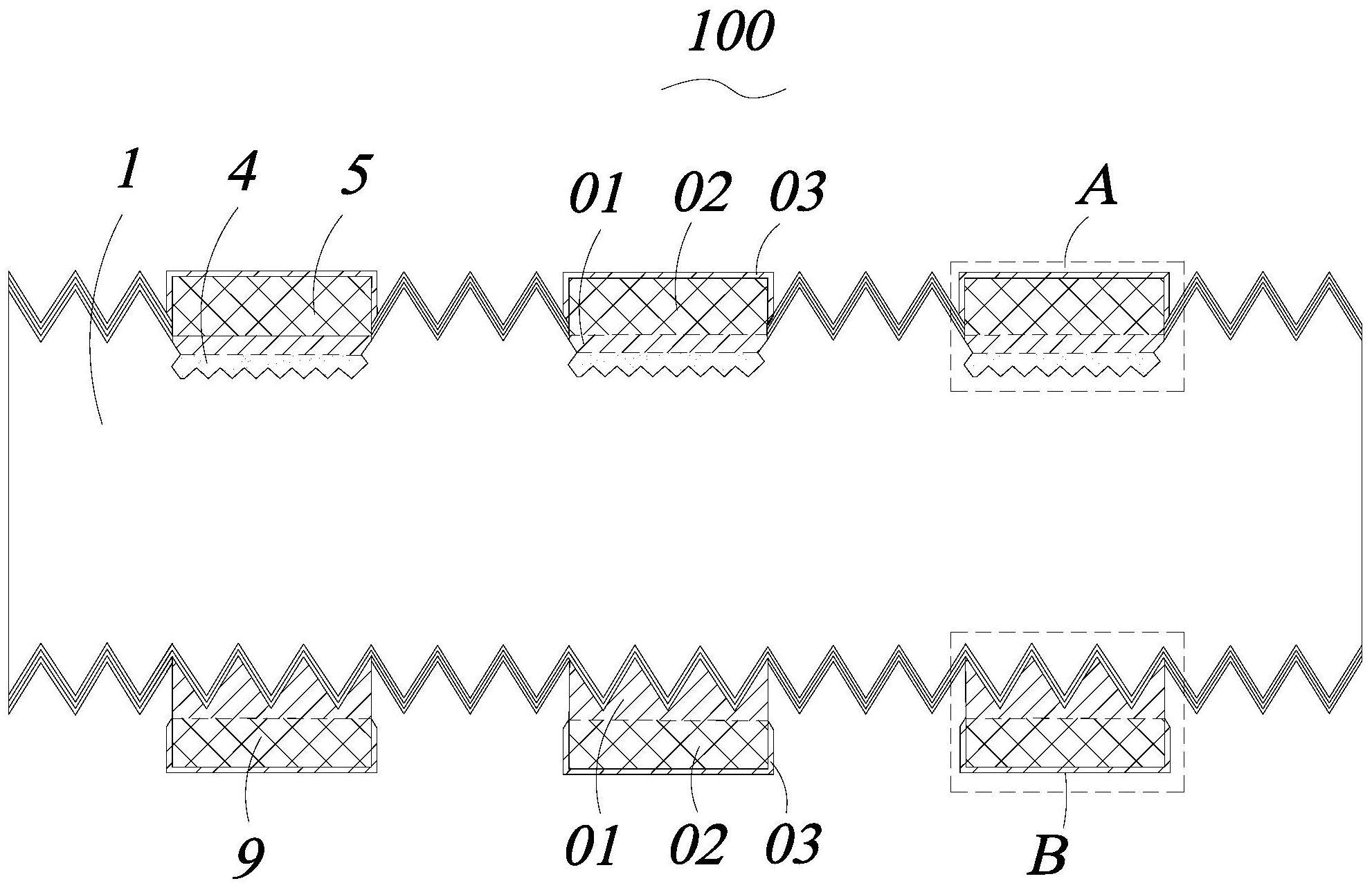

7、一种太阳能电池,包括:

8、硅基;

9、正面钝化层,位于所述硅基正面的非栅线区的化学钝化层、位于所述化学钝化层正面的电场钝化层;

10、正面减反层,位于所述正面钝化层的正面;

11、正面掺杂层,位于所述硅基正面的栅线区;

12、正面电极,位于所述正面掺杂层的正面;

13、隧穿层,位于所述硅基背面;

14、掺杂多晶硅层,位于所述隧穿层的背面;

15、背面减反层,位于所述掺杂多晶硅层背面的非栅线区;

16、背面电极,位于所述掺杂多晶硅层背面的栅线区。

17、进一步地,所述化学钝化层包括氧化硅层、或氮氧化硅层、或者氧化硅层和氮氧化硅层的叠层膜,所述钝化层的厚度为0.5nm~3nm或1nm~2nm;

18、或,所述化学钝化层与所述隧穿层相同;

19、或,在形成所述隧穿层的同时形成所述化学钝化层。

20、进一步地,所述正面掺杂层为铝掺杂层,厚度为0.1μm~10μm。

21、进一步地,所述正面电极为印刷形成的铝电极,或所述正面电极包括印刷形成的铝+ni/cu/ag电镀层,或所述正面电极包括印刷形成的铝+ag电镀层,或,所述正面电极包括印刷形成的银主栅和印刷形成的铝细栅;或,所述正面电极包括印刷形成的银主栅和细栅,所述细栅包括印刷形成的铝+ni/cu/ag电镀层或印刷形成的铝+ag电镀层;

22、和/或,所述背面电极包括ni/cu/ag电镀层,ni层为0.5μm~3μm,cu层为2μm~20μm,ag层为0.5μm~3μm;或,所述背面电极包括ag电镀层。

23、一种太阳能电池的制备方法,包括:

24、在p型硅片正面的非栅线区形成化学钝化层;

25、在化学钝化层的正面形成电场钝化层;

26、在p型硅片正面的栅线区形成正面掺杂层、位于所述正面掺杂层正面的正面电极。

27、进一步地,所述化学钝化层包括氧化硅层、或氮氧化硅层、或者氧化硅层和氮氧化硅层的叠层膜;或,通过化学方法和/或者通过热氧化方法形成所述化学钝化层,所述化学方法为通过hno3/o3/h2so4+h2o2形成所述化学钝化层。

28、进一步地,所述化学钝化层的厚度为0.5nm~3nm或1nm~2nm。

29、进一步地,利用pecvd或者ald方式沉积al2o3作为所述电场钝化层,沉积温度180℃~400℃,厚度3nm~10nm。

30、进一步地,所述正面掺杂层、所述正面电极的形成方法包括:所述栅线区包括主栅区和细栅区,在主栅区和细栅区均印刷烧穿型铝浆,<600℃低温烧结;或,所述正面掺杂层、所述正面电极的形成方法包括:所述栅线区包括主栅区和细栅区,在主栅区印刷非烧穿型银浆,在细栅区印刷烧穿型铝浆,<600℃低温烧结;或,所述正面掺杂层、所述正面电极的形成方法包括:所述栅线区包括主栅区和细栅区,在主栅区和细栅区均开窗,在开窗区印刷铝浆,<600℃低温烧结;或,所述正面掺杂层、所述正面电极的形成方法包括:所述栅线区包括主栅区和细栅区,在细栅区开窗,在开窗区印刷铝浆,<600℃低温烧结;在主栅区印刷铝浆或非烧穿型银浆。

31、进一步地,所述正面电极为铝电极时,所述正面电极的形成方法还包括:在铝电极上电镀ni/cu/ag金属电极或者ag金属电极。

32、进一步地,太阳能电池的制备方法还包括如下步骤:

33、在硅片的背面形成隧穿层;

34、在所述隧穿层的背面形成掺杂多晶硅层;

35、在所述掺杂多晶硅层的背面形成背面减反层;

36、在背面的栅线区开窗,并在开窗区形成背面电极。

37、进一步地,所述隧穿层包括氧化硅层、或氮氧化硅层、或者氧化硅层和氮氧化硅层的叠层膜,所述隧穿层的厚度为0.5nm~3nm或1nm~2nm;或,通过化学方法和/或者通过热氧化方法形成所述隧穿层,所述化学方法为通过hno3/o3/h2so4+h2o2形成所述隧穿层;或,通过化学方法和/或者通过热氧化方法同时形成所述隧穿层和所述化学钝化层,所述化学方法为通过hno3/o3/h2so4+h2o2形成所述隧穿层和所述化学钝化层。

38、进一步地,通过物理气相沉积的方式在背面沉积所述掺杂多晶硅层,表面掺杂浓度1e19~1e21cm-3,掺杂多晶硅层厚度70nm~500nm或90nm~150nm。

39、进一步地,形成所述背面电极包括:正面电极与阳极接触,背面与电镀液接触,通过光诱导电镀在所述开窗区形成ni/cu/ag电极或者ag电极;或,正面电极为铝电极,以硅片作为阴极与电镀液接触,在正面电极、背面开窗区同时电镀ni/cu/ag金属电极或者ag金属电极。

40、本方法的有益效果是:相较于现有技术,本发明在硅基的正面先设置一层致密的化学钝化层,可有效减少表面悬空键和载流子复合现象;再设置一层电场钝化层,通过携带的负电荷实现场钝化,双重钝化效果更佳。

技术实现思路

技术特征:

1.一种太阳能电池,其特征在于,包括:

2.根据权利要求1所述的太阳能电池,其特征在于:所述化学钝化层包括氧化硅层、或氮氧化硅层、或者氧化硅层和氮氧化硅层的叠层膜,所述钝化层的厚度为0.5nm~3nm或1nm~2nm;

3.根据权利要求1所述的太阳能电池,其特征在于:所述正面掺杂层为铝掺杂层,厚度为0.1μm~10μm。

4.根据权利要求1所述的太阳能电池,其特征在于:所述正面电极为印刷形成的铝电极,或所述正面电极包括印刷形成的铝+ni/cu/ag电镀层,或所述正面电极包括印刷形成的铝+ag电镀层,或,所述正面电极包括印刷形成的银主栅和印刷形成的铝细栅;或,所述正面电极包括印刷形成的银主栅和细栅,所述细栅包括印刷形成的铝+ni/cu/ag电镀层或印刷形成的铝+ag电镀层;

5.一种太阳能电池的制备方法,其特征在于:包括:

6.根据权利要求5所述的太阳能电池的制备方法,其特征在于:所述化学钝化层包括氧化硅层、或氮氧化硅层、或者氧化硅层和氮氧化硅层的叠层膜;或,通过化学方法和/或者通过热氧化方法形成所述化学钝化层,所述化学方法为通过hno3/o3/h2so4+h2o2形成所述化学钝化层。

7.根据权利要求5所述的太阳能电池的制备方法,其特征在于:所述化学钝化层的厚度为0.5nm~3nm或1nm~2nm。

8.根据权利要求5所述的太阳能电池的制备方法,其特征在于:利用pecvd或者ald方式沉积al2o3作为所述电场钝化层,沉积温度180℃~400℃,厚度3nm~10nm。

9.根据权利要求5所述的太阳能电池的制备方法,其特征在于:

10.根据权利要求9所述的太阳能电池的制备方法,其特征在于:所述正面电极为铝电极时,所述正面电极的形成方法还包括:在铝电极上电镀ni/cu/ag金属电极或者ag金属电极。

11.根据权利要求5~10任意一项所述的太阳能电池的制备方法,其特征在于:还包括如下步骤:

12.根据权利要求11所述的太阳能电池的制备方法,其特征在于:

13.根据权利要求11所述的太阳能电池的制备方法,其特征在于:通过物理气相沉积的方式在背面沉积所述掺杂多晶硅层,表面掺杂浓度1e19~1e21cm-3,掺杂多晶硅层厚度70nm~500nm或90nm~150nm。

14.根据权利要求11所述的太阳能电池的制备方法,其特征在于:

技术总结

本发明提供一种太阳能电池及其制备方法,太阳能电池包括:硅基、位于所述硅基正面的非栅线区的正面钝化层、位于所述正面钝化层正面的正面减反层、位于所述硅基正面的栅线区的正面掺杂层、位于所述正面掺杂层正面的正面电极、位于所述硅基背面的隧穿层、位于所述隧穿层背面的掺杂多晶硅层、位于所述掺杂多晶硅层背面的非栅线区的背面减反层、位于所述掺杂多晶硅层背面的栅线区的背面电极。相较于现有技术,本发明在硅基的正面先设置一层致密的化学钝化层,可有效减少表面悬空键和载流子复合现象;再设置一层电场钝化层,通过携带的负电荷实现场钝化,双重钝化效果更佳。

技术研发人员:钟观发,吴坚,蒋方丹

受保护的技术使用者:嘉兴阿特斯技术研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!