晶圆贴膜系统及方法与流程

本发明涉及半导体制造,特别是涉及一种晶圆贴膜系统及方法。

背景技术:

1、在晶圆背部研磨与金属化等工艺过程中,机械手臂承载晶圆的正面(即形成有器件的一面),以对晶圆背面进行一系列的制程处理。这个过程中,需要采用正面贴膜工艺来保护晶圆正面的器件不受损伤。

2、目前的贴膜机台大多采用滚筒加热与旋转切割膜层的工作方式,贴膜机台在一片晶圆完成贴膜切割并放回晶圆盒(cassette)之前,下一片晶圆处于对准机台上(notchaligner)等待,这样会使得工作效率降低,无法将等待时间充分利用。另外,切割时使用的旋转刀片属于耗材,需要经常更换,大约每200片更换一次,频繁的保养更换导致设备产出率和生产效率下降。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种晶圆贴膜系统及方法,用于解决现有技术中的贴膜机台在一片晶圆完成贴膜切割并放回晶圆盒之前,下一片晶圆处于对准机台上等待,且切割刀片需要经常更换,导致设备产出率低和生产效率下降等问题。

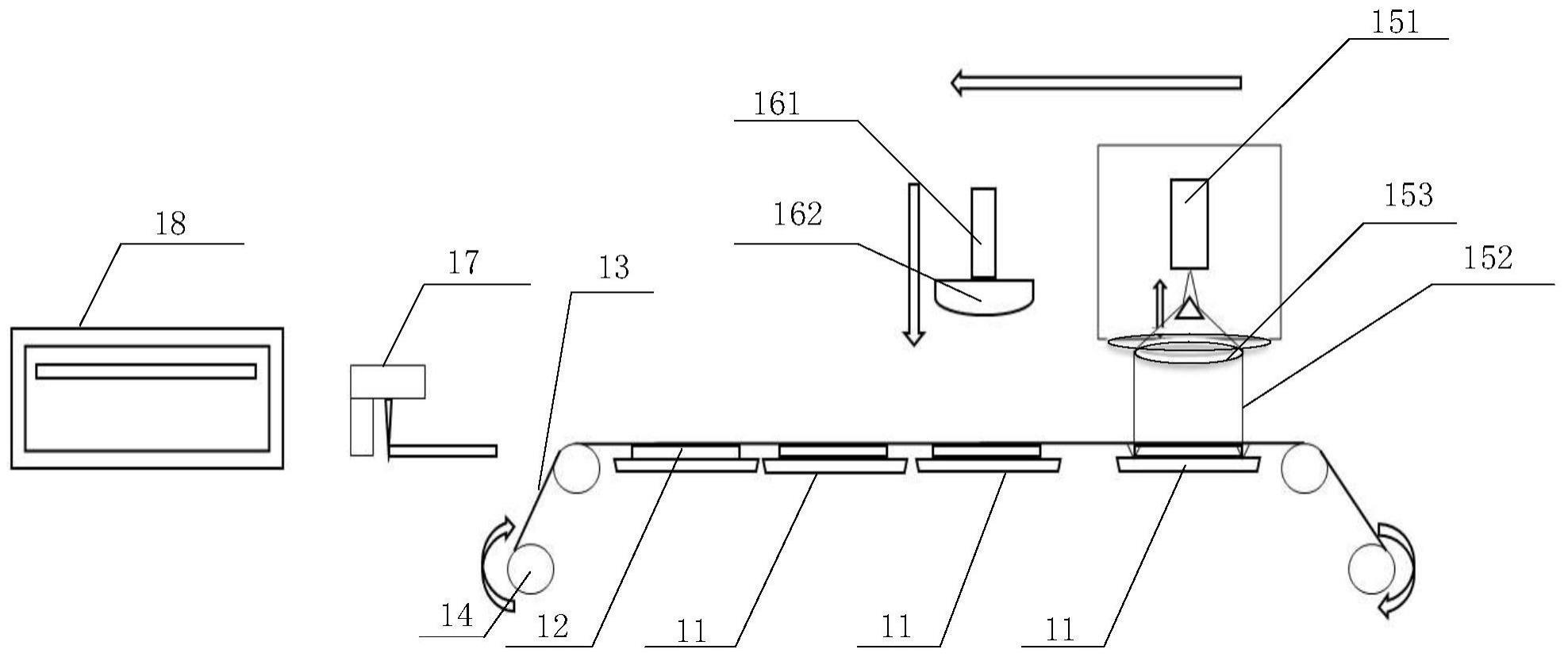

2、为实现上述目的及其他相关目的,本发明提供一种晶圆贴膜系统,包括:用于承载待贴膜的晶圆的载台、第一驱动装置、放料模块、切割模块、贴合模块及控制器;所述载台为多个,所述第一驱动装置与所述载台相连接,用于驱动多个所述载台循环移动,所述贴合模块和切割模块位于载台上方,所述控制器与所述切割模块及贴合模块相连接,所述控制器控制所述切割模块在对当前载台上的已贴膜并完成薄膜贴合的晶圆进行薄膜切割时,使所述贴合模块对下一载台的晶圆表面的薄膜进行下压贴合,完成切割的载台移动至承载新的晶圆并经放料模块进行贴膜。

3、可选地,所述第一驱动装置包括传送带,所述载台为4-8个,多个载台在同一圆周面上均匀间隔分布。

4、在一可选方案中,所述切割模块包括激光切割器、圆锥形反射镜和环带形反射镜,所述环带形反射镜和圆锥形反射镜表面形成有反射镀层,所述激光切割器发出的光经所述圆锥形反射镜反射至所述环带形反射镜上,以将激光切割器发出的激光转换为与晶圆的直径相匹配的环形激光,由此对薄膜进行切割。

5、可选地,所述环带形反射镜为多个,多个环带形反射镜的内径不同,且多个环带形反射镜在纵向上同轴心间隔设置,所述切割模块还包括升降装置,所述升降装置与所述圆锥形反射镜相连接,用于根据待切割的晶圆的不同内径驱动所述圆锥形反射镜上下移动,以与不同内径的环带形反射镜相匹配,由此改变环形激光的切割内径。

6、更可选地,所述反射镀层包括钼层和/或硅层;激光切割器发出的激光为蓝紫光,波长为405nm,功率为300mw。

7、在另一可选方案中,所述切割模块包括固定装置、多个刀片及第二驱动装置,多个刀片与所述固定装置相连接,且在同一圆周面上均匀间隔分布,所述第二驱动装置与所述固定装置相连接,用于驱动所述刀片移动到待切割的晶圆的周向上,并使刀片旋转预设角度以完成薄膜切割。

8、可选地,所述切割模块还包括垫片,所述垫片位于所述多个刀片的中间,所述垫片的尺寸与晶圆尺寸一致,在切割过程中,垫片与晶圆表面接触。

9、可选地,所述刀片为4个,所述预设角度为90°。

10、可选地,所述贴合模块包括下压杆和可加热的柔性压头,所述下压杆与所述柔性压头相连接,所述可柔性压头在贴合过程中与晶圆表面贴合。

11、可选地,所述柔性压头包括硅胶压头。

12、可选地,所述晶圆贴膜系统还包括校准装置,用于对晶圆进行校准,以使晶圆按预设角度和位置放置于载台上。

13、本发明还提供一种晶圆贴膜方法,所述晶圆贴膜方法依上述任一方案中所述的晶圆贴膜系统进行。

14、如上所述,本发明的晶圆贴膜系统及方法,具有以下有益效果:本发明经改善的结构设计,可以有效降低设备的等待空闲时间,可以极大提高贴膜效率,提高设备产出率。

技术特征:

1.一种晶圆贴膜系统,其特征在于,包括:用于承载待贴膜的晶圆的载台、第一驱动装置、放料模块、切割模块、贴合模块及控制器;所述载台为多个,所述第一驱动装置与所述载台相连接,用于驱动多个所述载台循环移动,所述贴合模块和切割模块位于载台上方,所述控制器与所述切割模块及贴合模块相连接,所述控制器控制所述切割模块在对当前载台上的已贴膜并完成薄膜贴合的晶圆进行薄膜切割时,使所述贴合模块对下一载台的晶圆表面的薄膜进行下压贴合,完成切割的载台移动至承载新的晶圆并经放料模块进行贴膜。

2.根据权利要求1所述的晶圆贴膜系统,其特征在于,所述第一驱动装置包括传送带,所述载台为4-8个,多个载台在同一圆周面上均匀间隔分布。

3.根据权利要求1所述的晶圆贴膜系统,其特征在于,所述切割模块包括激光切割器、圆锥形反射镜和环带形反射镜,所述环带形反射镜和圆锥形反射镜表面形成有反射镀层,所述激光切割器发出的光经所述圆锥形反射镜反射至所述环带形反射镜上,以将激光切割器发出的激光转换为与晶圆的直径相匹配的环形激光,由此对薄膜进行切割。

4.根据权利要求3所述的晶圆贴膜系统,其特征在于,所述环带形反射镜为多个,多个环带形反射镜的内径不同,且多个环带形反射镜在纵向上同轴心间隔设置,所述切割模块还包括升降装置,所述升降装置与所述圆锥形反射镜相连接,用于根据待切割的晶圆的不同内径驱动所述圆锥形反射镜上下移动,以与不同内径的环带形反射镜相匹配,由此改变环形激光的切割内径。

5.根据权利要求3所述的晶圆贴膜系统,其特征在于,所述反射镀层包括钼层和/或硅层;激光切割器发出的激光为蓝紫光,波长为405nm,功率为300mw。

6.根据权利要求1所述的晶圆贴膜系统,其特征在于,所述切割模块包括固定装置、多个刀片及第二驱动装置,多个刀片与所述固定装置相连接,且在同一圆周面上均匀间隔分布,所述第二驱动装置与所述固定装置相连接,用于驱动所述刀片移动到待切割的晶圆的周向上,并使刀片旋转预设角度以完成薄膜切割。

7.根据权利要求6所述的晶圆贴膜系统,其特征在于,所述切割模块还包括垫片,所述垫片位于所述多个刀片的中间,所述垫片的尺寸与晶圆尺寸一致,在切割过程中,垫片与晶圆表面接触。

8.根据权利6所述的晶圆贴膜系统,其特征在于,所述刀片为4个,所述预设角度为90°。

9.根据权利要求1所述的晶圆贴膜系统,其特征在于,所述贴合模块包括下压杆和可加热的柔性压头,所述下压杆与所述柔性压头相连接,所述可柔性压头在贴合过程中与晶圆表面贴合。

10.根据权利要求9所述的晶圆贴膜系统,其特征在于,所述柔性压头包括硅胶压头。

11.根据权利要求1所述的晶圆贴膜系统,其特征在于,所述晶圆贴膜系统还包括校准装置,用于对晶圆进行校准,以使晶圆按预设角度和位置放置于载台上。

12.一种晶圆贴膜方法,其特征在于,所述晶圆贴膜方法依权利要求1-11任一项所述的晶圆贴膜系统进行。

技术总结

本发明提供一种晶圆贴膜系统及方法。贴膜系统包括:用于承载待贴膜的晶圆的载台、第一驱动装置、放料模块、切割模块、贴合模块及控制器;所述载台为多个,所述第一驱动装置与所述载台相连接,用于驱动多个所述载台循环移动,所述贴合模块和切割模块位于载台上方,所述控制器与所述切割模块及贴合模块相连接,所述控制器控制所述切割模块在对当前载台上的已贴膜并完成薄膜贴合的晶圆进行薄膜切割时,使所述贴合模块对下一载台的晶圆表面的薄膜进行下压贴合,完成切割的载台移动至承载新的晶圆并经放料模块进行贴膜。本发明经改善的结构设计,可以有效降低设备的等待空闲时间,可以极大提高贴膜效率,提高设备产出率。

技术研发人员:阙旭阳,张浩冉,王通

受保护的技术使用者:芯恩(青岛)集成电路有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!