一种锂离子电池盖板结构的制作方法

1.本实用新型涉及锂离子电池领域,具体是一种锂离子电池盖板结构。

背景技术:

2.锂离子电池盖板是对锂离子电池内部的电芯进行封盖。锂离子电池盖板是由基板、焊接于基板下方的止动架、焊接于基板上的正极端子和负极端子组成。见图1,现有的正极端子和负极端子均是由极柱02和扣环03组成,极柱02套装于扣环03内,且为了保证两者的拉力和扭力问题,采用纳米注塑的方式将两者注塑成型,然后扣环03与基板01焊接固定。但是这种连接方式存在以下缺点:1、由于没有密封圈结构,在做成品电池时,连接片焊接,壳盖焊接,会导致端子有漏气,氦检不良,电池易漏液,危险很大;2、扣环注塑要求高、制造难度大,端子焊接良率低,每个工段不良率高,浪费成本;3、为了解决拉力和扭力的问题,需要对扣环和极柱在注塑前进行纳米处理,成本比较高;4、端子注塑难度高,容易造成溢胶,影响焊接良率。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种锂离子电池盖板结构,具有密封性好,注塑成本低,焊接良率高的优点。

4.本实用新型的技术方案为:

5.一种锂离子电池盖板结构,包括有基板、焊接于基板下方的止动架、焊接于基板上的正极端子和负极端子,所述的正极端子和负极端子均包括有极柱、密封圈、焊接连接片、绝缘垫片和不锈钢垫片,所述的极柱为阶梯圆柱体结构,极柱上部的直径小于极柱下部的直径,所述的密封圈、焊接连接片、绝缘垫片和不锈钢垫片从上往下顺次套装于极柱的上部且密封圈、焊接连接片、绝缘垫片、不锈钢垫片和极柱铆接固定形成正极端子或负极端子,所述的密封圈的内径等于极柱上部的直径,所述的焊接连接片的外径大于极柱下部的外径,所述的绝缘垫片和不锈钢垫片的外径均小于焊接连接片的外径,所述的基板上设置正极端子安装孔和负极端子安装孔,所述的正极端子穿过基板的正极端子安装孔且正极端子的焊接连接片焊接固定于正极端子安装孔内,所述的负极端子穿过基板的负极端子安装孔且负极端子的焊接连接片焊接固定于负极端子安装孔内。

6.所述的正极端子位于焊接连接片上方的部分包胶注塑有正极弱导板,即正极端子的绝缘垫片和不锈钢垫片均包覆于正极弱导板的内圈。

7.所述的负极端子位于焊接连接片上方的部分包胶注塑有负极绝缘板,即负极端子的绝缘垫片和不锈钢垫片均包覆于负极绝缘板的内圈。

8.所述的基板上设置有防爆孔和注液孔,所述的防爆孔上连接有防爆阀,注液孔上连接有密封铝片。

9.本实用新型的优点:

10.(1)、本实用新型正极端子和负极端子均增加密封圈进行铆接,解决密封的问题,

且密封可靠;

11.(2)、本实用新型正极端子和负极端子的组件均采用铆接连接方式进行固定连接,无需进行纳米处理加固,大大降低了制造成本;

12.(3)、本实用新型正极端子和负极端子的组件由于采用铆接连接方式加固,使得拉力和扭力大大增加;

13.(4)、本实用新型采用焊接连接板的结构与基板进行直接焊接,端子焊接方式的良率提高至99%。

附图说明

14.图1是现有的锂离子电池盖板结构的爆炸图。

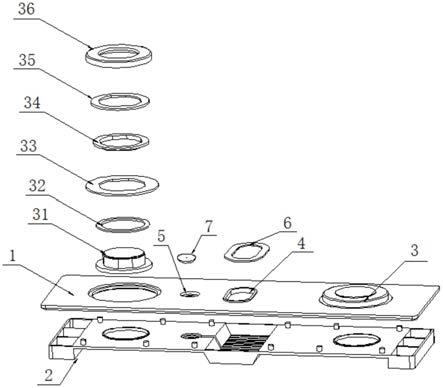

15.图2是本实用新型的爆炸图。

16.图3是本实用新型正极端子的结构示意图。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.见图2和图3,一种锂离子电池盖板结构,包括有基板1、焊接于基板1下方的止动架2、焊接于基板1上的正极端子和负极端子3,基板1上设置有防爆孔4和注液孔5,防爆孔4上连接有防爆阀6,注液孔5上连接有密封铝片7;

19.正极端子和负极端子3均包括有极柱31、密封圈32、焊接连接片33、绝缘垫片34和不锈钢垫片35,极柱31为阶梯圆柱体结构,极柱31上部的直径小于极柱31下部的直径,密封圈32、焊接连接片33、绝缘垫片34和不锈钢垫片35从上往下顺次套装于极柱31的上部且密封圈32、焊接连接片33、绝缘垫片34、不锈钢垫片35和极柱31铆接固定,正极端子位于焊接连接片33上方的部分包胶注塑有正极弱导板36,即正极端子的绝缘垫片34和不锈钢垫片35均包覆于正极弱导板36的内圈从而形成正极端子,负极端子位于焊接连接片33上方的部分包胶注塑有负极绝缘板,即负极端子的绝缘垫片34和不锈钢垫片35均包覆于负极绝缘板的内圈从而形成负极端子3;

20.密封圈32的内径等于极柱31上部的直径,焊接连接片33的外径大于极柱31下部的外径,绝缘垫片34和不锈钢垫片35的外径均小于焊接连接片33的外径,基板1上设置正极端子安装孔和负极端子安装孔,正极端子穿过基板1的正极端子安装孔且正极端子的焊接连接片33焊接固定于正极端子安装孔内,负极端子3穿过基板1的负极端子安装孔且负极端子的焊接连接片33焊接固定于负极端子安装孔内。

21.本实用新型的安装步骤为:首先将正极端子和负极端子3的极柱31、密封圈32、焊接连接片33、绝缘垫片34和不锈钢垫片35分别组装好后进行铆接,铆接完成后包胶注塑从而形成正极端子和负极端子3,正极端子和负极端子3分别与基板1焊接,然后进行功能性检测,如氦检、拉力和扭力检测等,最后把止动架2超声热熔焊接于基板1上,从而形成盖板成品。

22.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种锂离子电池盖板结构,其特征在于:包括有基板、焊接于基板下方的止动架、焊接于基板上的正极端子和负极端子,所述的正极端子和负极端子均包括有极柱、密封圈、焊接连接片、绝缘垫片和不锈钢垫片,所述的极柱为阶梯圆柱体结构,极柱上部的直径小于极柱下部的直径,所述的密封圈、焊接连接片、绝缘垫片和不锈钢垫片从上往下顺次套装于极柱的上部且密封圈、焊接连接片、绝缘垫片、不锈钢垫片和极柱铆接固定形成正极端子或负极端子,所述的密封圈的内径等于极柱上部的直径,所述的焊接连接片的外径大于极柱下部的外径,所述的绝缘垫片和不锈钢垫片的外径均小于焊接连接片的外径,所述的基板上设置正极端子安装孔和负极端子安装孔,所述的正极端子穿过基板的正极端子安装孔且正极端子的焊接连接片焊接固定于正极端子安装孔内,所述的负极端子穿过基板的负极端子安装孔且负极端子的焊接连接片焊接固定于负极端子安装孔内。2.根据权利要求1所述的一种锂离子电池盖板结构,其特征在于:所述的正极端子位于焊接连接片上方的部分包胶注塑有正极弱导板,即正极端子的绝缘垫片和不锈钢垫片均包覆于正极弱导板的内圈。3.根据权利要求1所述的一种锂离子电池盖板结构,其特征在于:所述的负极端子位于焊接连接片上方的部分包胶注塑有负极绝缘板,即负极端子的绝缘垫片和不锈钢垫片均包覆于负极绝缘板的内圈。4.根据权利要求1所述的一种锂离子电池盖板结构,其特征在于:所述的基板上设置有防爆孔和注液孔,所述的防爆孔上连接有防爆阀,注液孔上连接有密封铝片。

技术总结

本实用新型公开了一种锂离子电池盖板结构,包括有基板、焊接于基板下方的止动架、焊接于基板上的正极端子和负极端子,正极端子和负极端子均包括有极柱、密封圈、焊接连接片、绝缘垫片和不锈钢垫片,极柱为阶梯圆柱体结构,极柱上部的直径小于极柱下部的直径,密封圈、焊接连接片、绝缘垫片和不锈钢垫片从上往下顺次套装于极柱的上部且密封圈、焊接连接片、绝缘垫片、不锈钢垫片和极柱铆接固定形成正极端子或负极端子。本实用新型正极端子和负极端子均增加密封圈进行铆接,解决密封的问题,且密封可靠。本实用新型正极端子和负极端子的组件均采用铆接连接方式进行固定连接,无需进行纳米处理加固,大大降低了制造成本,且使得拉力和扭力大大增加。扭力大大增加。扭力大大增加。

技术研发人员:刘成士 房龙 刘子军

受保护的技术使用者:马鞍山南实九九科技有限公司

技术研发日:2021.03.09

技术公布日:2021/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1