一种提高分立器件可靠性的连桥结构的制作方法

1.本实用新型涉及半导体封装技术,尤其涉及一种提高分立器件可靠性的连桥结构。

背景技术:

2.芯片的封装是芯片生产的三个主要环节之一,在分立器件的封装工艺中,首先需要通过焊接连接线实现芯片与框架管脚间的电气互连,之后将环氧树脂等塑封料注入以实现封装。铝线键合工艺是连接芯片与框架管脚的一种传统技术,因技术成熟成本低而在目前一些低端芯片的封装中继续使用。但是铝线的导热能力有限,且铝线键合工艺需要在焊接之外执行键合工序,过程更加复杂,容易影响封装效率和产品良率。因此,使用连桥实现芯片与框架管脚之间的电气连接将更加理想。

3.如公开号 cn 108831865的专利“一种igbt封装模块及其连接桥”中,公开了一种连桥结构,但该连桥结构的设计目的在于应对模块封装的生产场景,而非应用于分立器件。分立器件的体积往往只有模块芯片的十分之一到五分之一,由于分立器件的体积更小,在焊接过程中更容易出现连桥偏移现象,锡膏溢流造成的影响也因为分立器件本身体积较小而变得更加显著。除了连桥焊接过程中出现的问题之外,由于分立器件体积太小,原有的连桥结构回流焊接后的应力缓解的同时,难以在连桥和框架之间留出足够的空间以允许塑封料的注入。上述封装过程中存在的问题,必然影响分立器件的可靠性。

技术实现要素:

4.技术目的

5.针对现有分立器件封装过程中使用的芯片与框架管脚之间的连接线散热能力不足、焊接过程中容易出现连桥偏移和锡膏溢出的问题以及塑封料注入不畅的问题,本实用新型提供了一种提高分立器件可靠性的连桥结构。

6.技术方案

7.为实现以上目的,本实用新型采取了以下技术方案。

8.一种提高分立器件可靠性的连桥结构,包括第一焊接区、第二焊接区、第一弯折区、第二弯折区和连接区,连接区是矩形平面结构,第一焊接区和第二焊接区均是方形平面结构,第一焊接区通过第一弯折区与连接区固定连接,第二焊接区通过第二弯折区与连接区固定连接。第一弯折区与芯片接触的一面设置有助焊结构。第一焊接区、第二焊接区、第一弯折区、第二弯折区和连接区均为相同材质的导电体。

9.本封装采用连桥结构,相比采用铝线键合的封装,无需键合工艺,可一次焊接成型,简化工艺的同时提升了封装效率和良率。

10.进一步地,所述助焊结构包括锡焊凸起和爬锡通孔,锡焊凸起呈倒梯形结构,锡焊凸起的顶端与第一焊接区紧密固定连接,爬锡通孔贯穿第一焊接区和锡焊凸起。

11.爬锡通孔的设置有助于芯片下方的锡膏快速爬锡,增加芯片和连桥的焊接面积,

增加焊接可靠性,降低了焊接区出现焊膏裂纹的概率。锡焊凸起和爬锡通孔的设置有助于改善封装作业中的的连桥偏移现象,减少封装失效,也有利于改善锡膏在芯片表面的溢流,提高封装作业的良率。

12.进一步地,所述第一弯折区和第二弯折区的尺寸形状相同,第一弯折区自第一焊接区向上弯折与连接区一体连接,第二弯折区自连接区向上弯折与第二焊接区一体连接。

13.两个相同结构的弯折区的设置,有利于回流焊接后的应力缓解,减少功率器件因应力未释放而产生的应力失效,提高了连桥结构的结构稳定性;同时,增加了连桥和框架之间的距离,更有利于塑封料注入连桥与框架之间的空隙,提高了元器件的绝缘性。

14.进一步地,所述第二焊接区远离第一焊接区的一侧边缘上开设有圆弧状焊接缺口。

15.所述焊接缺口增加了连桥和管脚之间的焊接接触区域,可以提高焊接的牢固性。

16.进一步地,所述第一焊接区、第二焊接区、第一弯折区、第二弯折区和连接区的材质均为铜。

17.相比采用铝线键合的封装,铜连桥大大提升了器件的热容,当芯片产生热量时,导热能力强的铜连桥将迅速吸收热量,减小了产品因芯片温度过高而失效的概率,提高了产品的可靠性。

18.有益效果

19.本实用新型依靠助焊结构解决了连桥偏移问题和锡膏溢流的问题;采用的连桥结构设置有两个弯折区,为塑封料的注入预留了更多空间,提高了封装的绝缘性;且连桥结构相比传统的铝线键合工艺省略了键合工序,提高了封装效率和产品良率,且铜质连桥结构相较铝线热容更高更便于导热。本实用新型在焊接结构、绝缘封装、芯片散热多个方面提高了分立器件的可靠性。

附图说明

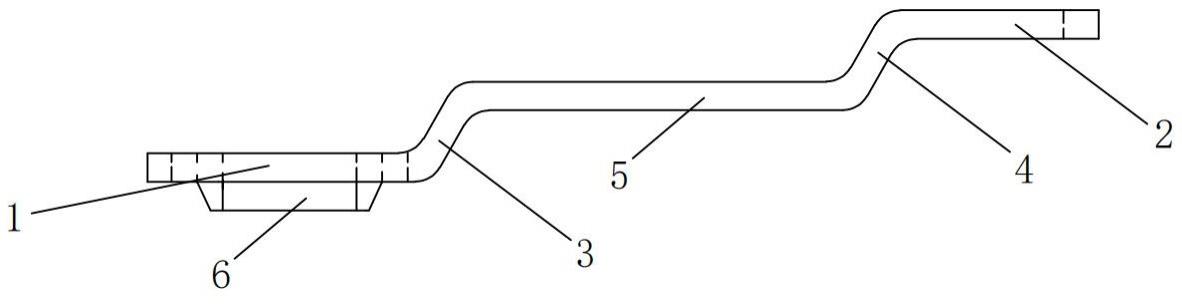

20.图1为本实用新型的结构示意主视图,

21.图2为本实用新型的结构示意俯视图,

22.其中,1-第一焊接区,2-第二焊接区,3-第一弯折区,4-第二弯折区,5-连接区,6-锡焊凸起,7-爬锡通孔,8-焊接缺口。

具体实施方式

23.为了使本技术领域的人员更好地理解本实用新型的内容,现结合附图和具体实施方式对本实用新型进一步说明。

实施例

24.一种提高分立器件可靠性的连桥结构,包括第一焊接区1、第二焊接区2、第一弯折区3、第二弯折区4和连接区5。连接区5是矩形平面结构,第一焊接区1和第二焊接区2均是方形平面结构,第一弯折区3和第二弯折区4的尺寸形状相同,第一弯折区3自第一焊接区1向上弯折与连接区5一体连接,第二弯折区4自连接区5向上弯折与第二焊接区2一体连接。第一弯折区3与芯片接触的一面设置有锡焊凸起6和爬锡通孔7,锡焊凸起6呈倒梯形结构,锡

焊凸起6的顶端与所述第一焊接区1紧密固定连接,爬锡通孔7贯穿第一焊接区1和锡焊凸起6。第二焊接区2远离第一焊接区1的一侧边缘上开设有圆弧状焊接缺口8。第一焊接区1、第二焊接区2、第一弯折区3、第二弯折区4和连接区5的材质均为铜。

25.执行芯片封装操作时,首先将芯片放置于框架之上,将锡膏涂于芯片上表面,再将第一焊接区1设置有锡焊凸起6的一面贴近芯片,使锡膏与锡焊凸起6充分接触、部分锡膏经由爬锡通孔7向上渗溢,增加了芯片和连桥的焊接面积,进而提高焊接时的稳定性——减少连桥偏移问题和锡膏溢流的现象、降低了焊接区出现焊膏裂纹的概率。连桥结构的第二焊接区2的下表面与框架管脚接触、配合第一弯折区3和第二弯折区4回流焊接后的应力缓解,同时,连桥结构设置有两个弯折区,增加了连桥结构和框架以及芯片之间的距离,为塑封料的注入预留了更多空间,提高了封装的绝缘性。此外,铜质连桥结构相较铝线热容更高更便于导热。

26.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种提高分立器件可靠性的连桥结构,其特征在于:包括第一焊接区(1)、第二焊接区(2)、第一弯折区(3)、第二弯折区(4)和连接区(5),连接区(5)是矩形平面结构,第一焊接区(1)和第二焊接区(2)均是方形平面结构,第一焊接区(1)通过第一弯折区(3)与连接区(5)固定连接,第二焊接区(2)通过第二弯折区(4)与连接区(5)固定连接;第一弯折区(3)与芯片接触的一面设置有助焊结构;第一焊接区(1)、第二焊接区(2)、第一弯折区(3)、第二弯折区(4)和连接区(5)均为相同材质的导电体。2.根据权利要求1所述的一种提高分立器件可靠性的连桥结构,其特征在于:所述助焊结构包括锡焊凸起(6)和爬锡通孔(7),锡焊凸起(6)呈倒梯形结构,锡焊凸起(6)的顶端与所述第一焊接区(1)紧密固定连接,爬锡通孔(7)贯穿第一焊接区(1)和锡焊凸起(6)。3.根据权利要求1所述的一种提高分立器件可靠性的连桥结构,其特征在于:所述第一弯折区(3)和第二弯折区(4)的尺寸形状相同,第一弯折区(3)自第一焊接区(1)向上弯折与连接区(5)一体连接,第二弯折区(4)自连接区(5)向上弯折与第二焊接区(2)一体连接。4.根据权利要求1所述的一种提高分立器件可靠性的连桥结构,其特征在于:所述第二焊接区(2)远离第一焊接区(1)的一侧边缘上开设有圆弧状焊接缺口(8)。5.根据权利要求1所述的一种提高分立器件可靠性的连桥结构,其特征在于:所述第一焊接区(1)、第二焊接区(2)、第一弯折区(3)、第二弯折区(4)和连接区(5)的材质均为铜。

技术总结

一种提高分立器件可靠性的连桥结构,包括第一焊接区、第二焊接区、第一弯折区、第二弯折区和连接区,连接区是矩形平面结构,第一焊接区和第二焊接区均是方形平面结构,第一焊接区通过第一弯折区与连接区固定连接,第二焊接区通过第二弯折区与连接区固定连接,第一弯折区与芯片接触的一面设置有助焊结构,第二焊接区远离第一焊接区的一侧边缘上开设有圆弧状焊接缺口,第一焊接区、第二焊接区、第一弯折区、第二弯折区和连接区的材质均为铜。通过提供一种连桥结构,解决芯片封装工序中焊接时容易出现的连桥偏移问题和锡膏溢流的问题、提高塑封料注入的流畅度,提高了分立器件的可靠性。提高了分立器件的可靠性。提高了分立器件的可靠性。

技术研发人员:谌容 许海东

受保护的技术使用者:南京晟芯半导体有限公司

技术研发日:2021.06.16

技术公布日:2022/2/7

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1