半导体结构及其形成方法与流程

本发明涉及半导体制造,尤其涉及一种半导体结构及其形成方法。

背景技术:

1、随着半导体集成电路(integrated circuit,ic)产业的快速成长,半导体技术在摩尔定律的驱动下持续地朝更小的工艺节点迈进,使得集成电路朝着体积更小、电路精密度更高、电路复杂度更高的方向发展。

2、光刻(photolithography)技术是常用的一种图形化方法,是半导体制造工艺中最为关键的生产技术。随着半导体工艺节点的不断减小,自对准双重图形化(self-aligneddouble patterning,sadp)方法成为近年来受到青睐的一种图形化方法,该方法能够增加形成于衬底上的图形的密度,进一步缩小相邻两个图形的间距(pitch),从而使光刻工艺克服光刻分辨率的极限。

3、随着半导体结构尺寸的进一步缩小,现有的光刻工艺对于后段制程中互连线的形成造成了限制,影响了所形成的半导体结构的性能。

技术实现思路

1、本发明解决的问题是提供一种半导体结构及其形成方法,提高所形成的半导体结构的性能。

2、为解决上述问题,本发明提供了一种半导体结构的形成方法,包括:

3、提供基底,所述基底包括待刻蚀层;

4、在所述待刻蚀层上形成第一掩膜层,所述第一掩膜层中具有沿第一方向延伸的第一槽;

5、在所述第一槽内形成沿所述第一方向延伸的切割层,所述切割层所述第一槽分割成沿所述第一方向间隔排列的多个第一沟槽;

6、以所述第一掩膜层和所述切割层为掩膜图形化所述待刻蚀层,形成位于所述第一沟槽底部的第一互连槽。

7、可选地,所述第一槽为一个或多个;

8、当所述第一槽为多个时,多个所述第一槽沿第二方向间隔排列;所述第二方向与所述第一方向垂直;

9、所述切割层沿所述第二方向横跨多个所述第一槽。

10、可选地,所述切割层的材料包括低温氧化物。

11、可选地,所述切割层的关键尺寸大于或等于56nm,且所述切割层的长度大于或等于20nm。

12、可选地,在形成所述切割层之前,还包括:在所述第一槽的侧壁形成侧墙层;

13、形成所述切割层之后,还包括:在所述第一掩膜层中形成沿第一方向延伸的第二沟槽,所述第二沟槽沿第二方向与所述第一沟槽间隔排列;所述第二方向与所述第一方向垂直;

14、以所述第一掩膜层和所述切割层为掩膜图形化所述待刻蚀层的过程中,还在所述待刻蚀层中形成位于第二沟槽底部的第二互连槽;

15、形成所述第一沟槽和所述第二互连槽之后,去除所述切割层和所述侧墙层和所述第一掩膜层。

16、可选地,形成所述侧墙层和切割层的步骤包括:

17、形成保形覆盖所述第一槽的底部和侧壁、以及所述第一掩膜层顶部表面的侧墙材料层;

18、形成覆盖所述侧墙材料层的第二掩膜层,所述第二掩膜层具有第一开口,沿所述第一方向所述第一开口暴露出部分所述第一槽底部上的侧墙材料层;

19、在所述第一开口底部的第一槽内填充切割材料层,形成所述切割层;

20、形成所述切割层之后,去除所述第二掩膜层;

21、去除所述第二掩膜层之后,刻蚀去除位于所述第一槽底部和所述第一掩膜层的顶部表面的侧墙材料层,保留位于所述第一槽侧壁的侧墙材料层作为所述侧墙层。

22、可选地,所述侧墙材料层的形成工艺包括原子层沉积工艺。

23、可选地,所述侧墙层的材料包括氧化硅、氮化硅、氧化铝、氮化铝、氮化钛和氧化钛中的一种或多种。

24、可选地,沿所述第二方向所述第一开口的底部还暴露出部分位于所述第一槽侧壁的侧墙材料层。

25、可选地,形成所述第二沟槽的工艺为干法刻蚀工艺。

26、可选地,所述待刻蚀层包括介电层。

27、可选地,所述介电层的材料包括低k介质材料和超低k介质材料中至少一种。

28、可选地,所述待刻蚀层还包括位于所述介电层上的硬掩模材料层和位于所述硬掩模材料层上的刻蚀停止层。

29、可选地,所述硬掩模材料层的材料包括氮化钛、碳化钨、氧化硅、碳氧化硅和碳氮氧化硅中至少一种。

30、可选地,所述刻蚀停止层的材料包括无定形硅、氮化硅、硅酸乙酯、氮氧化硅、氮碳化硅和氧化硅中的一种或多种。

31、相应地,本发明实施例还提供了一种半导体结构,包括:

32、基底,所述基底包括待刻蚀层;

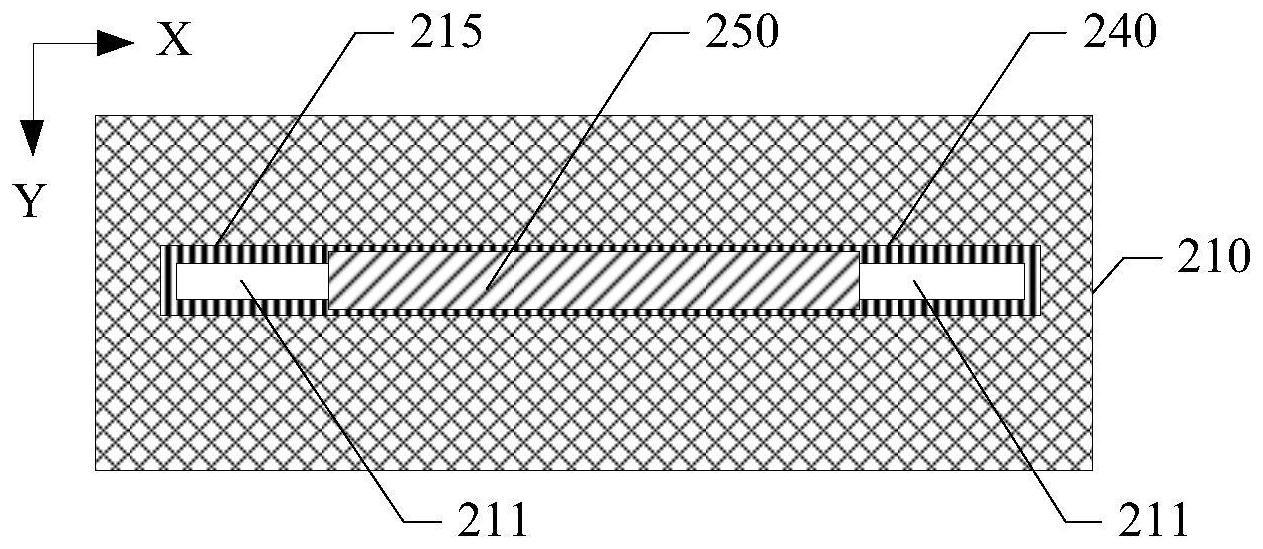

33、位于所述待刻蚀层上的第一掩膜层,所述第一掩膜层中形成有第一槽,所述第一槽沿第一方向延伸;

34、切割层,位于所述第一槽内且沿所述第一方向延伸,且所述切割层将所述第一槽分割成沿所述第一方向间隔排布的多个第一沟槽。

35、可选地,所述半导体结构还包括:

36、侧墙层,位于所述第一槽的侧壁;

37、第二沟槽,沿第一方向延伸且沿第二方向与所述第一槽间隔排列;所述第二方向与所述第一方向垂直。

38、可选地,所述第一槽为一个或多个;

39、当所述第一槽为多个时,多个所述第一槽沿第二方向间隔排列;;所述第二方向与所述第一方向垂直;

40、所述切割层沿所述第二方向横跨多个所述第一槽。

41、与现有技术相比,本发明的技术方案具有以下优点:

42、本发明实施例中提供的一种半导体结构的形成方法,包括:提供基底,所述基底包括待刻蚀层;在所述待刻蚀层上形成第一掩膜层,所述第一掩膜层中具有沿第一方向延伸的第一槽;在所述第一槽内形成沿所述第一方向延伸的切割层,所述切割层将所述第一槽分割成沿所述第一方向间隔排列的多个第一沟槽;以所述第一掩膜层和所述切割层为掩膜图形化所述待刻蚀层,形成位于所述第一沟槽底部的第一互连槽。

43、可以看出,在第一掩膜层中的第一槽内形成沿所述第一方向延伸的切割层,使得所述切割层将所述第一槽分割成沿所述第一方向间隔排列的多个第一沟槽,可以消除现有的光刻工艺和设计规则(design rule,dr)的限制,在不增加光罩数量的前提下,使得第一沟槽的长度进一步缩短,并使得第一方向上的相邻第一沟槽之间的头到头(head to head,hth)距离进一步增加,进而使得后续形成的第一互连线的长度进一步缩短,并使得第一方向上的相邻第一互连线之间的头到头距离进一步增加,从而可以消除因第一互连线的长度过大且相邻第一互连线之间的头到头距离较小所导致的寄生电容的增加,有利于提高所形成的半导体结构的性能。

技术特征:

1.一种半导体结构的形成方法,其特征在于,包括:

2.根据权利要求1所述的半导体结构的形成方法,其特征在于,所述第一槽为一个或多个;

3.根据权利要求1所述的半导体结构的形成方法,其特征在于,所述切割层的材料包括低温氧化物。

4.根据权利要求1所述的半导体结构的形成方法,其特征在于,所述切割层的关键尺寸大于或等于56nm,且所述切割层的长度大于或等于20nm。

5.根据权利要求1所述的半导体结构的形成方法,其特征在于,在形成所述切割层之前,还包括:在所述第一槽的侧壁形成侧墙层;

6.根据权利要求5所述的半导体结构的形成方法,其特征在于,形成所述侧墙层和切割层的步骤包括:

7.根据权利要求6所述的半导体结构的形成方法,其特征在于,形成所述侧墙材料层的形成工艺包括原子层沉积工艺。

8.根据权利要求6所述的半导体结构的形成方法,其特征在于,所述侧墙层的材料包括氧化硅、氮化硅、氧化铝、氮化铝、氮化钛和氧化钛中的一种或多种。

9.根据权利要求6所述的半导体结构的形成方法,其特征在于,沿所述第二方向所述第一开口的底部还暴露出部分位于所述第一槽侧壁的侧墙材料层。

10.根据权利要求5所述的半导体结构的形成方法,其特征在于,形成所述第二沟槽的工艺为干法刻蚀工艺。

11.根据权利要求1所述的半导体结构的形成方法,其特征在于,所述待刻蚀层包括介电层。

12.根据权利要求11所述的半导体结构的形成方法,其特征在于,所述介电层的材料包括低k介质材料和超低k介质材料中至少一种。

13.根据权利要求11所述的半导体结构的形成方法,其特征在于,所述待刻蚀层还包括位于所述介电层上的硬掩模材料层和位于所述硬掩模材料层上的刻蚀停止层。

14.根据权利要求13所述的半导体结构的形成方法,其特征在于,所述硬掩模材料层的材料包括氮化钛、碳化钨、氧化硅、碳氧化硅和碳氮氧化硅中至少一种。

15.根据权利要求13所述的半导体结构的形成方法,其特征在于,所述刻蚀停止层的材料包括无定形硅、氮化硅、硅酸乙酯、氮氧化硅、氮碳化硅和氧化硅中的一种或多种。

16.一种半导体结构,其特征在于,包括:

17.根据权利要求16所述的半导体结构,其特征在于,还包括:

18.根据权利要求16所述的半导体结构,其特征在于,所述第一槽为一个或多个;

技术总结

一种半导体结构及其形成方法,所述方法通过在第一掩膜层中第一槽内形成沿所述第一方向(X方向)延伸的切割层,使得所述切割层将所述第一槽分割成沿所述第一方向间隔排布的多个第一沟槽,可以消除现有的光刻工艺和设计规则的限制,在不增加光罩数量的前提下,使得第一沟槽的长度进一步缩短,并使得第一方向(X方向)上的相邻第一沟槽之间的头到头距离进一步增加,进而使得后续形成的第一互连线的长度进一步缩短,并使得第一方向上的相邻第一互连线之间的头到头距离进一步增加,从而可以消除因第一互连线的长度过大且相邻第一互连线之间的头到头距离较小所导致的寄生电容的增加,有利于提高所形成的半导体结构的性能。

技术研发人员:吴轶超

受保护的技术使用者:中芯国际集成电路制造(上海)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!