一种电动汽车用超柔性屏蔽高压线的制作方法

1.本发明属于线缆生产加工技术领域,尤其涉及一种电动汽车用超柔性屏蔽高压线。

背景技术:

2.车内高压电缆用于连接充电口与电池、电池内部、电池与发动机及其他元器件,是电力传输的载体,至关重要。现有的高压线的屏蔽层,一般为金属屏蔽形式,通常分为铝管/铜管和平行疏绕铜丝以及编织铜丝,由于平行疏绕铜丝的方式的抗疲劳特性不佳,一般采用编织铜丝进行,而编织铜丝的编织工艺对屏蔽效果也有一定影响。现有的高压线的外层护套,一般为聚氯乙烯(pvc)材质,密度较高,耐光老化性不高,而且,耐油性不佳。

技术实现要素:

3.本发明的目的在于克服现有技术存在的以上问题,提供一种电动汽车用超柔性屏蔽高压线,通过对编织铜丝的编织工艺进行确定,从而获取更优的屏蔽效果和柔软效果;通过复合护套的设置,获取强度跟高、柔韧性更好、耐光老化更强、耐油性更好的外层护套,延长外层护套使用寿命,适于实际高压线的生产加工使用。

4.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:一种电动汽车用超柔性屏蔽高压线,包括由内之外依次包覆而成的线缆导体、连接包带、绝缘护套、屏蔽带以及外层护套;所述线缆导体由一根中心铜丝以及六根位于中心铜丝外部的外部铜丝绞合制成,所述线缆导体的外部套装有绝缘层。

5.进一步地,所述屏蔽带包括金属编织线层以及包覆于金属编织线层外部的铝塑屏蔽层;所述屏蔽带的具体编织工艺如下:步骤a:选取镀锡纺织软铜丝以及铝箔带;步骤b:使用编织机对镀锡纺织软铜丝进行编织,其中,编织机总锭子数为24锭,编织前电缆外径为12mm,镀锡纺织软铜丝直径为0.15mm,编织目数为7.2目,编织节距为42.54,编织角度为45

°

,编织完成后,获取铜丝编织层;步骤c:将铝箔带绕于铜丝编织层外部,获取金属屏蔽带;步骤d:对金属屏蔽带进行数据测试,测试合格后,投入使用。

6.进一步地,所述外层护套的加工工艺流程为:步骤1:将熔融的异氰酸酯置于第一反应罐内进行搅拌,反应温度为60℃,反应过程中,对第一反应罐进行抽真空,获取a料;步骤2:将1,4-丁二醇置于第二反应罐内,与对苯二酚二羟乙基醚进行混合,其中,1,4-丁二醇与对苯二酚二羟乙基醚的摩尔比为1:2,对第二反应罐进行抽真空,获取b料;步骤3:将a料与b料按照1:1的比例进行混合投入第一挤出机挤出,获取聚氨酯料;

步骤4:设置第二挤出机进行尼龙6材料的挤出,在步骤3中的聚氨酯料挤出后,立即将聚氨酯料投入第二挤出机挤出,从而获取聚氨酯-尼龙复合护套;步骤5:对聚氨酯-尼龙复合护套进行性能测试,测试合格后投入使用,获取外层护套。

7.本发明的有益效果是:本发明提供一种电动汽车用超柔性屏蔽高压线,通过对编织铜丝的编织工艺进行确定,从而获取更优的屏蔽效果和柔软效果;通过复合护套的设置,获取强度跟高、柔韧性更好、耐光老化更强、耐油性更好的外层护套,延长外层护套使用寿命,适于实际高压线的生产加工使用。

附图说明

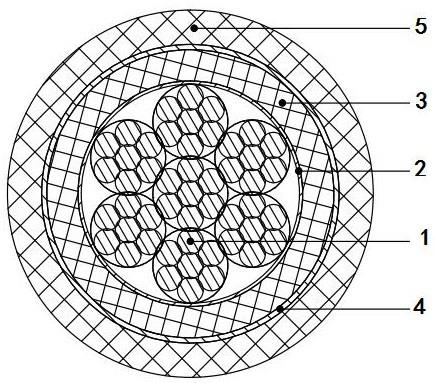

8.此处所说明的附图用来提供对本发明的进一步理解,构成本申请的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1是本发明的结构示意图。

具体实施方式

9.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

10.在本发明的描述中,需要理解的是,术语“开孔”、“上”、“下”、“厚度”、“顶”、“中”、“长度”、“内”、“四周”等指示方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的组件或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本发明的限制。

11.如图1所示的一种电动汽车用超柔性屏蔽高压线,包括由内之外依次包覆而成的线缆导体1、连接包带2、绝缘护套3、屏蔽带4以及外层护套5;线缆导体1由一根中心铜丝11以及六根位于中心铜丝11外部的外部铜丝12绞合制成,线缆导体1的外部套装有绝缘层13;其中,中心铜丝11以及外部铜丝12材质为镀锡退火软铜丝;屏蔽带4包括金属编织线层41以及包覆于金属编织线层41外部的铝塑屏蔽层42;屏蔽带4的具体编织工艺如下:步骤a:选取镀锡纺织软铜丝以及铝箔带;步骤b:使用编织机对镀锡纺织软铜丝进行编织,其中,编织机总锭子数为24锭,编织前电缆外径为12mm,镀锡纺织软铜丝直径为0.15mm,编织目数为7.2目,编织节距为42.54,编织角度为45

°

,编织完成后,获取铜丝编织层;步骤c:将铝箔带绕于铜丝编织层外部,获取金属屏蔽带;步骤d:对金属屏蔽带进行数据测试,测试合格后,投入使用;实际测试中,使用该编织工艺进行编织的屏蔽带4的屏蔽率为90%;柔软度也符合实际使用需求;

外层护套5的加工工艺流程为:步骤1:将熔融的异氰酸酯置于第一反应罐内进行搅拌,反应温度为60℃,反应过程中,对第一反应罐进行抽真空,获取a料;步骤2:将1,4-丁二醇置于第二反应罐内,与对苯二酚二羟乙基醚进行混合,其中,1,4-丁二醇与对苯二酚二羟乙基醚的摩尔比为1:2,对第二反应罐进行抽真空,获取b料;步骤3:将a料与b料按照1:1的比例进行混合投入第一挤出机挤出,获取聚氨酯料;步骤4:设置第二挤出机进行尼龙6材料的挤出,在步骤3中的聚氨酯料挤出后,立即将聚氨酯料投入第二挤出机挤出,从而获取聚氨酯-尼龙复合护套;步骤5:对聚氨酯-尼龙复合护套进行性能测试,测试合格后投入使用,获取外层护套5。

12.在实际使用过程中,通过对编织铜丝的编织工艺进行确定,从而获取更优的屏蔽效果和柔软效果;通过复合护套的设置,获取强度跟高、柔韧性更好、耐光老化更强、耐油性更好的外层护套,延长外层护套使用寿命,适于实际高压线的生产加工使用。

13.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

14.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

技术特征:

1.一种电动汽车用超柔性屏蔽高压线,其特征在于:包括由内之外依次包覆而成的线缆导体(1)、连接包带(2)、绝缘护套(3)、屏蔽带(4)以及外层护套(5);所述线缆导体(1)由一根中心铜丝(11)以及六根位于中心铜丝(11)外部的外部铜丝(12)绞合制成,所述线缆导体(1)的外部套装有绝缘层(13)。2.根据权利要求1所述的一种电动汽车用超柔性屏蔽高压线,其特征在于:所述屏蔽带(4)包括金属编织线层(41)以及包覆于金属编织线层(41)外部的铝塑屏蔽层(42);所述屏蔽带(4)的具体编织工艺如下:步骤a:选取镀锡纺织软铜丝以及铝箔带;步骤b:使用编织机对镀锡纺织软铜丝进行编织,其中,编织机总锭子数为24锭,编织前电缆外径为12mm,镀锡纺织软铜丝直径为0.15mm,编织目数为7.2目,编织节距为42.54,编织角度为45

°

,编织完成后,获取铜丝编织层;步骤c:将铝箔带绕于铜丝编织层外部,获取金属屏蔽带;步骤d:对金属屏蔽带进行数据测试,测试合格后,投入使用。3.根据权利要求1所述的一种电动汽车用超柔性屏蔽高压线,其特征在于:所述外层护套(5)的加工工艺流程为:步骤1:将熔融的异氰酸酯置于第一反应罐内进行搅拌,反应温度为60℃,反应过程中,对第一反应罐进行抽真空,获取a料;步骤2:将1,4-丁二醇置于第二反应罐内,与对苯二酚二羟乙基醚进行混合,其中,1,4-丁二醇与对苯二酚二羟乙基醚的摩尔比为1:2,对第二反应罐进行抽真空,获取b料;步骤3:将a料与b料按照1:1的比例进行混合投入第一挤出机挤出,获取聚氨酯料;步骤4:设置第二挤出机进行尼龙6材料的挤出,在步骤3中的聚氨酯料挤出后,立即将聚氨酯料投入第二挤出机挤出,从而获取聚氨酯-尼龙复合护套;步骤5:对聚氨酯-尼龙复合护套进行性能测试,测试合格后投入使用,获取外层护套(5)。

技术总结

本发明公开了一种电动汽车用超柔性屏蔽高压线,包括由内之外依次包覆而成的线缆导体、连接包带、绝缘护套、屏蔽带以及外层护套;所述线缆导体由一根中心铜丝以及六根位于中心铜丝外部的外部铜丝绞合制成,所述线缆导体的外部套装有绝缘层。本发明提供一种电动汽车用超柔性屏蔽高压线,通过对编织铜丝的编织工艺进行确定,从而获取更优的屏蔽效果和柔软效果;通过复合护套的设置,获取强度跟高、柔韧性更好、耐光老化更强、耐油性更好的外层护套,延长外层护套使用寿命,适于实际高压线的生产加工使用。工使用。工使用。

技术研发人员:常云德 杨伟 何成国

受保护的技术使用者:安徽纵横高科电缆股份有限公司

技术研发日:2022.05.29

技术公布日:2022/8/5

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1