光伏电池串的制备方法及光伏组件的制备方法与流程

本发明涉及光伏,特别是一种光伏电池串的制备方法及光伏组件的制备方法。

背景技术:

1、异质结电池具有效率高、双面发电、温度系数低等特点,在当今全球光伏领域受到极大的关注,已日渐成为行业发展的热点之一。但因为其成本高昂限制了它的发展,其中si和ag占到了成本的85%,因此降低异质结电池成本的关键在于降ag和降si。

2、瑞士梅耶博格公司具有一种智能导线技术,可以降低光伏电池的ag浆用量,其技术方案为:通过将高分子膜与导电传输铜带相结合的方式,实现了无主栅光伏组件的封装。该技术中的光伏电池不需要主栅线,直接通过智能导线代替光伏电池正面以及背面的主栅线,与光伏电池表面的细栅线电性连接,可使得异质结电池的ag浆用量降低至30mg/片,光伏电池的ag浆用量大幅度降低。但是,该技术中的智能导线中需要对导电传输铜带的表面覆高分子膜层,增加了成本,因此,该技术只是降低了ag浆用量,但增加了光伏组件的整体成本。

3、降si成本,主要是通过降低光伏电池所用硅片的厚度,目前行业普遍采用的异质结电池硅片厚度在150~160微米,部分厂家正在尝试140微米的硅片。但130微米、120微米、甚至100微米厚度的目前还没有产业化应用,主要原因是目前采用的主流组件制备技术都是采用焊接的方式,需要一定的应力压在光伏电池上,因此薄硅片容易裂片碎片。

4、中国专利文献cn113066885a公开了一种串联光伏电池组件及其封装方法,通过光伏电池表面的胶水将低温焊带与光伏电池进行预固定,从而连接组成电池组件的电池串。该现有技术存在的技术问题是:先施胶后铺设低温焊带,不能保证施胶处的低温焊带与光伏电池能直接接触,需要通过压针施压使低温焊带与光伏电池接触,压针需要在胶水冷却凝固前离开光伏电池,因为胶水尚未凝固,低温焊带还是会存在脱离光伏电池表面,影响载流子收集,引起el发黑,电性能下降。

5、因此基于以上现有技术,对于异质结电池组件来说,现有技术并不能在保证低温焊带异质结电池组件在各个方面的良好性能的同时,降低异质结电池组件的制造成本,不利于异质结电池组件的大规模生产。

技术实现思路

1、本发明所要解决的技术问题是:提供一种光伏电池串的制备方法及光伏组件的制备方法,降低组件制造成本。

2、本发明解决其技术问题所采用的技术方案是:一种光伏电池串的制备方法,在光伏电池通过互联主栅线连接为光伏电池串的制备过程中,光伏电池的背面的互联主栅线先布线至第一胶膜的表面,然后将光伏电池粘结在第一胶膜的表面,用于使光伏电池的背面的互联主栅线通过第一胶膜粘结固定,光伏电池的正面的互联主栅线通过胶水固定,胶水在互联主栅线布线至光伏电池的正面后施胶至互联主栅线上。

3、进一步限定,该光伏电池串的制备方法,具体包括如下步骤:

4、1)在电池串联平台上布设第一胶膜;

5、2)将光伏电池的背面的互联主栅线布线至第一胶膜的上表面;

6、3)将光伏电池放置在第一胶膜的上表面,进行光伏电池的背面与第一胶膜的粘结;

7、4)将光伏电池的正面的互联主栅线布线至光伏电池的正面和下一个工位的相邻的光伏电池的第一胶膜的上表面;

8、5)施胶至光伏电池的正面的互联主栅线上;

9、6)依次重复步骤3、4和5,得到一串光伏电池串。

10、进一步限定,胶水为导电或非导电胶水,互联主栅线为低温焊带,用于在组件层压时与光伏电池进行焊接。

11、更进一步限定,非导电胶水为有机硅胶、热熔胶、uv胶、环氧胶、丙烯酸胶或树脂,导电胶水为导电银浆或导电铝浆等金属浆料。

12、进一步限定,胶水在互联主栅线布线至光伏电池的正面后并在撤去布线压力前施胶至互联主栅线上。在撤去布线压力前施胶可以充分利用布线压力,更好地保证胶水位置处的互联主栅线与光伏电池直接接触,并更好地保证互联主栅线在光伏电池的正面的平直度。

13、一种光伏组件的制备方法,包括光伏电池串的制备步骤、组件排版步骤和组件层压步骤,在光伏电池串的制备步骤中,光伏电池通过上述的光伏电池串的制备方法制备为光伏电池串,光伏电池串通过组件排版步骤和组件层压步骤封装为光伏组件,在组件排版步骤之前或者在组件排版步骤中,在光伏电池串的正面覆盖第二胶膜,在层压工艺条件下互联主栅线通过第一胶膜和第二胶膜完全固定在光伏电池的表面;或者,在组件排版步骤之前或者在组件排版步骤中,在光伏电池串的正面覆盖分别覆盖限位膜和粘结膜,在组件层压步骤后互联主栅线通过压在互联主栅线上的第一胶膜和限位膜完全固定在光伏电池的表面,限位膜通过粘结膜与光伏电池进行粘结;或者,胶水为透明胶水,施胶于整个光伏电池的正面,在组件排版步骤之前或者在组件排版步骤中,在光伏电池串的正面覆盖限位膜,在组件层压步骤后互联主栅线通过压在互联主栅线上的第一胶膜和限位膜完全固定在光伏电池的表面,限位膜通过胶水与光伏电池进行粘结。

14、进一步限定,第一胶膜和第二胶膜为整张膜或者条状膜或者镂空膜形式。

15、进一步限定,第一胶膜和第二胶膜为单层结构或复合结构,复合结构的胶膜包含限位膜和粘结膜,限位膜用于压在互联主栅线上将互联主栅线完全固定在光伏电池的表面。

16、本发明的有益效果是:相比智能导线技术,本发明不需要铜带覆膜工艺,制备方便,成本更低。

17、相比光伏电池双面施胶并在施胶后铺设低温焊带的现有技术,本发明只需单面施胶,工艺更简单,同时本发明先布线后施胶,保证胶水位置处的互联主栅线与光伏电池直接接触,避免绝缘的胶水分离开互联主栅线和金属细栅线,影响载流子收集,引起el发黑,电性能下降。

18、光伏电池通过互联主栅线、第一胶膜和胶水连接为光伏电池串,相比光伏电池通过焊带焊接为光伏电池串,基本无应力,可以采用薄光伏电池生产光伏组件,降低si成本。

技术特征:

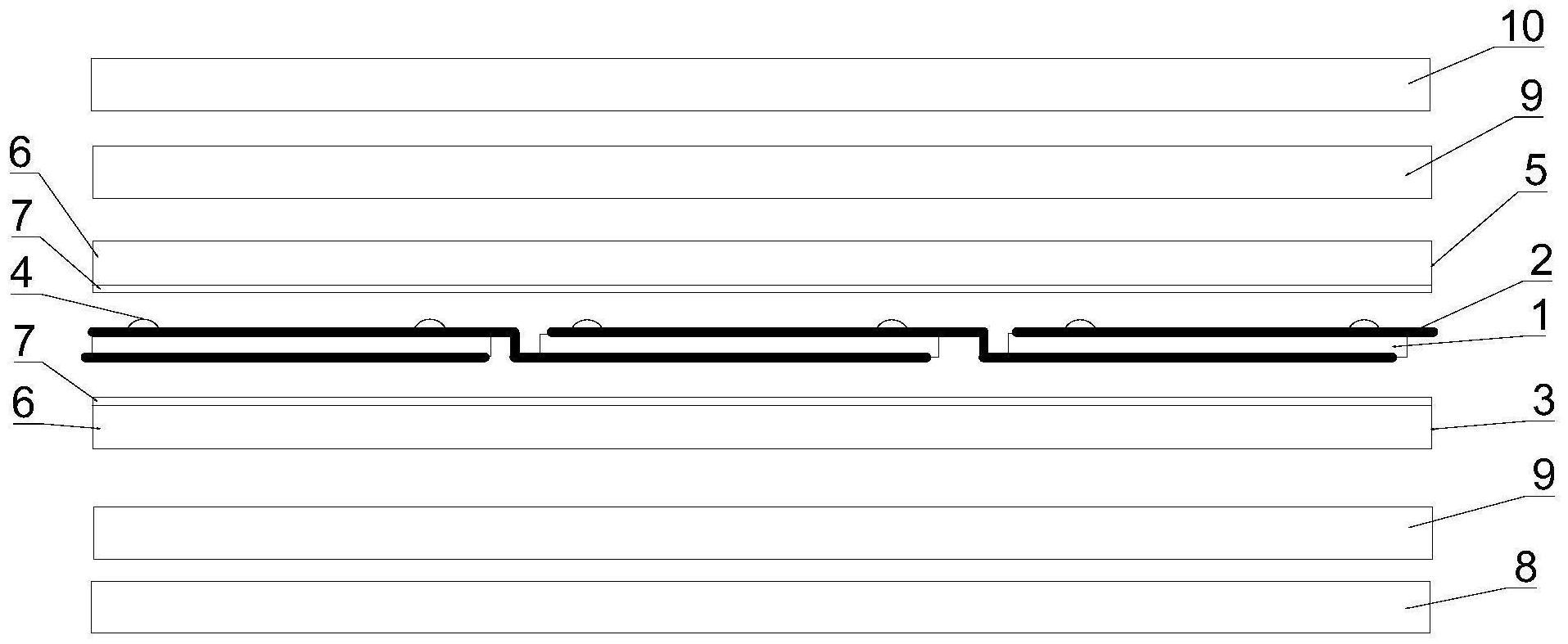

1.一种光伏电池串的制备方法,其特征是:在光伏电池(1)通过互联主栅线(2)连接为光伏电池串的制备过程中,光伏电池(1)的背面的互联主栅线(2)先布线至第一胶膜(3)的表面,然后将光伏电池(1)粘结在第一胶膜(3)的表面,用于使光伏电池(1)的背面的互联主栅线(2)通过第一胶膜(3)粘结固定,光伏电池(1)的正面的互联主栅线(2)通过胶水(4)固定,胶水(4)在互联主栅线(2)布线至光伏电池(1)的正面后施胶至互联主栅线(2)上。

2.根据权利要求1所述的光伏电池串的制备方法,其特征是:具体包括如下步骤:

3.根据权利要求1所述的光伏电池串的制备方法,其特征是:所述的胶水(4)为导电或非导电胶水,互联主栅线(2)为低温焊带,用于在组件层压时与光伏电池(1)进行焊接。

4.根据权利要求3所述的光伏电池串的制备方法,其特征是:所述的非导电胶水为有机硅胶、热熔胶、uv胶、环氧胶、丙烯酸胶或树脂,导电胶水为导电银浆或导电铝浆。

5.根据权利要求1所述的光伏电池串的制备方法,其特征是:所述的胶水(4)在互联主栅线(2)布线至光伏电池(1)的正面后并在撤去布线压力前施胶至互联主栅线(2)上。

6.一种光伏组件的制备方法,包括光伏电池串的制备步骤、组件排版步骤和组件层压步骤,其特征是:在光伏电池串的制备步骤中,光伏电池(1)通过权利要求1~5所述的光伏电池串的制备方法制备为光伏电池串,光伏电池串通过组件排版步骤和组件层压步骤封装为光伏组件,在组件排版步骤之前或者在组件排版步骤中,在光伏电池串的正面覆盖第二胶膜(5),在组件层压步骤后互联主栅线(2)通过压在互联主栅线(2)上的第一胶膜(3)和第二胶膜(5)完全固定在光伏电池(1)的表面;

7.根据权利要求6所述的光伏组件的制备方法,其特征是:所述的第一胶膜(3)和第二胶膜(5)为整张膜或者条状膜或者镂空膜形式。

8.根据权利要求6所述的光伏组件的制备方法,其特征是:所述的第一胶膜(3)和第二胶膜(5)为单层结构或复合结构的胶膜,复合结构的胶膜包含限位膜(6)和粘结膜(7),限位膜(6)用于压在互联主栅线(2)上将互联主栅线(2)完全固定在光伏电池(1)的表面。

技术总结

本发明涉及一种光伏电池串的制备方法及光伏组件的制备方法,光伏电池串的制备方法为:在光伏电池通过互联主栅线连接为光伏电池串的制备过程中,光伏电池的背面的互联主栅线先布线至第一胶膜的表面,然后将光伏电池粘结在第一胶膜的表面,光伏电池的正面的互联主栅线通过胶水固定,胶水在布线后施胶。光伏组件的制备方法为:通过上述的光伏电池串的制备方法制备的光伏电池串通过组件排版步骤和组件层压步骤封装为光伏组件,在光伏电池串的正面覆盖第二胶膜,在层压工艺条件下互联主栅线通过第一胶膜和第二胶膜完全固定在光伏电池的表面。有益效果是:制备方便,成本更低;可以保证胶水位置处的互联主栅线与光伏电池直接接触,避免EL发黑。

技术研发人员:黄耀纶

受保护的技术使用者:中能创光电科技(常州)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!