一种铅酸蓄电池的极板板栅的制作方法

1.本发明涉及铅酸蓄电池制造领域,具体地说是一种铅酸蓄电池的极板板栅。

背景技术:

2.目前铅酸蓄电池仍然是用途最广泛的直流电源。现有铅酸蓄电池一般都是采用薄铅板或铅合金板作为栅板,在栅板上涂上膏状活性物质。由于纯铅板的比表面积有限,且铅板表面容易产生钝化,因此实际进行电化学反应的铅量不足,铅的利用率不高。现有铅合金板板栅以铅板作为集流体,铅板上设有横筋和竖筋形成网格板,铅板的一侧设有极耳,通过极耳导流。网格板上涂正膏或负膏,多张网格板组成一个集群,由多组正极板和负极板组成铅酸蓄电池。这种结构的铅酸蓄由于电池重量大、涂上去的铅膏和活性物质容易脱落,因此导致活性物质的利用率低,使电池的比能量低,充电慢,制约了该电池的应用领域,特别是电动汽车领域。因此发明一种铅酸蓄电池的板栅,从而制备一种新型的铅酸蓄电池的极板,以克服传统铅酸蓄电池的上述缺点非常有益。

技术实现要素:

3.本发明的目的就是针对现有技术的缺陷,提供一种一种铅酸蓄电池的极板板栅,它大大提高了铅酸蓄电池的比能量,降低了制造成本。

4.本发明的技术方案是这样实现的:一种铅酸蓄电池的极板板栅,它包括纯铅板,其特征在于:纯铅板上通过激光打有微孔,纯铅板的厚度为0.1-3毫米,微孔的孔径为1-200微米,孔距为1-200微米。所述的微孔截面可以是圆形、六边形、矩形或长形的孔或槽。

5.本发明的较好技术方案是:所述纯铅板的两面均打有微孔,所述的微孔为通孔或盲孔。

6.本发明的更好技术方案是:所述的纯铅板涂敷有活性物质。所述的活性物质为铅膏。

7.本发明与传统铅酸蓄电池相比,由于不需要在板栅上涂敷活性物质,板栅上的每一个微孔都属于反应界面,因此大大提高了铅与稀硫酸的反应量,提高了铅酸蓄电池的比能量,使铅酸蓄电池的比能量可以达到100wh/kg(现有的国家标准为38wh/kg)以上。同时由于减少了合铅粉和涂膏环节,因此降低了生产成本。

8.本发明也可以在铅纯板上涂敷有活性物质,由于在纯铅板上开有很多均匀的微孔,因此活性物质粘贴比较牢固,不容易脱落,提高了活性物质的利用率。在同样厚度的板栅上可以涂填更多活性物质,所以在同样体积情况下,电池容量更大。也正因为这样,活性物质的厚度可以设计得薄一些,从而显著提高活性物质的利用率,从而显著提高电池的比能量。

附图说明

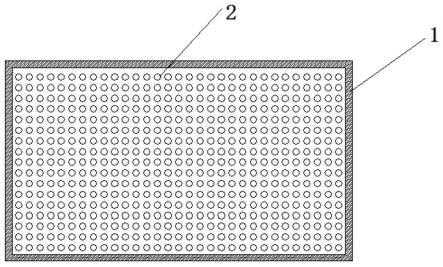

9.图1为本发明的结构示意图

具体实施方式

10.以下结合附图对本发明做进一步描述:

11.如图1所示,本发明一种铅酸蓄电池的极板板栅1,它包括纯铅板1,纯铅板1上通过激光改为超微加工方式打有微孔2,纯铅板1的厚度为0.1-3毫米,微孔2的孔径为1-200微米,孔距为1-200微米。所述纯铅板的两面均打有微孔2,所述的微孔2为通孔或盲孔。

12.本发明的板栅1微孔2的周围及其表面均为活性物质,因此可以直接作为极板组装成蓄电池,不需要涂敷铅膏了,因此适合卷成圆筒状,做圆柱状蓄电池。在做叠片状蓄电池时电池,可以在铅板2上涂敷活性物质后再组装成蓄电池。所述的活性物质为铅膏。

技术特征:

1.一种铅酸蓄电池的极板板栅,它包括纯铅板,其特征在于:纯铅板上通过激光打有微孔,纯铅板的厚度为0.1-3毫米,微孔的孔径为1-200微米,孔距为1-200微米。2.根据权利要求1所述的一种铅酸蓄电池的极板板栅,其特征在于:所述纯铅板的两面均打有微孔,所述的微孔为通孔或盲孔。3.根据权利要求1所述的一种铅酸蓄电池的极板板栅,其特征在于:所述的纯铅板涂敷有活性物质。4.根据权利要求3所述的一种铅酸蓄电池的极板板栅,其特征在于:所述的活性物质为铅膏。5.根据权利要求1或2所述的一种铅酸蓄电池的极板板栅,其特征在于:所述微孔的截面可以是圆形、六边形、矩形。

技术总结

本发明涉及铅酸蓄电池制造领域,具体地说是一种铅酸蓄电池的极板板栅。它包括铅板,其特征在于:铅板上通过激光打有微孔,铅板的厚度为0.1-3毫米,微孔的孔径为1-200微米,孔距为1-200微米。本发明与传统铅酸蓄电池相比,由于不需要在板栅上涂敷活性物质,板栅上的每一个微孔都属于反应界面,因此大大提高了铅与稀硫酸的反应量,提高了铅酸蓄电池的比能量,使铅酸蓄电池的比能量可以达到100mAh/g以上。铅酸蓄电池的比能量可以达到100mAh/g以上。铅酸蓄电池的比能量可以达到100mAh/g以上。

技术研发人员:谢凡

受保护的技术使用者:谢凡

技术研发日:2022.08.17

技术公布日:2022/11/2

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1