电池片及其制绒方法与流程

本发明涉及光伏,尤其是涉及一种电池片及其制绒方法。

背景技术:

1、对于异质结电池而言,虽然其高开压、高双面率、低温度系数等优势成就了其高转化效率,但异质结电池因全制程均为250℃以下低温工艺,使得异质结电池的厚度较薄。然而,相关技术中,厚度较薄的异质结电池会降低异质结电池对光的吸收,从而会导致异质结电池的一部分电流损失,影响了电池片的输出功率。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种电池片的制绒方法,可以增加光线的二次入射,从而可以极大地提升单晶硅片对光线的吸收,提升了单晶硅片的反射率,进而可以提高电池片的光电转换效率。

2、本发明的另一个目的在于提出一种采用上述制绒方法的电池片。

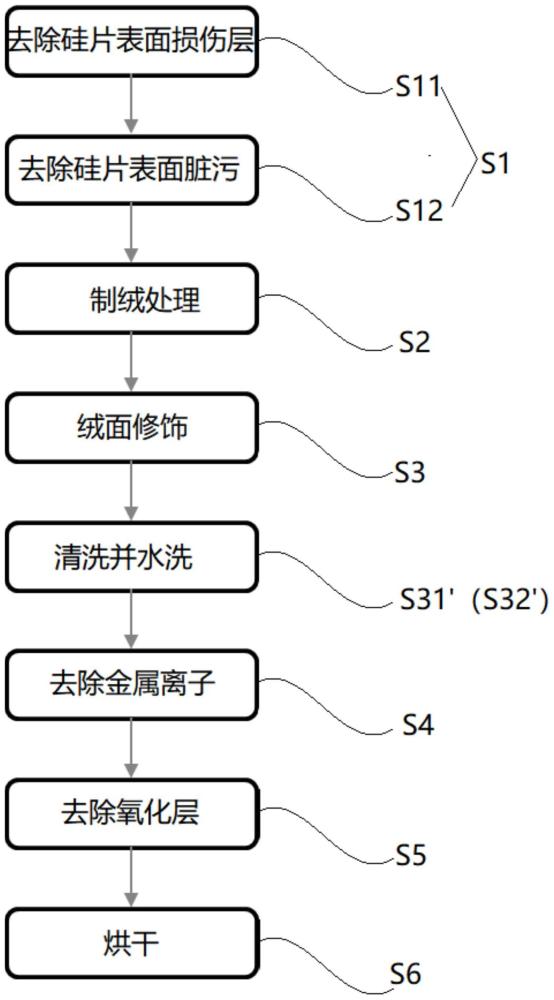

3、根据本发明第一方面实施例的电池片的制绒方法,包括以下步骤:

4、s1、清洗处理,以去除单晶硅片表面的脏污,并对清洗后的所述单晶硅片进行水洗;

5、s2、制绒处理,将所述单晶硅片放入第一刻蚀液进行表面织构化以在所述单晶硅片表面形成凸起;

6、s3、绒面修饰,将所述单晶硅片放入第二刻蚀液中,以在所述凸起的侧壁形成台阶部;

7、s4、将步骤s3中的所述单晶硅片放入后清洗液中,以去除所述单晶硅片表面的金属离子;

8、s5、将步骤s4中的所述硅片放入hf溶液中,以去除所述单晶硅片表面的氧化层。

9、根据本发明实施例的制绒方法,通过采用上述步骤s1至步骤s5,可以在单晶硅片表面形成多个凸起,且每个凸起的侧壁具有台阶部,由此,与传统的电池片相比,可以增加光线的二次入射,从而可以极大地提升硅片对光线的吸收,提升了硅片的反射率,进而可以提高电池片的光电转换效率。

10、根据本发明的一些实施例,所述第一刻蚀液和所述第二刻蚀液为同种刻蚀液,且按体积百分比计,所述第一刻蚀液的浓度大于所述第二刻蚀液的浓度。

11、根据本发明的一些实施例,所述单晶硅片位于所述第一刻蚀液中的时长大于所述单晶硅片位于所述第二刻蚀液中的时长。

12、根据本发明的一些实施例,按体积百分比计,所述第一刻蚀液包括:2.5%~3.5%的koh,0.6%~1.2%的添加剂,余量为水。

13、根据本发明的一些实施例,按体积百分比计,所述第二刻蚀液包括:1.5%~2.5%的koh,0.2%~0.5%的添加剂,余量为水。

14、根据本发明的一些实施例,所述单晶硅片放入所述第二刻蚀液的时长为t,其中,所述t满足:100s≤t≤250s,最优选为120s≤t≤150s。

15、根据本发明的一些实施例,在步骤s3后以及步骤s4之前还包括:

16、s31’、将步骤s3中的所述单晶硅片放入预清洗液中,以去除所述单晶硅片表面的脏污。

17、s32’、对步骤s31’中的所述单晶硅片进行水洗,以去除所述单晶硅片表面的所述预清洗液。

18、根据本发明的一些实施例,按体积百分比计,所述预清洗液包括:1%~3%的koh,5%~10%的h2o2,余量为水。

19、根据本发明的一些实施例,按体积百分比计,所述预清洗液包括:2%~5%的hf,余量为水。

20、根据本发明的一些实施例,步骤s1具体包括:

21、s11、将所述单晶硅片放入第一清洗液中清洗第一预设时长;

22、s12、将步骤s11中的所述单晶硅片放入第二清洗液中清洗第二预设时长,所述第二预设时长大于所述第一预设时长;

23、s13、对所述单晶硅片进行水洗,以去除所述单晶硅片表面的所述第一清洗液和所述第二清洗液。

24、根据本发明的一些实施例,按体积百分比计,所述第一清洗液包括:8%~20%的koh,余量为水;按体积百分比计,所述第二清洗液包括:1%~3%的koh,5~10%的h2o2,余量为水。

25、根据本发明的一些实施例,按体积百分比计,所述后清洗液包括:5%~8%的hcl,5%~10%的h2o2,余量为水。

26、根据本发明的一些实施例,步骤s5后还包括:

27、s6、烘干清洗后的所述单晶硅片。

28、根据本发明第二方面实施例的电池片,采用本发明上述第一方面实施例的电池片的制绒方法制备而成。

29、根据本发明的一些实施例,所述电池片包括:电池片本体,所述电池片本体的第一方向的至少一侧表面形成有多个凸起,每个所述凸起的至少一个侧壁具有台阶部。

30、根据本发明的一些实施例,所述台阶部位于所述侧壁的上部。

31、根据本发明的一些实施例,沿所述第一方向、所述台阶部的长度为l,其中,所述l满足:0.1μm≤l≤0.7μm。

32、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种电池片的制绒方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的电池片的制绒方法,其特征在于,所述第一刻蚀液和所述第二刻蚀液为同种刻蚀液,且按体积百分比计,所述第一刻蚀液的浓度大于所述第二刻蚀液的浓度。

3.根据权利要求1所述的电池片的制绒方法,其特征在于,所述单晶硅片位于所述第一刻蚀液中的时长大于所述单晶硅片位于所述第二刻蚀液中的时长。

4.根据权利要求2所述的电池片的制绒方法,其特征在于,按体积百分比计,所述第一刻蚀液包括:2.5%~5%的koh,0.6~2%的添加剂,余量为水。

5.根据权利要求3所述的电池片的制绒方法,其特征在于,按体积百分比计,所述第二刻蚀液包括:1.5%~2.5%的koh,0.2%~0.5%的添加剂,余量为水。

6.根据权利要求1所述的电池片的制绒方法,其特征在于,所述单晶硅片放入所述第二刻蚀液的时长为t,其中,所述t满足:100s≤t≤250s,最优选为120s≤t≤150s。

7.根据权利要求1所述的电池片的制绒方法,其特征在于,在步骤s3后以及步骤s4之前还包括:

8.根据权利要求7所述的电池片的制绒方法,其特征在于,按体积百分比计,所述预清洗液包括:1%~3%的koh,5%~10%的h2o2,余量为水。

9.根据权利要求7所述的电池片的制绒方法,其特征在于,按体积百分比计,所述预清洗液包括:2%~5%的hf,余量为水。

10.根据权利要求1所述的电池片的制绒方法,其特征在于,步骤s1具体包括:

11.根据权利要求10所述的电池片的制绒方法,其特征在于,按体积百分比计,所述第一清洗液包括:8%~20%的koh,余量为水;

12.根据权利要求1所述的电池片的制绒方法,其特征在于,按体积百分比计,所述后清洗液包括:5%~8%的hcl,5%~10%的h2o2,余量为水。

13.根据权利要求1所述的电池片的制绒方法,其特征在于,步骤s5后还包括:

14.一种电池片,其特征在于,采用根据权利要求1-13所述的电池片的制绒方法制备而成。

15.根据权利要求14所述的电池片,其特征在于,包括:

16.根据权利要求15所述的电池片,其特征在于,所述台阶部位于所述侧壁的上部。

17.根据权利要求15所述的电池片,其特征在于,沿所述第一方向、所述台阶部的长度为l,其中,所述l满足:0.1μm≤l≤0.7μm。

技术总结

本发明公开了一种电池片及其制绒方法,制绒方法包括以下步骤:S1、清洗处理,以去除单晶硅片表面的脏污,并对清洗后的单晶硅片进行水洗;S2、制绒处理,将单晶硅片放入第一刻蚀液进行表面织构化以在单晶硅片的表面形成凸起;S3、绒面修饰,将单晶硅片放入第二刻蚀液中,以在凸起的侧壁形成台阶部;S4、将步骤S3中的单晶硅片放入后清洗液中,以去除所述硅片表面的金属离子;S5、将步骤S4中的所述硅片放入去氧化层液中,以去除单晶硅片表面的氧化层。根据本发明实施例的制绒方法,可以增加光线的二次入射,从而可以极大地提升单晶硅片对光线的吸收,提升了单晶硅片的反射率,进而可以提高电池片的光电转换效率。

技术研发人员:钟观发,李硕,吴坚,蒋方丹

受保护的技术使用者:嘉兴阿特斯技术研究院有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!