电池及其装配方法与流程

本发明涉及电池,尤其涉及电池及其装配方法。

背景技术:

1、随着电动汽车行业的发展,电池的应用愈加广泛。目前,电池中的零部件繁多,各种零部件的设计及电池的装配工序对于生产成本和生产效率有着至关重要的影响。

2、现有技术中,通常将集流盘设置成一端为条状结构,一端为盘状结构,在进行装配时,需先将盘状结构和卷芯焊接,条状结构与盖板组件焊接,然后将条状结构折叠装入壳体中,最后进行盖板组件和壳体的焊接。采用这种结构的电池,由于无法实现外部焊接,在装配过程中需要对集流盘进行弯折,装配过程较为复杂,导致生产效率降低,且集流盘用料较多,成产成本较高。

3、因此,亟需提出电池来解决上述问题。

技术实现思路

1、本发明的一个目的在于提供电池,该电池装配方便,生产效率高,生产成本低。

2、为达此目的,本发明采用以下技术方案:

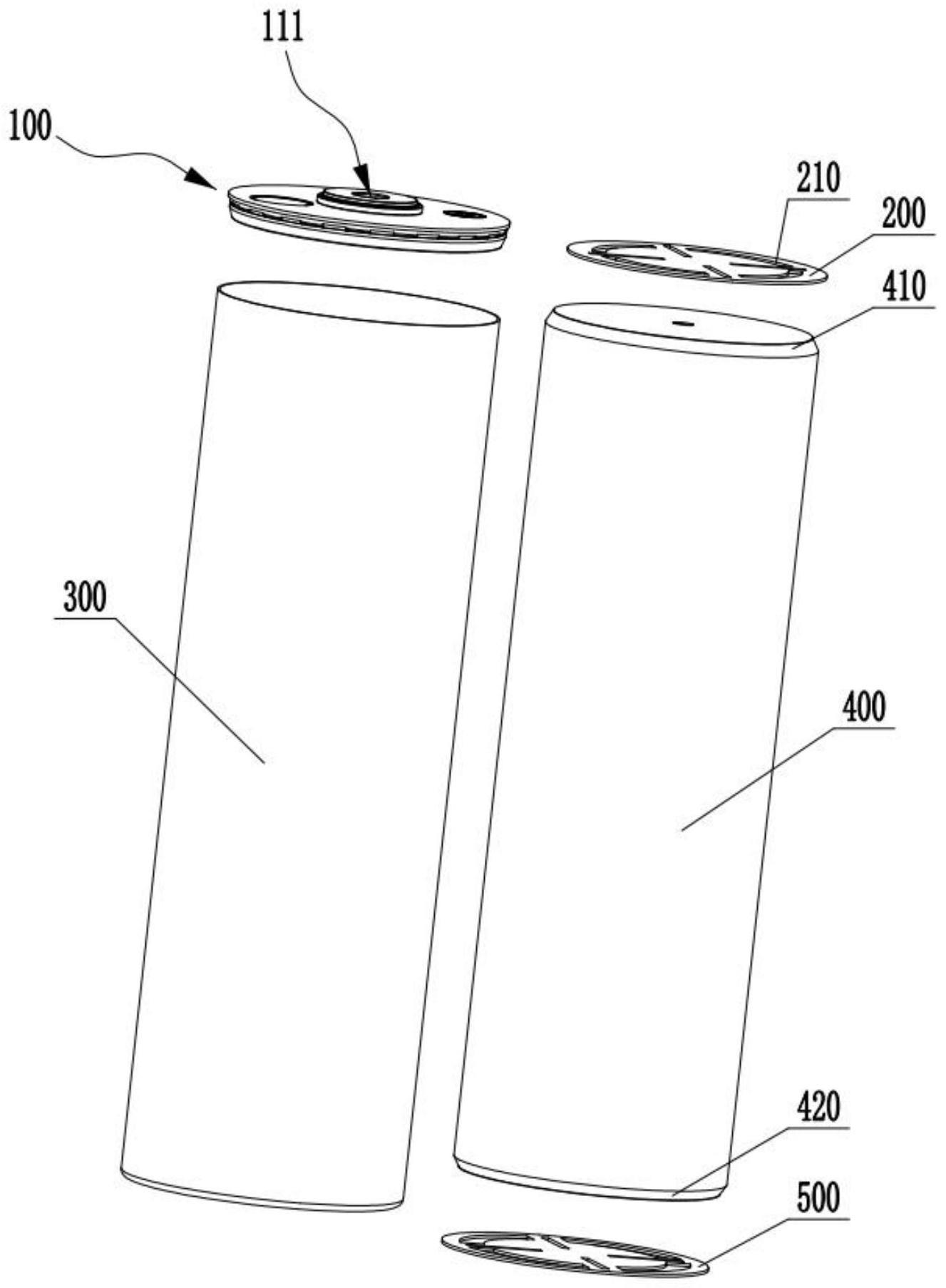

3、电池,包括卷芯,所述电池还包括:

4、盖板组件,所述盖板组件包括极柱,沿所述极柱的高度方向开设有第一焊接槽;

5、第一集流盘,所述第一集流盘的一面与所述极柱的底部接触设置并和所述第一焊接槽的槽底焊接,所述第一集流盘的另一面和所述卷芯的一端焊接;

6、壳体,所述第一集流盘和所述卷芯设置在所述壳体的内部,所述盖板组件盖设于所述壳体的顶部。

7、可选地,所述第一集流盘为盘状结构。

8、可选地,所述第一集流盘上设置有导流孔。

9、可选地,所述极柱上套设有顶盖板,所述顶盖板的外周和所述壳体连接,所述极柱上还套设有密封圈,所述密封圈位于所述顶盖板的内圈,所述极柱和所述顶盖板的内圈通过所述密封圈绝缘隔离。

10、可选地,沿所述密封圈的外周设置有环形槽,所述顶盖板的内圈卡入所述环形槽中。

11、可选地,沿所述极柱顶部的外周设置有凸棱,所述极柱上套设有上塑胶件,所述凸棱的底面和所述顶盖板的上端面之间通过所述上塑胶件绝缘隔离。

12、可选地,所述上塑胶件包括第一上塑胶件和第二上塑胶件,所述第一上塑胶件和所述第二上塑胶件层叠设置,所述第一上塑胶件的上端面和所述凸棱的底面接触设置,所述第二上塑胶件的底面和所述顶盖板的上端面接触设置。

13、可选地,所述第一上塑胶件和所述第二上塑胶件中的任意一个上设置有定位孔,另一个上设置有定位柱,所述定位柱能够插入所述定位孔中。

14、可选地,所述凸棱的底面和所述第一上塑胶件的上端面中的任意一个上设置有第一定位块,另一个上设置有第一定位槽,所述第一定位块能够插入所述第一定位槽中。

15、可选地,所述第二上塑胶件的底面和所述顶盖板的上端面中的任意一个上设置有第二定位块,另一个上设置有第二定位槽,所述第二定位块能够插入所述第二定位槽中。

16、可选地,述顶盖板上设置有泄压孔,所述泄压孔处设置有防爆阀。

17、可选地,所述防爆阀设置在所述泄压孔的底部,所述泄压孔的顶部设置有防护片。

18、可选地,所述泄压孔的底部设置有第一安装槽,所述防爆阀设置在所述第一安装槽中。

19、可选地,所述泄压孔的顶部设置有第二安装槽,所述防护片设置在所述第二安装槽中。

20、可选地,所述极柱上套设有下塑胶件,所述下塑胶件位于所述顶盖板与所述第一集流盘之间,所述下塑胶件上设置有泄压连通孔,所述泄压连通孔正对所述泄压孔设置。

21、可选地,所述下塑胶件的底面设置有加强筋。

22、可选地,所述顶盖板上设置有注液孔,所述下塑胶件上设置有注液连通孔,所述注液连通孔和所述注液孔连通,沿所述注液连通孔的周向设置有凸台。

23、可选地,所述注液孔中设置有密封胶粒,所述密封胶粒上设置有密封钉,所述密封钉和所述顶盖板连接。

24、可选地,所述壳体的底部设置有减薄刻痕。

25、可选地,所述壳体的底部设置有凹槽,所述减薄刻痕设置在所述凹槽的槽底。

26、可选地,所述壳体的底部设置有第二焊接槽,所述壳体的内底部设置有第二集流盘,所述第二焊接槽的槽底和所述第二集流盘焊接连接。

27、本发明的另一个目的在于提供电池装配方法,该方法装配效率高,能够有效缩短电池的生产周期。

28、为达此目的,本发明采用以下技术方案:

29、电池装配方法,用于装配上述的电池,该方法包括以下步骤:

30、s1、将所述第一集流盘和所述电池的第二集流盘分别焊接于所述卷芯的两端;

31、s2、将焊接过所述第一集流盘和所述第二集流盘的卷芯装入所述电池的壳体,并在所述壳体的顶部盖上所述盖板组件,将所述盖板组件与所述壳体焊接;

32、s3、将所述极柱的第一焊接槽的槽底与所述第一集流盘进行焊接,并将所述壳体底部的第二焊接槽处和所述第二集流盘进行焊接;

33、s4、通过所述盖板组件上的注液孔抽真空,并注入电解液静置;

34、s5、将所述注液孔封堵。

35、有益效果:

36、本发明提供的电池通过将极柱在极柱上设置第一焊接槽,由于极柱在槽底处厚度较薄,在进行极柱和第一集流盘的焊接时,焊接工装伸入第一焊接槽,通过槽底和第一集流盘进行焊接。极柱采用这种结构形式,可以先将第一集流盘和卷芯进行焊接,焊接后将第一集流盘和卷芯装入壳体内,再将盖板组件扣合在壳体的顶部,最后在电池外部将盖板组件和第一集流盘焊接,区别于传统电池的装配工序,本实施例中的电池无需进行第一集流盘的折叠,简化了装配流程,能够提高电池的生产效率,并且,第一集流盘的用料较少,极大程度上降低了电池的生产成本。

37、本发明提供的电池装配方法,用于上述电池的装配,可以先同时将第一集流盘和第二集流盘与卷芯焊接,然后,将焊接有第一集流盘和第二集流盘的卷芯装入壳体内,由于采用上述的电池结构,所以可以在电池外部将盖板组件与第一集流盘焊接,即通过极柱上的第一焊接槽和第一集流盘进行焊接,因此无需将第一集流盘进行弯折。并且,极柱与第一集流盘的焊接以及壳体底部与第二集流盘的焊接可以同时进行,因而,该方法相较于现有技术,极大程度上优化了装配流程,缩短了电池的生产周期。

技术特征:

1.电池,包括卷芯(400),其特征在于,所述电池还包括:

2.根据权利要求1所述的电池,其特征在于,所述第一集流盘(200)为盘状结构。

3.根据权利要求1和2任一项所述的电池,其特征在于,所述第一集流盘(200)上设置有导流孔(210)。

4.根据权利要求1所述的电池,其特征在于,所述极柱(110)上套设有顶盖板(130),所述顶盖板(130)的外周和所述壳体(300)连接,所述极柱(110)上还套设有密封圈(120),所述密封圈(120)位于所述顶盖板(130)的内圈,所述极柱(110)和所述顶盖板(130)的内圈通过所述密封圈(120)绝缘隔离。

5.根据权利要求4所述的电池,其特征在于,沿所述密封圈(120)的外周设置有环形槽(121),所述顶盖板(130)的内圈卡入所述环形槽(121)中。

6.根据权利要求4和5任一项所述的电池,其特征在于,沿所述极柱(110)顶部的外周设置有凸棱(112),所述极柱(110)上套设有上塑胶件,所述凸棱(112)的底面和所述顶盖板(130)的上端面之间通过所述上塑胶件绝缘隔离。

7.根据权利要求6所述的电池,其特征在于,所述上塑胶件包括第一上塑胶件(140)和第二上塑胶件(150),所述第一上塑胶件(140)和所述第二上塑胶件(150)层叠设置,所述第一上塑胶件(140)的上端面和所述凸棱(112)的底面接触设置,所述第二上塑胶件(150)的底面和所述顶盖板(130)的上端面接触设置。

8.根据权利要求7所述的电池,其特征在于,所述第一上塑胶件(140)和所述第二上塑胶件(150)中的任意一个上设置有定位孔(141),另一个上设置有定位柱(151),所述定位柱(151)能够插入所述定位孔(141)中。

9.根据权利要求7和8任一项所述的电池,其特征在于,所述凸棱(112)的底面和所述第一上塑胶件(140)的上端面中的任意一个上设置有第一定位块(142),另一个上设置有第一定位槽,所述第一定位块(142)能够插入所述第一定位槽中。

10.根据权利要求7和8任一项所述的电池,其特征在于,所述第二上塑胶件(150)的底面和所述顶盖板(130)的上端面中的任意一个上设置有第二定位块,另一个上设置有第二定位槽(131),所述第二定位块能够插入所述第二定位槽(131)中。

11.根据权利要求4所述的电池,其特征在于,所述顶盖板(130)上设置有泄压孔(132),所述泄压孔(132)处设置有防爆阀(133)。

12.根据权利要求11所述的电池,其特征在于,所述防爆阀(133)设置在所述泄压孔(132)的底部,所述泄压孔(132)的顶部设置有防护片(134)。

13.根据权利要求11和12任一项所述的电池,其特征在于,所述泄压孔(132)的底部设置有第一安装槽,所述防爆阀(133)设置在所述第一安装槽中。

14.根据权利要求12所述的电池,其特征在于,所述泄压孔(132)的顶部设置有第二安装槽,所述防护片(134)设置在所述第二安装槽中。

15.根据权利要求11和12任一项所述的电池,其特征在于,所述极柱(110)上套设有下塑胶件(160),所述下塑胶件(160)位于所述顶盖板(130)与所述第一集流盘(200)之间,所述下塑胶件(160)上设置有泄压连通孔(162),所述泄压连通孔(162)正对所述泄压孔(132)设置。

16.根据权利要求15所述的电池,其特征在于,所述下塑胶件(160)的底面设置有加强筋(161)。

17.根据权利要求15所述的电池,其特征在于,所述顶盖板(130)上设置有注液孔(135),所述下塑胶件(160)上设置有注液连通孔(163),所述注液连通孔(163)和所述注液孔(135)连通,沿所述注液连通孔(163)的周向设置有凸台(164)。

18.根据权利要求17所述的电池,其特征在于,所述注液孔(135)中设置有密封胶粒(136),所述密封胶粒(136)上设置有密封钉(137),所述密封钉(137)和所述顶盖板(130)连接。

19.根据权利要求1所述的电池,其特征在于,所述壳体(300)的底部设置有减薄刻痕(311)。

20.根据权利要求19所述的电池,其特征在于,所述壳体(300)的底部设置有凹槽(310),所述减薄刻痕(311)设置在所述凹槽(310)的槽底。

21.根据权利要求19和20任一项所述的电池,其特征在于,所述壳体(300)的底部设置有第二焊接槽(320),所述壳体(300)的内底部设置有第二集流盘(500),所述第二焊接槽(320)的槽底和所述第二集流盘(500)焊接连接。

22.电池装配方法,其特征在于,用于装配如权利要求1-21任一项所述的电池,该方法包括以下步骤:

23.根据权利要求22所述的电池装配方法,其特征在于,所述第一集流盘(200)和所述极柱(110)采用激光穿透焊的方式进行焊接,和/或,所述第二集流盘(500)和所述壳体(300)采用激光穿透焊的方式进行焊接。

技术总结

本发明属于电池技术领域,公开了电池及其装配方法。电池包括卷芯、盖板组件、第一集流盘和壳体。盖板组件包括极柱,沿极柱的高度方向开设有第一焊接槽。第一集流盘的一面与极柱的底部接触设置并和第一焊接槽的槽底焊接,第一集流盘的另一面和所述卷芯的一端焊接。第一集流盘和卷芯设置在壳体的内部,盖板组件盖设于壳体的顶部。该电池装配方便,生产效率高,生产成本低。

技术研发人员:闵昌飞,肖天丽,黄利明

受保护的技术使用者:湖北亿纬动力有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!