阻燃复合电解质、制造方法及阻燃锂电池

本发明涉及电池及电解质,具体涉及阻燃复合电解质、阻燃复合电解质的制造方法及由阻燃复合电解质制造的阻燃锂电池。

背景技术:

1、传统的锂离子液态电池由于采用易燃的液态电解质而存在安全隐患。将易燃的液态电解质替换为无机或聚合物固态电解质,虽然能够改善锂离子电池的安全性,无机固态电解质在锂离子电池中却仍然存在电极/电解质界面阻抗大,锂离子在电极材料表面/界面的迁移困难等问题。聚合物固态电解质由于本身较低的室温离子导电率而需要引入易燃的有机溶剂提高其性能。然而,易燃有机溶剂的引入以及一些聚合物基体的本征可燃性仍然制约着锂离子电池的安全性能。有鉴于此,阻燃凝胶固态电解质因具有良好的阻燃性能而在近年来受到广泛关注。但当前的阻燃凝胶固态电解质热稳定性较差。此外,阻燃溶剂的大量引入使得阻燃凝胶电解质容易与电极材料发生副反应,影响电池的循环稳定性和倍率性能。因此,需要提高阻燃固态凝胶电解质的热稳定性,以及改善阻燃凝胶电解质的循环稳定性。

技术实现思路

1、本发明的目的在于提高阻燃复合电解质的热稳定性,同时也改善和提高基于阻燃复合电解质的固态锂电池的循环性能。

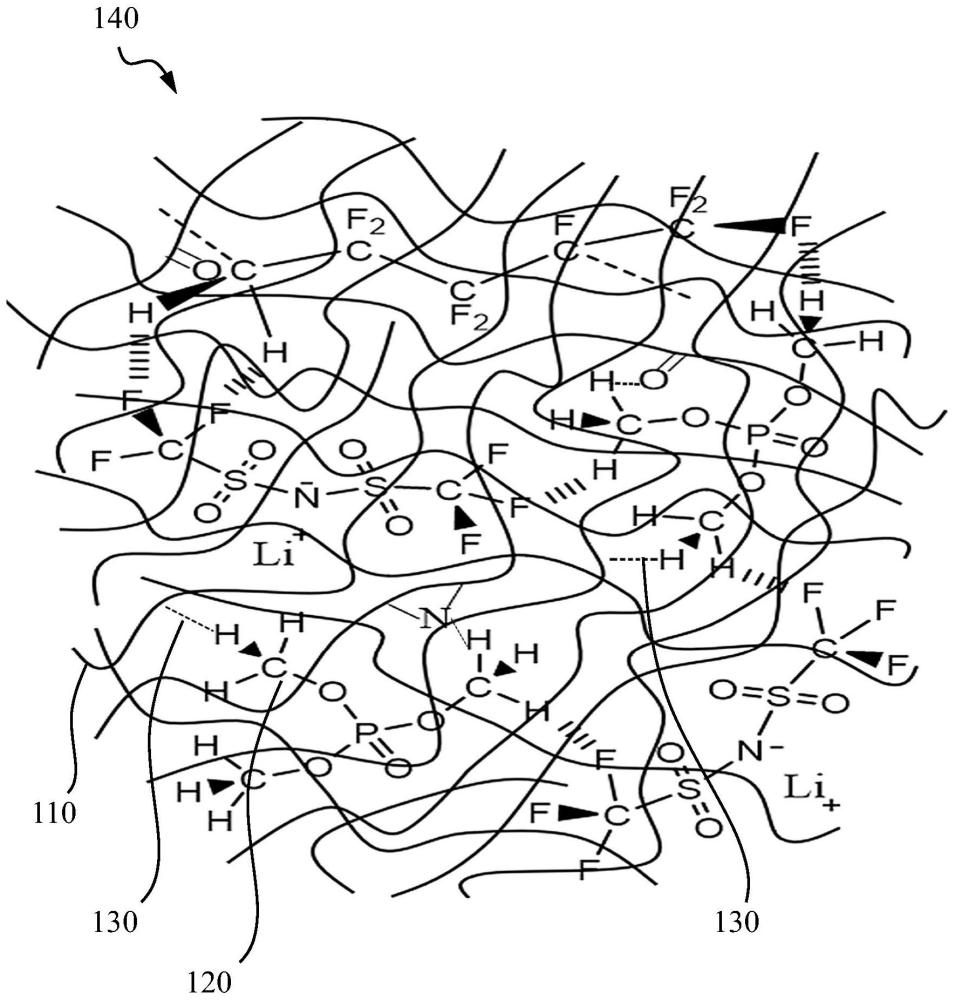

2、一方面,本发明提供一种阻燃复合电解质。该阻燃复合电解质包括有机-无机复合膜和填充于有机-无机复合膜的孔隙及包覆于有机-无机复合膜表面的阻燃凝胶电解质。所述多孔有机-无机复合膜包括无机氧化物及第一聚合物,所述无机氧化物占比为0wt.%(重量百分比)至60wt.%,所述第一聚合物的含量为40wt.%至100wt.%;所述阻燃凝胶电解质包括第二聚合物、阻燃溶剂及锂盐,其中所述第二聚合物占比为12wt.%至58wt.%,所述阻燃溶剂占比为32wt.%至76wt.%,所述锂盐的占比为3wt.%至26wt.%。

3、另一方面,本发明提供所述阻燃复合电解质的制造方法。该制造方法包括制造多孔的有机-无机复合膜、制造阻燃凝胶电解质前驱体溶液,以及将阻燃凝胶电解质前驱体溶液注入多孔有机-无机复合膜中进行原位固化/聚合,获得阻燃复合电解质。

4、又一方面,本发明提供一种阻燃锂电池,包括根据本发明的阻燃复合电解质、正极和负极。

5、再一方面,本发明提供所述阻燃复合电解质在纽扣电池,单层叠片电池,多层叠片电池,柔性锂离子固态电池以及卷绕电池中的应用。

6、根据本发明的阻燃复合电解质具有优异的热稳定性,阻燃性和电化学性能。此外,所述阻燃复合电解质能使相应的锂离子电池具有良好的循环性能。

技术特征:

1.一种阻燃复合电解质的制造方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,其中制造所述多孔有机-无机复合膜包括:

3.根据权利要求2所述的方法,其特征在于,所述两种小分子单体分别为二元有机酸酐和二元有机胺,其中所述二元有机酸酐为均苯四甲酸二酐(pmda);所述二元胺为4,4’-二氨基二苯醚(oda);所述溶解二元有机酸酐和所述二元有机胺的溶剂为n,n-二甲基乙酰胺(dmac)。

4.根据权利要求3所述的方法,其特征在于,所述二元有机酸酐和二元有机胺还包括均联苯四酸二酐、氧联苯四甲酸二酐、二苯酮四酸二酐、异丙基二苯酐和4,4’-二苯砜二胺、3,4’-二氨基二苯醚、对苯二胺、3,3’-二苯砜二胺、间苯二胺、异丙基二苯胺。

5.根据权利要求2所述的方法,其特征在于,所述两种小分子单体的缩聚温度为-10℃至10℃之间;所述二元有机酸酐与二元有机胺的摩尔比例在1:9至2:1之间。

6.根据权利要2所述的方法,其特征在于,所述第一聚合物为聚四氟乙烯(ptfe),聚偏二氟乙烯(ptfe),聚偏二氟乙烯-共聚-六氟丙烯(pvdf-hfp)以及聚丙烯腈(pan)中的一种或多种。

7.根据权利要求2所述的方法,其特征在于,所述无机氧化物粉末为微米级的磷酸锗铝锂,微米级的磷酸钛铝锂,微米级的锂镧锆氧,微米级的锂镧锆铊氧,微米级的氧化锆和微米级的二氧化硅,纳米/微米级的铌酸钾钠中的至少一种。

8.根据权利要求2所述的方法,其特征在于,所述无机粉末在多孔有机-无机复合膜的质量占比为0wt.%至60wt.%。

9.根据权利要求2所述的方法,其特征在于,所述电纺所用的电压为5至30千伏,电纺所需的湿度环境为5%至55%,电纺速率为0.2至1毫升/小时。

10.根据权利要求2所述的方法,其特征在于,所述多孔有机-无机复合膜的厚度在5至200微米之间。

11.根据权利要求2所述的方法,其特征在于,在将所述多孔有机-无机复合膜热压或热处理之前,还包括将所述多孔有机-无机电纺膜前驱体进行缩合反应,以得到缩合后的多孔有机-无机复合膜,其中将所述多孔有机-无机复合膜热压或热处理包括将所述缩合后的多孔有机-无机复合膜热压或热处理。

12.根据权利要求11所述的方法,其特征在于,所述缩合反应的温度为100-300℃;达到所述缩合温度的升温速率为1℃/min-5℃/min;在相应温度下的缩合时间为10分钟至2小时。

13.根据权利要求11所述的方法,其特征在于,所述缩合反应在氩气,氮气或者真空环境下进行。

14.根据权利要求1所述的方法,其特征在于,其中制造所述阻燃凝胶电解质的制造方法包括:

15.根据权利要求14所述的方法,其特征在于,其中所述第二聚合物包括聚四氟乙烯(ptfe),聚偏二氟乙烯(ptfe),聚偏二氟乙烯-共聚-六氟丙烯(pvdf-hfp)以及聚丙烯腈(pan)中的一种或多种;所述阻燃溶剂包括n,n’-二甲基甲酰胺(dmf),n,n’-二甲基乙酰胺(dmac)以及丙酮中的一种或两种。

16.根据权利要求14所述的方法,其特征在于,所述阻燃溶剂为磷酸三乙酯(tep),磷酸三甲酯(tmp),甲基磷酸二乙酯,磷酸三丁酯,磷酸三(2,2,2-三氟乙基)酯中的一种或多种。

17.根据权利要求14所述的方法,其特征在于,所述锂盐为六氟磷酸锂(lipf6),二氟磷酸锂(lipo2f2)、二氟草酸硼酸锂(lidfob)、双三氟甲烷磺酰亚胺锂(litfsi),双氟磺酰亚胺锂(lifsi),二氟磷酸锂和硝酸锂(lino3)中的两种或多种组合。

18.根据权利要求14所述的方法,其特征在于,其中所述静置时间为0.2小时至8小时。

19.根据权利要求14所述的方法,其特征在于,其中所述阻燃凝胶电解质占比为(10wt.%至70wt.%),多孔有机-无机复合膜的占比为(30wt.%至90wt.%)。

20.根据权利要求14所述的方法,其特征在于,其中所述原位固化时间为0.5小时至10小时。

21.一种阻燃锂电池,其特征在于,包括正极、负极及设置于所述正极所述负极之间的、如权利要求1至20中任一项所述的方法所制造的阻燃复合电解质。

22.一种阻燃复合电解质,其特征在于,包括多孔有机-无机复合膜和填充于所述多孔有机-无机复合膜的孔隙中且包覆于所述多孔有机-无机复合膜表面的阻燃凝胶电解质,其中所述多孔有机-无机复合膜包括无机氧化物及第一聚合物,所述无机氧化物含量为0wt.%至60wt.%,所述第一聚合物的含量为40wt.%至100wt.%;所述阻燃凝胶电解质包括第二聚合物、阻燃溶剂及锂盐,其中所述第二聚合物含量为12wt.%至58wt.%,所述阻燃溶剂含量为32wt.%至76wt.%,所述锂盐的含量为3wt.%至26wt.%。

23.一种阻燃锂电池,其特征在于,包括正极、负极及设置于所述正极所述负极之间的、如权利要求22所述的阻燃复合电解质。

技术总结

本发明提供一种新型阻燃复合电解质、制造方法及由新型阻燃复合电解质制造的高安全性阻燃锂电池。该阻燃复合电解质包括多孔有机‑无机复合膜及阻燃凝胶电解质。其中的多孔有机‑无机复合膜通过电纺有机‑无机复合溶液前驱体并经后续高温热处理或热压处理制成。将阻燃凝胶电解质在有机‑无机复合膜的孔隙内原位固化/聚合,制成阻燃复合电解质。该复合电解质具有较高的热稳定性。根据本发明的阻燃复合电解质具有高的电化学稳定窗口(4.52V Vs.Li/Li<supgt;+</supgt;,室温),离子电导率(~10<supgt;‑3</supgt;S/cm,室温)。基于本发明的阻燃复合电解质制成的高安全性阻燃锂电池复合还表现出优异的循环性能。

技术研发人员:吕力,王玉美,易强

受保护的技术使用者:新加坡国立大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!