一种直线电机绕组连线焊接方法与流程

本发明涉及直线电机制造方法,尤其涉及一种直线电机绕组连线焊接方法。

背景技术:

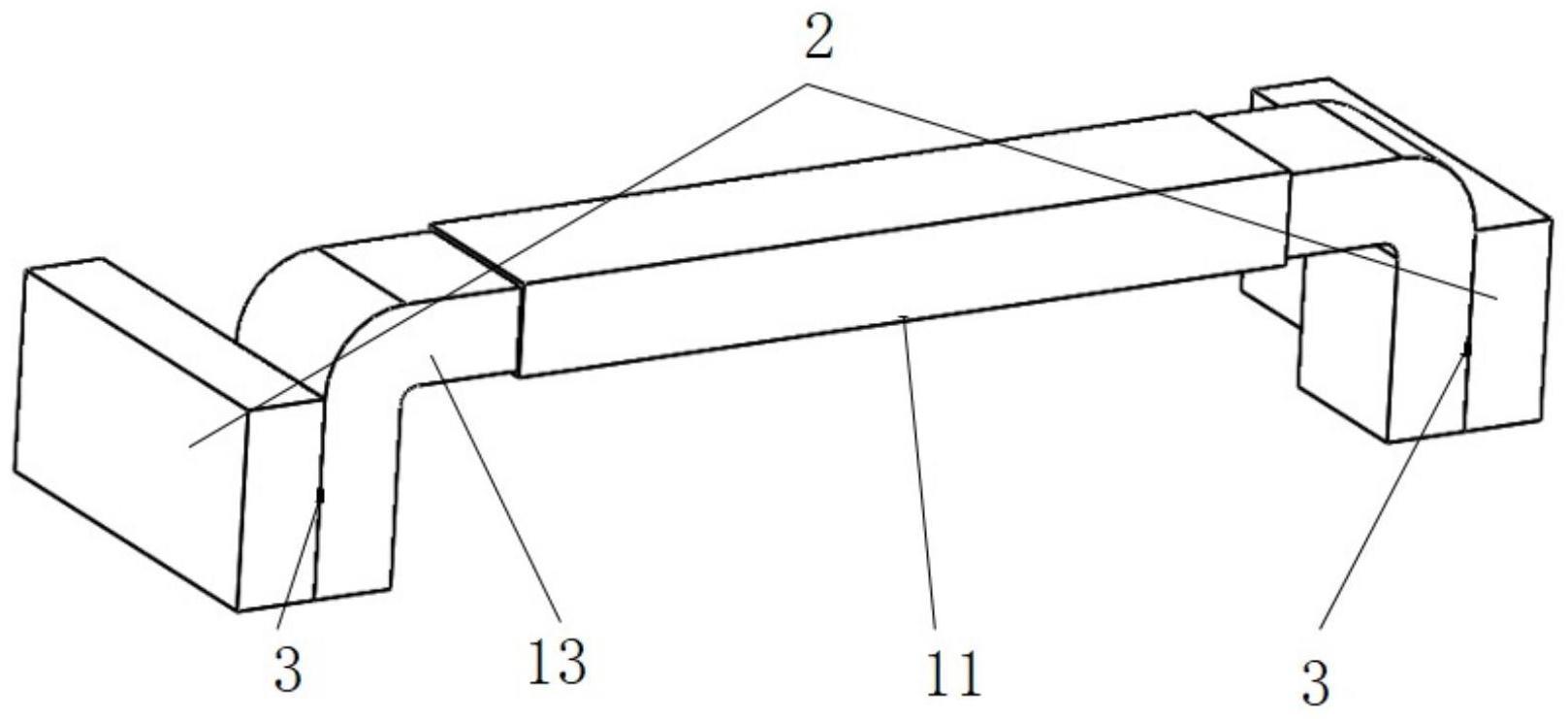

1、如图1所示,目前,直线电机绕组连线焊接方法主要是通过调整引出线空间排布方式,将整根引出线由竖直引出调整为水平引出,然后进行焊接,在焊接过程中通过向上或向下调整连线,实现多组引出线交错连线焊接。该方法的缺陷在于:当引出线本身厚度过厚时,引出线整形十分困难,同时由于扭曲幅度过大容易损坏线圈绝缘,降低引出线本身强度,进而影响连线的上下整形,水平方向上容易出现干涉,影响整机引出线端的空间布局。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种可以避免大厚度引出线整形困难、整形时容易损坏线圈绝缘和降低引出线本身强度的问题的直线电机绕组连线焊接方法。

2、为解决上述技术问题,本发明采用以下技术方案:

3、一种直线电机绕组连线焊接方法,包括以下步骤:

4、s1、将导体两端弯曲成u形并在导体中段包扎绝缘材料形成第一绝缘层;

5、s2、将需要连线的线圈上的引出线修正,使得每根引出线相互平行且上下两根引出线间无缝隙;

6、s3、将导体放置于两根需要连线的引出线之间,导体两端弯曲后的直线段与引出线紧密贴合并固定;

7、s4、对引出线和直线段进行焊接,使二者贴合处填满焊料;

8、s5、冷却后,从引出线裸露处开始搭接线圈绝缘进行绝缘包扎形成第二绝缘层。

9、作为上述技术方案的进一步改进:所述直线段的长度与所述引出线的厚度相等。

10、作为上述技术方案的进一步改进:所述第一绝缘层与两端的弯曲部分之间具有间隔。

11、作为上述技术方案的进一步改进:多根引出线需要连线焊接时,各u形导体的开口朝向上下错开布置。

12、作为上述技术方案的进一步改进:引出线连线焊接出现3处以上交叉时,部分u形导体的开口朝上或朝下布置,部分u形导体的开口朝线圈内布置。

13、与现有技术相比,本发明的优点在于:

14、1、采用直线段长度与引出线厚度相当的u形导体作为连线焊接的导体,可以实现增大焊接接触面积、提高焊接强度的目的;

15、2、所有引出线厚度方向可以保持一致,有利于减少焊接前期对引出线的整形工作量以及难度;

16、3、多根引出线需要进行交叉连线焊接时,通过调整u形导体开口方向,实现所有连线焊接部分处于同一水平面上,便于绝缘包扎以及固定;

17、4、u形导体放置于两个引出线之间并相互贴合,有利于压力焊等接触焊接方式进行装夹焊接;

18、5、由于u形导体和电机绕组可以分开标准加工生产,然后进行焊接,焊接外观一致性可以得到很好保证;

19、6、u形导体中段的第一层绝缘,可以降低焊接后包扎难度、减小对焊后包扎操作空间的需求,有利于减小焊接后的工作量以及难度。

技术特征:

1.一种直线电机绕组连线焊接方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的直线电机绕组连线焊接方法,其特征在于:所述直线段(12)的长度与所述引出线(2)的厚度相等。

3.根据权利要求1所述的直线电机绕组连线焊接方法,其特征在于:所述第一绝缘层(11)与两端的弯曲部分(13)之间具有间隔。

4.根据权利要求1至3中任一项所述的直线电机绕组连线焊接方法,其特征在于:多根引出线(2)需要连线焊接时,各u形导体(1)的开口朝向上下错开布置。

5.根据权利要求1至3中任一项所述的直线电机绕组连线焊接方法,其特征在于:引出线(2)连线焊接出现3处以上交叉时,部分u形导体(1)的开口朝上或朝下布置,部分u形导体(1)的开口朝线圈内布置。

技术总结

本发明公开了一种直线电机绕组连线焊接方法,包括以下步骤:S1、将导体两端弯曲成U形并在导体中段包扎绝缘材料形成第一绝缘层;S2、将需要连线的线圈上的引出线修正,使得每根引出线相互平行且上下两根引出线间无缝隙;S3、将导体放置于两根需要连线的引出线之间,导体两端弯曲后的直线段与引出线紧密贴合并固定;S4、对引出线和直线段进行焊接,使二者贴合处填满焊料;S5、冷却后,从引出线裸露处开始搭接线圈绝缘进行绝缘包扎形成第二绝缘层。本发明焊接简易,包扎方便,可以解决大厚度引出线整形困难、整形时容易损坏线圈绝缘和降低引出线本身强度的问题。

技术研发人员:邓建恩,林海,李伟业,元炯,王清泉,王宗稳,陈江秀,邹文良,胡铭梓

受保护的技术使用者:襄阳中车电机技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!