断路器脱扣机构及塑壳断路器的制作方法

本申请涉及电气设备,尤其涉及一种断路器脱扣机构及塑壳断路器。

背景技术:

1、塑壳断路器是一种能够在电流超过跳脱设定后自动切断电流的开关结构。具有脱扣指示功能的塑壳断路器包括脱扣器和指示组件,脱扣器可以在控制器的控制下触发,使断路器处于脱扣状态,以断开断路器所在的回路。指示组件可以在脱扣器动作时发生位置移动,因此通过指示组件的位置变化可以指示塑壳断路器是否因脱扣器发生动作而脱扣。

2、然而,现有的具有脱扣指示功能的塑壳断路器的结构设计不合理,使得指示组件的设置方式复杂,致使塑壳断路器存在结构复杂、工作可靠性不高、装配不便捷、不便于小型化的缺陷。

技术实现思路

1、鉴于上述问题,本申请实施例提供了一种断路器脱扣机构及塑壳断路器,可以减少设置指示组件时零部件的使用数量,减小指示组件的装配难度,使得断路器脱扣机构的安装更加简单可靠,也便于实现断路器小型化。

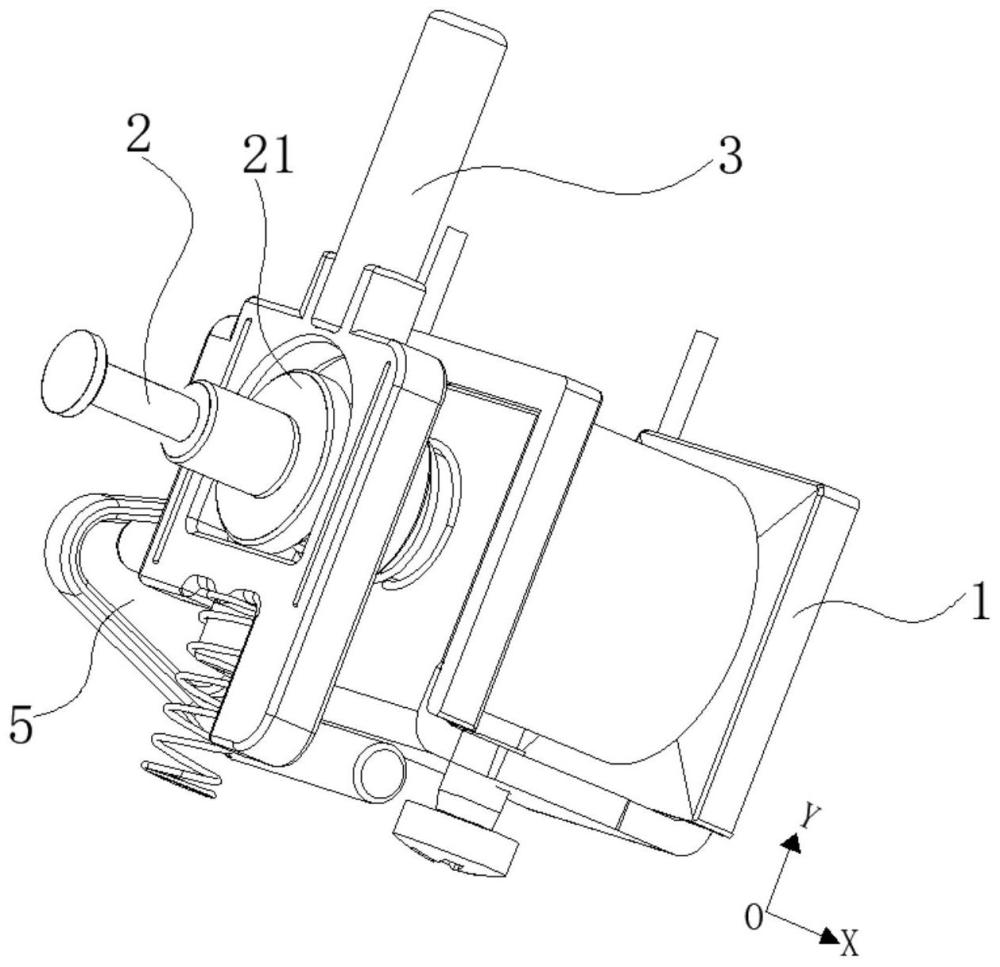

2、本申请实施例的第一方面,提供了一种断路器脱扣机构,该断路器脱扣机构包括线圈组件、动铁芯和指示组件。线圈组件具有安装腔。动铁芯部分位于安装腔内,用于受线圈组件的驱动沿安装腔移动,以使断路器脱扣;动铁芯具有第一限位部。指示组件移动设置在断路器的壳体上,用于指示断路器是否因断路器脱扣机构发生动作而脱扣。动铁芯未动作时,第一限位部抵压指示组件,使得指示组件处于第一位置;动铁芯动作后,第一限位部解除对指示组件的抵压,使得指示组件移动至第二位置。

3、本申请对断路器的固有结构动铁芯做改进,通过动铁芯与指示组件的配合关系的变化,便可实现动铁芯移动时使指示组件的位置发生变化,这种指示组件的设置方式不需要依附于支架等结构复杂、对成型工艺要求较高的辅助安装零部件,因此可以减少零部件的使用数量,减小指示组件的装配难度,使得断路器脱扣机构的安装更加简单可靠,也便于实现断路器小型化。

4、在一些实施例中,指示组件包括指示件,指示件沿动铁芯的动作方向设置有配合孔,动铁芯穿过配合孔。第一限位部通过与配合孔的孔壁抵压与否而使指示件处于第一位置或第二位置。

5、通过上述方案,当第一限位部抵压指示组件时,如果第一限位部相对指示组件发生倾斜,该配合孔的孔壁也会将动铁芯的端部限制于该配合孔内,而不会使第一限位部从指示组件上滑脱,从而可以提高第一限位部抵压指示组件的可靠性。

6、在一些实施例中,动铁芯包括第二限位部,第二限位部沿动铁芯的动作方向位于第一限位部远离静铁芯的一侧。动铁芯动作后,第二限位部抵压指示组件,以将指示组件限制在第二位置。

7、通过上述方案,指示组件在动铁芯动作后移动至第二位置时,第二限位部抵压指示组件,将指示组件移动的最高位置限位在第二位置。这样,可以减小指示组件移动后端部晃动,使得指示组件的位置无法固定的可能,从而便于操作人员准确确定指示组件所处的位置。

8、在一些实施例中,指示组件还包括指示部。指示组件处于第二位置时,指示部至少部分凸出于壳体的外表面。

9、通过上述方案,可以便于操作人员观察指示组件位置的变化,从而便于快速判断断路器是否因断路器脱扣机构发生动作而脱扣,提高了断路器的使用性能,也提高了断路器故障原因的判断效率。

10、在一些实施例中,指示组件具有限位面。指示组件处于第二位置时,沿动铁芯的动作方向,限位面的投影和动铁芯的投影至少部分重合,限位面阻挡于第一限位部远离静铁芯的一侧,使得动铁芯无法移动至复位;当限位面解除对第一限位部的阻挡时,动铁芯能够继续移动以复位。

11、通过上述方案,当线圈组件停止驱动动铁芯时,动铁芯朝远离静铁芯的方向移动到一定程度后会被指示组件的限位面阻挡,使得动铁芯无法继续朝远离静铁芯的方向移动以复位。这样,可以减小动铁芯动作后立即复位的可能,提高了断路器的使用安全性。

12、在一些实施例中,该断路器脱扣机构还包括复位件,复位件通过转轴转动连接于壳体,复位件设置有配合孔/配合槽。指示件靠近复位件的一侧设置有与配合孔/配合槽配合的搭接部,配合孔/配合槽能够带动搭接部移动,以解除限位面对第一限位部的阻挡。

13、通过上述方案,当需要使动铁芯复位时,可以使复位件受力转动,在复位件转动时,配合孔/配合槽抵压搭接部,使得搭接部能够移动以解除限位面对第一限位部的阻挡,从而使得动铁芯可以继续朝远离静铁芯的方向移动以复位,丰富了动铁芯的复位方式。

14、本申请实施例的第二方面,提供了一种塑壳断路器,该塑壳断路器包括壳体和第一方面的断路器脱扣机构。壳体设置有第一连接结构,线圈组件设置有第二连接结构,壳体和线圈组件通过第一连接结构和第二连接结构连接。

15、通过上述方案,安装断路器脱扣机构时不需要额外设置,也不需要依附于支架等结构复杂、对成型工艺要求较高的辅助安装零部件,只需要将断路器脱扣机构中固有的线圈组件直接连接于上盖,便可以实现断路器脱扣机构与上盖的固定连接。减少了零部件的使用数量,也减小了断路器脱扣机构的装配难度,使得断路器脱扣机构的安装更加简单可靠,也便于实现断路器小型化。

16、在一些实施例中,壳体沿动铁芯的动作方向设置有导向孔,动铁芯远离静铁芯的端部穿过导向孔;导向孔用于在动铁芯背向静铁芯移动时,为动铁芯提供导向。

17、通过上述方案,当线圈失电,动铁芯向远离静铁芯的方向移动时,动铁芯远离静铁芯的端部优先伸入导向孔,在导向孔的导向作用下,动铁芯可以沿着安装腔做直线运动,减小了动铁芯倾斜移动的可能,因此可以提高动铁芯的复位效率和复位可靠性。

18、在一些实施例中,该塑壳断路器还包括牵引杆和操作机构。牵引杆与操作机构连接,牵引杆具有脱扣部。动铁芯远离静铁芯的端部具有扣合部,动铁芯朝静铁芯移动至扣合部与脱扣部扣合时,扣合部能够带动牵引杆翻转,以使牵引杆带动操作机构脱扣。

19、通过上述方案,当线圈得电,动铁芯向靠近静铁芯的方向移动时,扣合部能够与脱扣部扣合,以带动牵引杆翻转,从而使牵引杆带动操作机构脱扣。设置脱扣部与扣合部,可以提高牵引杆和动铁芯配合的可靠性,从而提高操作机构动作的可靠性。

20、在一些实施例中,动铁芯未动作时,扣合部与脱扣部具有预设间距,以使牵引杆动作时不会带动动铁芯移动。

21、通过上述方案,使得牵引杆动作的时候不会带动动铁芯移动,这样,可以减小对断路器故障的误判率。

22、上述说明仅是本申请实施例技术方案的概述,为了能够更清楚了解本申请实施例的技术手段,而可依照说明书的内容予以实施,并且为了让本申请实施例的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种断路器脱扣机构,其特征在于,包括:

2.根据权利要求1所述的断路器脱扣机构,其特征在于,所述指示组件包括指示件,所述指示件沿所述动铁芯的动作方向设置有配合孔,所述动铁芯穿过所述配合孔;

3.根据权利要求2所述的断路器脱扣机构,其特征在于,还包括与所述动铁芯配合的静铁芯,所述静铁芯沿所述动铁芯的动作方向位于所述安装腔的端部,所述动铁芯包括第二限位部,所述第二限位部沿所述动铁芯的动作方向位于所述第一限位部远离所述静铁芯的一侧;

4.根据权利要求1所述的断路器脱扣机构,其特征在于,所述指示组件还包括指示部;远离所述动铁芯的一侧,朝所述动铁芯的动作方向的一侧,

5.根据权利要求3所述的断路器脱扣机构,其特征在于,所述指示组件具有限位面;

6.根据权利要求2所述的断路器脱扣机构,其特征在于,还包括复位件,所述复位件通过转轴转动连接于所述壳体,所述复位件设置有配合孔/配合槽;

7.一种塑壳断路器,其特征在于,包括:壳体和如权利要求1-6任一项所述的断路器脱扣机构;

8.根据权利要求7所述的塑壳断路器,其特征在于,所述断路器脱扣机构包括与所述动铁芯配合的静铁芯,所述静铁芯沿所述动铁芯的动作方向位于所述安装腔的端部;所述壳体设置有导向孔,所述动铁芯远离所述静铁芯的端部穿过所述导向孔;所述导向孔用于在所述动铁芯背向所述静铁芯移动时,为所述动铁芯提供导向。

9.根据权利要求8所述的塑壳断路器,其特征在于,还包括:牵引杆和操作机构,所述牵引杆与所述操作机构连接,所述牵引杆具有脱扣部;

10.根据权利要求9所述的塑壳断路器,其特征在于,所述动铁芯未动作时,所述扣合部与所述脱扣部具有预设间距,以使所述牵引杆动作时不会带动所述动铁芯移动。

技术总结

本申请实施例提供一种断路器脱扣机构及塑壳断路器,属于电气设备技术领域。断路器脱扣机构中的线圈组件具有安装腔,动铁芯部分位于安装腔内,用于受线圈组件的驱动沿安装腔移动,以使断路器脱扣;动铁芯具有第一限位部。指示组件移动设置在断路器的壳体上,用于指示断路器是否因断路器脱扣机构发生动作而脱扣。动铁芯未动作时,第一限位部抵压指示组件,使得指示组件处于第一位置;动铁芯动作后,第一限位部解除对指示组件的抵压,使得指示组件移动至第二位置。本申请可以减少设置指示组件时零部件的使用数量,减小指示组件的装配难度,使得断路器脱扣机构的安装更加简单可靠,也便于实现断路器小型化。

技术研发人员:何海良,宋志文,陆益超

受保护的技术使用者:德力西电气有限公司

技术研发日:

技术公布日:2024/4/29

- 还没有人留言评论。精彩留言会获得点赞!