一种铂碳催化剂及其制备方法、膜电极和燃料电池与流程

本发明涉及燃料电池领域,具体而言,本发明涉及一种铂碳催化剂及其制备方法、膜电极和燃料电池。

背景技术:

1、燃料电池是使用燃料和氧化剂作为原料把化学能转化为电能的发电装置,其能量转化效率高、启动快、产物绿色环保,在燃料电池汽车、重卡、无人机和固定式电站等多个方面中均有应用。膜电极(ccm)是由阳极催化层、质子交换膜和阴极催化层构成的三合一结构,是质子交换膜燃料电池的关键组件,对质子膜燃料电池的成本和性能起到至关重要的作用。目前,质子交换膜燃料电池采用的催化剂主要是铂碳催化剂,铂碳催化剂、离子交联聚合物(ionomer)以及溶剂等组成膜电极催化层的活性浆料。然而,活性浆料制备的膜电极为无序化结构,离子交联聚合物和催化剂的利用率较低,致使电化学极化、欧姆极化和传质极化问题明显。因此,需要开发一种适用于工业化连续生产的铂利用率高、功率密度高的燃料电池膜电极的制备方法。

技术实现思路

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:活性浆料制备的膜电极为无序化结构,水、气、质子、电子传输路径长,离子交联聚合物(ionomer)和催化剂的利用率较低,致使电化学极化、欧姆极化和传质极化问题明显。因此,需要开发适用于工业化连续生产的高透气、有序化结构膜电极,缩短电子/质子的传输路径,提高铂的利用率,从而提升燃料电池的性能。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种铂碳催化剂及其制备方法,铂碳催化剂中的胺基与ionomer之间形成氢键,通过自组装在膜电极内部形成高透气通道,提高铂的利用率,降低铂载量,降低体系阻抗,提高功率密度,制备得到低铂载高功率密度燃料电池膜电极,实现燃料电池高性能的输出和产业化应用。

3、本发明实施例的一种铂碳催化剂的制备方法,包括以下步骤:

4、(1)碳载体和铂前驱体经球磨混合,得到复合前驱体;

5、(2)所述复合前驱体进行焙烧处理;

6、(3)将所述步骤(2)中经焙烧处理的复合前驱体在氨气气氛下热处理,制得表面胺基功能化的铂碳催化剂。

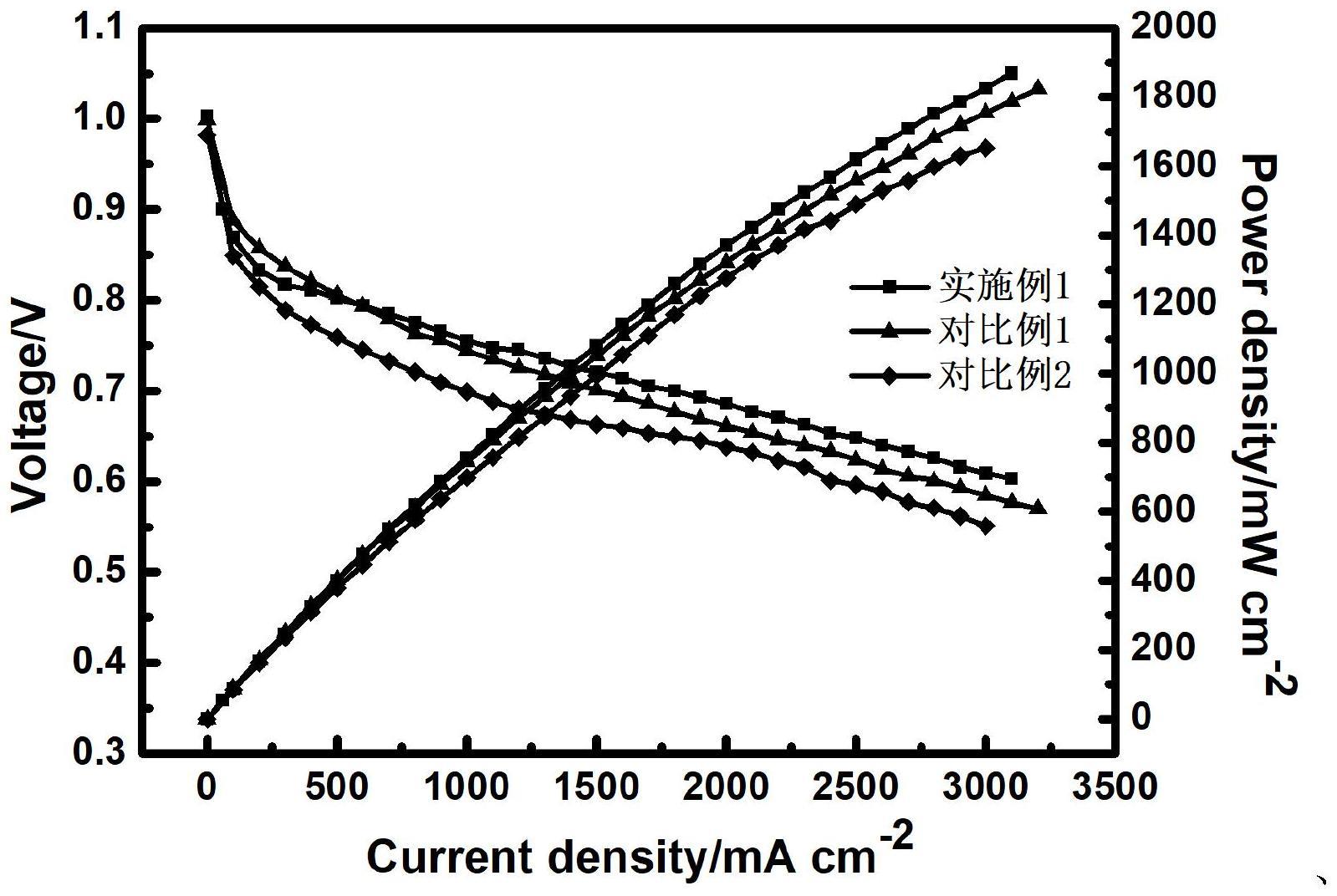

7、根据本发明实施例的铂碳催化剂的制备方法带来的优点和技术效果:本发明实施例中,采用固相法合成铂碳催化剂,碳载体和铂前驱体经机械球磨混合得到复合前驱体粉体,球磨可将复合前驱体粉体充分弥散,球磨过程中的强制作用力引入大量应变和缺陷;复合前驱体粉体进行焙烧处理,能够除掉易挥发组分,使催化剂载体的结构具有一定的强度,也更容易暴露pt的晶面,从而提高催化剂的活性,焙烧后得到黑色粉体铂碳催化剂。固相法合成铂碳催化剂工艺简单,铂碳催化剂粒径均匀,产量大、易于实现工业化,污染少,同时又可以避免或减少液相法合成铂碳催化剂中易出现的硬团聚现象。然后将铂碳催化剂在氨气气氛下热处理,氨气在高温下与铂碳表面酸性氧基团反应,生成酰胺、酰亚胺和内酰胺等基团,制得表面胺功能化的铂碳催化剂。本发明实施例中,制备得到的铂碳催化剂表面胺基能够与ionomer之间形成氢键,通过自组装在膜电极内部形成高透气通道,缩短电子/质子的传输路径,提高铂的利用率,降低总铂载量至0.3-0.35mg/cm2,降低体系阻抗,提高催化剂的使用效率,降低电堆的整体成本,功率密度可提高30%以上,制备得到低铂载高功率密度质子交换膜燃料电池膜电极,实现燃料电池高性能的输出和产业化应用。

8、在一些实施例中,所述步骤(3)中,所述氨气的流速为50-100sccm;所述热处理的温度为400-600℃,所述热处理的时间为0.5-2h;所述热处理的升温速率为2-5℃/min。

9、在一些实施例中,所述步骤(1)中,所述碳载体为炭黑、碳纳米管、碳纤维或石墨烯中的至少一种;所述铂前驱体为氯铂酸、四氨合氯化铂、氯铂酸铵、四氨合硝酸铂和乙酰丙酮铂中的至少一种。

10、在一些实施例中,所述步骤(1)中,所述碳载体与所述铂前驱体中铂元素的质量比为120:1-120:60;所述球磨中,球磨珠与所述碳载体和铂前驱体质量和的质量比为50:1-75:1;所述球磨的转速为600-1000rpm,所述球磨的时间为12h-24h。

11、在一些实施例中,所述步骤(2)中,所述焙烧处理的温度为900-1200℃;所述焙烧处理的时间为5-8h;所述焙烧的气氛为氮气、氩气中的至少一种。

12、在一些实施例中,所述步骤(2)中,所述焙烧处理采用分段程序升温,以5-10℃/min升温速率升温至400-500℃,恒温1-3h,然后以2-4℃/min升温速率升温至900-1200℃,恒温焙烧,所述恒温焙烧的时间为5-8h。

13、本发明实施例的一种铂碳催化剂,采用本发明实施例的制备方法制备得到。本发明实施例中,制备得到的铂碳催化剂表面的胺基能够与ionomer之间形成氢键,通过自组装在膜电极内部形成高透气通道,提高铂的利用率,降低铂载量,降低体系阻抗,提高催化剂的使用效率,降低电堆的整体成本,功率密度可提高30%以上。

14、本发明实施例的一种膜电极催化层,包括本发明实施例所述的铂碳催化剂。本发明实施例中,在质子交换膜燃料电池催化层中构建高透气通道,提高铂的利用率,降低体系阻抗。

15、本发明实施例的一种膜电极,包括本发明实施例所述的膜电极催化层作为阴极催化层和/或阳极催化层。本发明实施例中,铂碳催化剂中的胺基与ionomer之间形成氢键,通过自组装可在ccm内部形成高透气通道,以提高铂的利用率,降低了膜电极的铂载量,提高催化剂的使用效率。

16、本发明实施例的一种燃料电池,包括本发明实施例的膜电极。本发明实施例中,燃料电池的功率密度得到很大提升,可高达0.65v@1.62w/cm2,高透气膜电极可以缩短质子的传输路径,提升导电性,从而降低接触电阻和传质电阻,同时有利于提高催化层中铂的利用率,进而提升电池性能,降低电堆的整体成本,适用于车用低加湿工况,有利于质子膜燃料电池车用动力系统的构建。

技术特征:

1.一种铂碳催化剂的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铂碳催化剂的制备方法,其特征在于,所述步骤(3)中,所述氨气的流速为50-100sccm;所述热处理的温度为400-600℃,所述热处理的时间为0.5-2h;所述热处理的升温速率为2-5℃/min。

3.根据权利要求1所述的铂碳催化剂的制备方法,其特征在于,所述步骤(1)中,所述碳载体为炭黑、碳纳米管、碳纤维或石墨烯中的至少一种;所述铂前驱体为氯铂酸、四氨合氯化铂、氯铂酸铵、四氨合硝酸铂和乙酰丙酮铂中的至少一种。

4.根据权利要求1所述的铂碳催化剂的制备方法,其特征在于,所述步骤(1)中,所述碳载体与所述铂前驱体中铂元素的质量比为120:1-120:60;所述球磨中,球磨珠与所述碳载体和铂前驱体质量和的质量比为50:1-75:1;所述球磨的转速为600-1000rpm,所述球磨的时间为12h-24h。

5.根据权利要求1所述的铂碳催化剂的制备方法,其特征在于,所述步骤(2)中,所述焙烧处理的温度为900-1200℃;所述焙烧处理的时间为5-8h;所述焙烧的气氛为氮气、氩气中的至少一种。

6.根据权利要求1所述的铂碳催化剂的制备方法,其特征在于,所述步骤(2)中,所述焙烧处理采用分段程序升温,以5-10℃/min升温速率升温至400-500℃,恒温1-3h,然后以2-4℃/min升温速率升温至900-1200℃,恒温焙烧,所述恒温焙烧的时间为5-8h。

7.一种铂碳催化剂,其特征在于,采用权利要求1-6中任一项所述的制备方法制备得到。

8.一种膜电极催化层,其特征在于,包括权利要求7所述的铂碳催化剂。

9.一种膜电极,其特征在于,包括权利要求8所述的膜电极催化层,所述膜电极催化层作为阴极催化层和/或阳极催化层。

10.一种燃料电池,其特征在于,包括权利要求9所述的膜电极。

技术总结

本发明公开了一种铂碳催化剂及其制备方法、膜电极和燃料电池,其中,铂碳催化剂的制备方法,包括以下步骤:(1)碳载体和铂前驱体经球磨混合,得到复合前驱体;(2)所述复合前驱体进行焙烧处理;(3)将所述步骤(2)中经焙烧处理的复合前驱体在氨气气氛下热处理,制得表面胺基功能化的铂碳催化剂。本发明的方法制备得到的铂碳催化剂中的胺基与Ionomer之间形成氢键,通过自组装在膜电极内部形成高透气通道,可提高铂的利用率,降低铂载量,降低体系阻抗,提高功率密度,实现燃料电池高性能的输出和产业化应用。

技术研发人员:王力南,耿凯明,张钰惠,倪海芳,李吉涛,王金星,陈琳琳,张爱京,周明正

受保护的技术使用者:国家电投集团氢能科技发展有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!